Y型抓钉精益化单件流制造的研究及应用

郑伟强

(太原锅炉集团有限公司,山西 太原 030008)

0 引言

随着中国制造业的迅速发展,自动化、智能化应用越来越广泛,传统的职能化工艺布局、设备加工方式已经不能适应现代企业发展要求。精益化单件流生产模式应运而生,其可以最大限度地减少在制品或半成品数量,减少产品周转落地,消除生产过程人工、场地等资源的浪费,正逐渐被企业接受、应用及推广,成为现代制造业保障安全生产、提高生产效率和企业竞争力的变革方向。

1 Y型抓钉产品介绍

Y型抓钉安装在锅炉受热面上,起固定浇筑料的作用。Y型抓钉产品如图1所示,直段L分别有25 mm、50 mm、70 mm、120 mm、190 mm、240 mm、265 mm、460 mm和540 mm共9种规格,材质为1Cr20Ni14Si2,市场价格约1.3万元/t。太原锅炉集团有限公司年需求9种规格的Y型抓钉数量合计约220万件,重量约650 t。

图1 Y型抓钉产品图

2 Y型抓钉传统制造工艺

2.1 工艺流程

Y型抓钉产品制造工艺流程:

工序1:落料(展开长度=L+60÷cos(60°÷2)=L+69.3 mm);

工序2:冲孔(3-Φ10 mm通孔);

工序3:冲切口(长度69.3 mm);

工序4:60°弯曲成型。

2.2 冲压设备及原材料

机械式冲压设备4台:JB23-40型2台(电机功率3 kW);JB23-63型1台(电机功率5.5 kW);JB23-80型1台(电机功率7.5 kW),冲压设备总功率为19 kW。

原材料:采用3 mm×40 mm×6 000 mm规格1Cr20Ni14Si2材质的扁钢条料。

2.3 传统制造工艺分析

产能方面:传统工艺每班8 h产出Y型抓钉5 000件,完成全年生产任务220万件需要440个班次。

人员配置:Y型抓钉传统工艺安排5名操作工人,其中冲压工艺流程每个工位安排1人,小计4人;码垛包装安排1人。

工作强度:全部靠人工完成冲压,工人劳动的重复性极强。

3 Y型抓钉精益化单件流生产模式

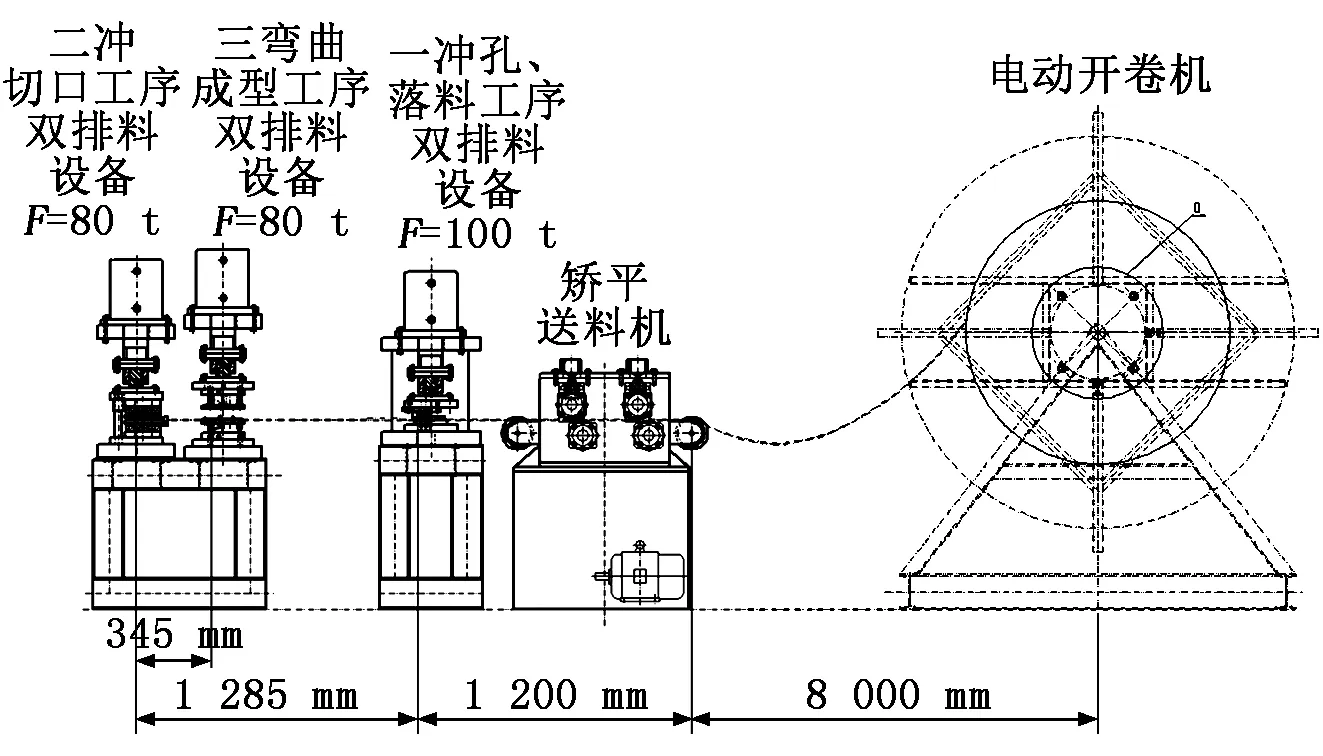

Y型抓钉生产效率提升和工序流程精益化、自动化、少人化是本文研究的重要思想。图2为Y型抓钉精益化单件流生产模式布局图。

图2 Y型抓钉精益化单件流生产模式布局图

3.1 工艺流程

工艺流程:工位一 冲孔,落料;工位二 冲切口;工位三 60°弯曲成型。

3.2 工作过程

Y型抓钉精益化单件流生产模式工作过程如下:

(1) 开卷机上料,每次安装两盘原材料。盘料展开,将料端穿过矫平送料机,穿入冲孔、落料模具导料槽,两根料端均超过落料切刀即可。

(2) 启动电动开卷机、矫平送料机、液压站,进行参数设定,输入冲制产品的规格、数量。

(3) 冲压过程:①冲孔、落料工位液压缸启动,完成冲孔、落料;②矫平送料机启动,料端前进1 285 mm,切口工位液压缸启动,完成冲切口;③矫平送料机启动,料端后退345 mm,0°弯曲成型工位液压缸启动,完成60°弯曲成型;④矫平送料机启动,料端后退1 285 mm~345 mm-件长度,孔、落料工位液压缸启动,完成冲孔、落料,制造出成品两件。重复上述动作。

(4) 当盘料长度剩余2.5 m左右时,生产线仅完成冲孔、落料工序,手动完成冲切口、成型工序;当盘料长度剩余1 m左右时,矫平送料机停止工作,手动冲压L=25 mm规格,最终废料长度小于95 mm。

图3为Y型抓钉精益化单件流生产模式工作过程简图。

图3 Y型抓钉精益化单件流生产模式工作过程简图

4 经济效益对比

该公司配置了两条Y型抓钉精益化单件流生产设备,完成年220万件的生产任务仅需286.5个班次,效率提升约35%,生产成本共计节约33.46万元/年,工作强度大幅降低。表1为精益化单件流与传统工艺生产模式经济运行数据对比表。

表1 精益化单件流与传统工艺生产模式运行数据对比表

5 结论

相较于分工序、批量流转的传统生产模式,精益化单件流生产模式在提高生产效率、降低生产成本、提升企业核心竞争力等方面优势明显,而且随着推广应用深度的不断推进,不断的循环改进、优化和创新,一定能实现智能制造。