基于神经网络的烟草包装机械故障信号检测方法

韦典进,唐劲松,覃宁波,刘小苏

(广西中烟工业有限责任公司,广西南宁 530001)

0 引言

为满足烟草行业的产业发展需求,将推进产业发展的核心与重点置于保障烟草包装机械稳定运行层面。因塑料材质的齿轮具有良好的强度综合性能,能够在应用中实现较好的轻量化开发,目前在市场内已被广泛应用在烟草机械运行设计中。但在进一步对机械运行的分析时发现,机械齿轮的运行主要在于传动力,而此结构也正是机械结构中最容易出现问题的部件[1]。一旦此部件在应用中出现传动方面的问题,或在运行中出现失效故障,将导致机械设备的整体运行出现异常,对企业造成较大的经济损失。因此,需要采取有效的措施,及时发现机械运行中构件的故障现象,发现运行中的早期异常信号,将故障控制置于故障问题发生前[2]。目前,相关研究成果较多,较为常用的故障信号检测方法是时域分析法,此种方法是指在机械运行的原始信号上进行故障信号特征值的直接定位与提取,根据信号的特征及其映射的方向,对机械故障进行无量纲分析。但此种方法在应用中存在信号中携带噪声过多的问题,因此本文在研究中引进神经网络,通过对网络的多次训练,提高对故障信号识别的精确度,从而实现对机械运行中的故障信号定位,降低由于机械运行异常导致的经济损失。

1 基于神经网络的故障信号检测方法设计

1.1 烟草包装机械运行信号采集与小波去噪

为了实现对烟草包装机械在运行过程中异常信号或故障信号的高精度检测,需要在相关研究前,对机械设备运行端与PC通信端运行中产生的数字信号进行获取。考虑到通过此种方式获取的信号受到机械设备运行环境、机械振动等多种因素的影响与干扰,获取的信号中可能携带一定的噪声,此种噪声会干扰后期技术人员对机械故障的识别[3]。因此,在捕获机械运行信号后,可结合小波技术的应用,对信号集合进行去噪处理。

在去噪过程中,可将机械运行信号表示为一个终端信号,根据机械运行的常态化状态,可以认为识别到的信号属于一个低频信号,此类信号通常较为平缓,因此,可以根据信号中携带能量的集中情况,进行信号噪声小波系数的放大。放大过程中控制噪声的背景保持不断,对呈现放大状态的噪声进行层数分解,将噪声的层数设定为Y,按照Y 在空间内的分布,对Y1~Yn层的信号值进行分解处理,处理后得到一个低频噪声信号与噪声背景,将背景噪声进行冗余值去除处理,便能得到一个与终端对接的通信信号[4]。为了确保在此过程中获取的故障信号的有效性,可在处理信号时,根据噪声的表达方式,将其波形以曲线图的方式呈现在计算机终端,当噪声表现得较为平滑且无异常间断现象时,则可输出此时的信号,作为提取的故障信号。当呈现在终端的故障信号存在间断或表达曲线不连续时,可根据提取过程的需求或根据故障分析对信号的需求,截取集中一部分信号,并要求此部分信号具有连续性特点,按此种方式进行故障信号的输出。

1.2 基于神经网络的故障信号识别模型训练

在完成对连续故障信号的截取后,将信号集合导入对应的识别模型,引进神经网络对识别模型进行训练。在此过程中,可以先设定一个神经元,将神经元按照信号的随机组合方式进行排列,得到一个模拟人脑行为或意识的神经网,图1 为神经网络中神经元的结构示意。

图1 中,神经元是基本单元,能够将x1~xn定义为网络结构的前端输入值,针对此数值的表达可以是一个变量,对应的w1~wn表示为不同深入变量的权重值,假设输入的总量表示为w.x,则可以通过引进激活函数的方式输出一个神经系数y。调用ELU函数,此函数是一种线性整流函数,在调用此函数激活神经元时,函数的表达式为:

图1 神经网络中神经元结构示意

从公式(1)中可以看出,此类函数具有较强的饱和性,可以在计算中通过提取函数最大值的方式,进行训练值的输出[5]。将训练结果值作为训练模型的收敛值,按照此数值进行模型的收敛处理,当收敛后模型的识别精度趋近于1.0 时,导出在此种状态下的模型结构,从而完成对故障信号识别模型的训练。

1.3 故障信号动态识别

在完成上述设计后,以动态化的方式对故障信号进行识别。在识别过程中,考虑到烟草包装机械的运行受PLC 逻辑控制,因此,可借助PLC 内部较为丰富的逻辑空间,在不增加原有程序的基础上进行故障信号的自动化判断。根据其动作过程具有一定周期性的特点,将全部执行的动作作为一个识别周期,设定在一个循环识别周期内,且每个动作都环环相扣,一旦其中一个识别行为发生脱节,便会导致剩余动作的对接出现问题。为了满足信号检测过程中的连续性需求,可对识别模型中的每个节点进行标志位累加,并将判断标识的标志位进行翻转与锁定,按照标志位的顺序进行识别条件的复位。在此过程中,对每个信号节点进行一次识别,并叠加识别后的信号结果,使结果呈现一定连续性,以此种方式实现对故障信号的有效检测。但在此过程中应注意:当程序在正常执行条件下,应保证检测的环境不发生变化,一旦环境发生突变便会造成程序与周期的变化,从而造成信号表达方式的异常。因此,需要按照上述提出方式,在确保环境稳定的条件下进行故障信号识别与检测。

2 对比实验

为验证基于神经网络的信号检测方法在实际应用中的可行性与合理性,选择将其与基于时域分析法的信号检测方法应用到某烟草产品的生产车间,对包装机械运行过程中的故障信号进行检测。人为引入3 种故障信号类型,分别为磨损故障、胶合故障、裂纹故障,将3 种故障类型与包装机械在正常运行过程中产生的信号构成一组信号集合,分别利用本检测方法和基于时域分析法的信号检测方法对信号集合进行检测,同时按照表1内容设置信号的参数。

表1 实验中信号集合参数信息

在实验设置条件的基础上完成实验,并计算两种信号检测方法结果的均方差,计算公式为:

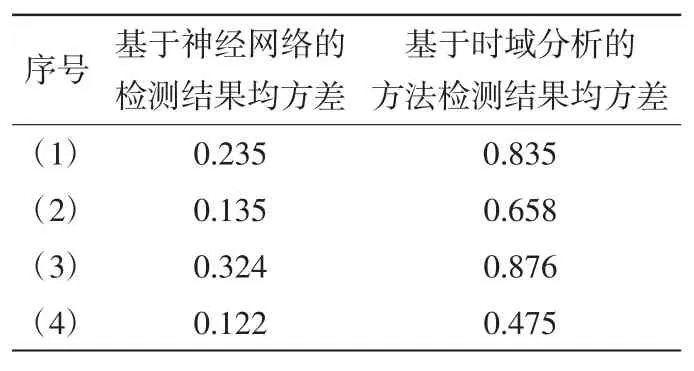

式(2)中,DX 为均方差;ai为随机变量;EX 为检测结果错误信号数量;pi为变换系数。根据公式计算得出两种检测方法的均方差。均方差数值越大,则说明检测结果精度越低,反之同理。计算结果见表2。实验数据显示,基于神经网络的检测结果均方差明显小于基于时域分析的检测结果均方差,说明基于神经网络的检测方法的检测结果精度更高,可为烟草包装机械运行提供更可靠的安全保障条件。

表2 两种检测方法检测结果的均方差

3 结束语

针对烟草包装机机械运行中常用构件出现故障影响生产持续性问题,提出一种基于神经网络的故障信号检测方法。在完成对方法的设计后,通过对比实验证明此方法的真实有效,但此次实验也存在一些不足之处,例如,仅从一个单一的维度对设计成果进行检验,未能选择多个烟草生产单位进行实践应用。因此,还需要在后期的研究中,将提出的研究点作为检测设计成果的方向,通过实践掌握设计方法的不足,从而使设计方法得到进一步完善。