基于Witness 的生产物流系统仿真分析

庞晓兵

(成都飞机工业(集团)有限责任公司,四川成都 610092)

0 引言

航空制造具有零件形状复杂、种类多、价值高、生产组织及生产物流的管理难度大等特征,生产线物流设计的科学合理性直接决定了运行投产后生产系统的运营成本和效率。因此,如何快速合理配置资源、规划生产物流过程非常重要。

随着离散事件系统仿真和虚拟现实技术相关理论研究的深入,生产物流仿真分析优化技术已在国内外的许多领域得到应用。国际航空制造标杆企业如波音、空客都已将生产物流仿真技术应用于生产线设计、评估及优化中,并取得了显著的效益。目前国内常见的物流仿真软件有Witness、Quest、Flexsim 等。

本文以机加车间的一个加工单元的物流系统规划为例,浅析Witness 生产物流系统仿真模型的构建,分析仿真结果数据,如此迭代地进行,直到找到最佳方案,为生产线设备资源配置的优化提供量化依据。

1 系统问题描述及需求分析

1.1 系统问题描述

由于该车间加工单元物流系统复杂、成本投入高,为了降低运营风险及建设成本,确保物流系统在正式投产后高效运行,在方案论证初期采用Witness 进行仿真分析及验证。

车间包括N 个加工单元,物流系统运输车全部采用智能AGV(Automated Guided Vehicle,自动导引运输车),仓储物流设施为智能化立体仓储。以其中一个加工单元(4 台机床)为研究对象,厂房主要区域分别为原材料、工装及成品的立体化仓储区,准备区,AGV 装载、卸载区及运输通道和机床摆放区。AGV 接到调度指令将原材料在准备区域进行装载并运往机床待加工区,卸载后再装载完工成品并将成品运至立体化成品仓储区。

1.2 需求分析

此生产系统所有的原材料、工装及成品的转运均通过厂房内部的AGV 运输完成,在项目策划初期,加工中心的每台机床旁边是设置原材料及成品摆放的缓存区,或仅设置AGV 和机床的交换区,直接决定了AGV 需投产的数量,考虑成本和达产后生产效率的因素,此处需通过仿真建模解决以下问题:

(1)机床旁边是否需要原材料和成品缓存位。

(2)有、无缓存位两种情况下该加工中心需配置的AGV 最优数量及AGV 的利用情况。

(3)两种方案运行情况下,加工中心各设备利用情况。

(4)两种方案各个参数确定的条件下,加工中心成品有效输出数量。

(5)两种方案的投入成本和生产效率。

针对以上问题,仿真对比有无缓存位两种方案进行验证,根据仿真结果,确定AGV 成本投入更低、加工中心机床利用率和系统生产效率更高的为最优方案。

2 系统参数设置及仿真建模

2.1 系统输入参数

基于以上问题对物流系统仿真模型中的主要参数进行设置,设置的参数可以根据验证不同方案的需求进行更改,进而运行仿真得到结果,在仿真模型中,时间单位为分钟(min),速度单位为米/分钟(m/min),长度单位为米(m)。

(1)加工中心设备参数设置。加工中心的机床(4 台设备)只要得到配套的原材料和工装,就可以开始进行零件的加工,并且加工中心能够直接完成零件的所有工艺步骤。根据历史数据分析统计,设定4 台加工车床加工时间分别服从均值为25 min、40 min、60 min、120 min,方差为2 的正态分布。

(2)AGV 及AGV 运行轨道参数设置。AGV 的空载和满载速度分别是1 m/min,卸载和装载时间假设为理想状态0,装载容量为1。轨道的长度为10 m,可以同时容纳10 辆AGV;由此可得AGV 从准备区装载料和工装之后到达机床卸载点的时间为10 min,同样的,将AGV 卸载原料再装载成品后至原材料准备区的时间也为10 min(此处均假设为理想状态)。

2.2 系统输出参数

仿真结束之后,仿真模型输出生产系统关键统计结果参数(表1)。

表1 系统输出参数

2.3 仿真建模

(1)无缓存位仿真模型。无缓存位仿真模型物流的流动顺序为:立体化仓储设备原材料、工装出库→准备区(AGV 装载点)→T2→加工中心机床→T1→准备区(AGV 卸载点)→立体化仓储。AGV 从准备区至加工中心往返均需要10 min,AGV 会根据调度指令决定是否将装夹好的原材料工装由准备区运输至加工中心或空载去往加工中心将完工的成品运回准备区卸载点,根据此种情况,对机床的加工逻辑进行设置,需要在机床加工完工前10 min 向AGV 发出指令,同时根据AGV 的任务类型,对AGV 的逻辑进行设置。

(2)有缓存位仿真模型。有缓存位的仿真模型加工中心每台机床前设有原材料、成品缓存区,容量各为1。物流的流动顺序为:立体化仓储设备原材料、工装出库→准备区(AGV 装卸载区)→Trackscome→加工中心机床→Tracksback→准备区(AGV装卸载区)→立体化仓储。

有缓存的方案加工中心各有容量为1 的原材料和成品缓存区,由以上参数设置加工中心的机床加工时间均大于10,AGV的往返运输时间也均为10 min,此种情况要确保生产的正常进行,需在原材料和加工中心加工任务总量小于8 或者成品缓存区容量大于0 时,呼叫AGV 前来执行运送原材料或取走加工成品的任务,按此对AGV 的调度逻辑指令进行设置。

3 建模仿真结果分析

完成仿真建模后,将模型运行2 个月(按每月30 d 计算)即28 800 min,在有、无缓存位两种模型里分别设置不同AGV 数量多次运行模型,得出在有、无缓存位两种情况下,AGV 数量分别在2 台和5 台时,AGV 和加工中心平均利用效率最高且产量最佳,以下简要说明。

3.1 方案1:无缓存位仿真模型输出结果

(1)加工中心输出结果(表2)。

表2 加工中心输出结果

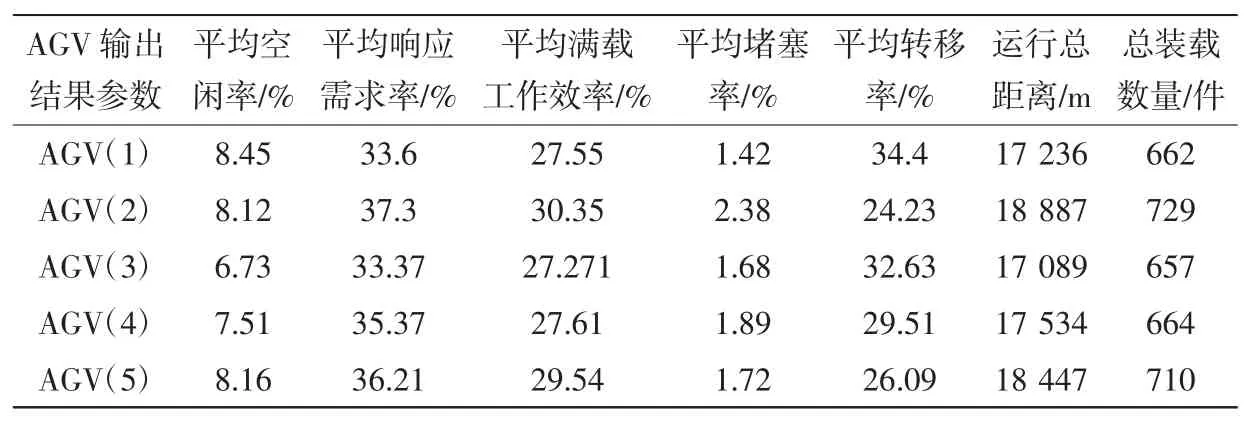

(2)AGV 输出结果(表3)。

表3 AGV 输出结果

(3)零件输出结果。在仿真时间内共完工零件数量为1713 件。

3.2 方案2:有缓存位仿真模型输出结果

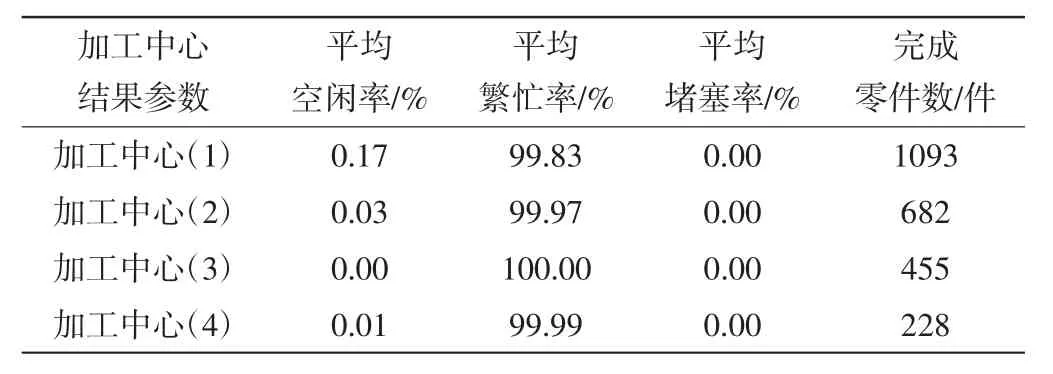

(1)加工中心输出结果(表4)。

表4 有缓存位加工中心输出结果

(2)AGV 输出结果(表5)。

表5 AGV 输出结果

(3)零件输出结果。在仿真时间内共完工零件数量为2458 件。

4 结论

通过以上两种方案的仿真结果,有缓存位只需2 台AGV 小车,而无缓存位需要5 台AGV 小车,有缓存位可节省3 台AGV小车的投入成本。同时,有缓存位时机床和AGV 利用率更高,且同等条件下,有缓存位系统产出2458 件,对比无缓存位系统的1713 件产出,要多出40%。因此,加工中心配置缓存位比无缓存位方案更优。