基于小波网络的烟草制丝设备停机故障检测方法

唐劲松,覃宁波,韦典进,丁 力

(广西中烟工业有限责任公司,广西南宁 530001)

0 引言

为提高烟草产品的质量,近年来我国烟草制丝设备不断引入全新的技术和手段,实现更新换代。但由于在烟草制丝设备运行过程中仍然存在着停机故障问题,无法保证生产的连续性,阻碍产品质量的进一步提升。针对这一现象分析得出,其主要原因是烟草制丝设备在检查与维修环节存在一些问题,无法在第一时间给出明确的故障诊断结果,也无法给出相应的解决对策,及时恢复设备的正常运行。

针对这一问题,相关人员开展了深入研究,并提出了多种针对烟草制丝设备停机故障的检测方法[1]。但大部分检测方法在实际应用中存在准确率和精度受外界环境影响严重、检测结果时效性差等问题。对此,引入小波网络技术,开展对烟草制丝设备停机故障检测方法的设计研究[2]。小波网络当前被广泛应用于数学、图像等非线性领域。通过引入小波网络,利用其时域局部化性质,采用滑动可变的时频窗对信号进行处理,从而提高信号的识别精度。基于这一应用优势,对烟草制丝设备故障检测方法进行优化研究。

1 基于小波网络的烟草制丝设备停机故障检测方法设计

1.1 故障特征提取

在烟草制丝设备出现停机故障时,结合小波网络技术,通过软阈值估计的方式对获取到的设备运行原始信号进行降噪阈值处理。在过滤噪声的同时,需要确保信号当中有利于检测的信号全部保留,并完成对其后续的预处理操作[3]。在确定烟草制丝设备停机故障信号特征时,选择具有对称性和正则性的小波基指标。针对烟草制丝设备停机故障的特征提取而言,需要提取非平稳信号的瞬时以及突变成分等,从而使小波包在分析的过程中能够对能量相对集中的信号进行分解,从而确定各个分区的频率成分及比重。基于上述需要,本文选择MH 小波函数作为基础,将其代入到高斯函数当中,并得到公式:

式(1)中,ψ(t)为小波函数;t 为烟草制丝设备停机故障特征。将式(1)作为基础,在此过程中,基于小波镜像滤波器的使用,对设备运行中的不同故障信号表达方式进行完整描述,并根据其停机状态,将信号划分成多个频段,以此种方式实现基于小波的信号分解处理。在此基础上,提取信号的特征矢量,将其与时域信息进行对接,以j 层中的第i 个小波信号为例,对其进行描述,表达式为:

式(2)中,E(Pj,i)为第j 层第i 个小波包分解后的频段能量;k 为能量特征矢量。为了进一步提高后续在小波网络当中训练的速度,对通过公式(2)获取到的频段能量进行归一化处理。在完成处理后,实现烟草制丝设备的停机故障特征从高维度到低维度的压缩,进而形成一个具有归一化特征的能量特征矢量,以减小其在小波网络环境中输入层节点的数量,从而进一步缩小小波网络的训练规模,降低检测方法的运算难度[4]。除此之外,通过上述操作,可有效加快小波网络的收敛速度,提高检测结果对故障类型诊断的实时性。

1.2 故障类型测定

由于烟草制丝设备具有较强的非线性特性,引发停机故障的因素众多,并且一种故障出现时其特征通常不存在一一对应的关系,在实际操作过程中还会出现故障与故障之间的耦合[5]。针对这一问题,结合基于小波网络提取到的烟草制丝设备停机故障特征,按照图1 所示的流程完成初步检验。

图1 烟草制丝设备停机故障初步检验流程

从完成预处理的烟草制丝设备停机故障特征中选择具有检测价值的特征,并将其输入PNN(Probabilistic Neural Network,概率神经网络)中,通过小波网络对其进行故障分类以及识别评估,从而判断故障状态。假设烟草制丝设备的停机故障包括F1,F2,F3,…,Fq,共q 种类型,则在本检测方法中最小风险准则判断p 维矢量的状态为:

式(3)中,Hq和Hk为对应两种故障类型的先验发生概率;Lq和Lk为两种代价因子;fq(X)和fk(X)分别为概率在空间内的表达密度。根据式(3),实现对烟草制丝设备停机故障类型的测定。在实际检测过程中,要实现一个故障的识别,共需要n 个d 维度的停机故障训练样本。从q 类故障中随机选择故障特征,将其输入由n 个小波网络神经元组成的网络结构当中,每一个输入单元都与n 个模式单元的样本完全连通,以此使求和层中神经元的数量与设备停机故障的类型数量相同,从而实现神经元与故障类型的一一对应,确保最终得到的检测结果具有更高的精度条件。

2 对比实验

完成对烟草制丝设备停机故障检测方法的理论设计后,为进一步验证该方法在实际应用中的合理性,以某烟草产品生产企业作为依托,针对该产品生产车间使用的烟草制丝设备对其进行停机故障检测。在烟草制丝设备运行过程中,分别利用本文提出的故障检测方法和基于压缩感知的检测方法同时对该设备进行检测,分别设置五种不同的停机故障类型为:局部放电、低能量放电、高能量放电、过热情况A 和过热情况B。其中,过热情况A 为绝缘过热或热崩溃;过热情况B 为铁芯片边缘结构出现环流所致。利用特征量欧氏距离作为对比指标,对两种检测方法对上述五种故障问题发生时得到的检测结果欧氏距离进行计算,其公式为:

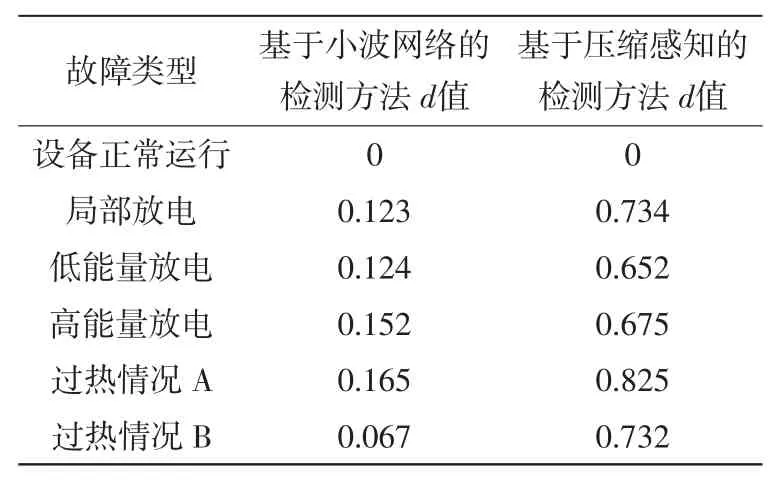

式(4)中,d 为特征量欧氏距离;X 为检测结果与实际停机故障特征量比值;Y 为实际停机故障特征量;n 为故障检测结果中的数组元素数量。通过式(4)计算得出数值,其取值范围0~1,越无限接近于1,则证明该停机故障检测方法的检测结果的精度越低;反之,数值越无限接近于0,证明该停机故障检测方法的检测结果的精度越高。根据公式计算得出两种停机故障检测方法的特征量欧氏距离d 如表1 所示。

从表1 数据可以看出,在设备正常运行时,两种检测方法的d 值均为0。本文提出的检测方法应用到烟草制丝设备的停机故障检测,检测结果的特征量欧氏距离d 值明显小于基于压缩感知的检测方法。d 值越小,越接近于0,说明检测结果精度越高。因此实验证明,引入小波网络的检测方法在实际应用中具有更高的检测精度,可为设备的运行维护提供更可靠的检测依据。

表1 两种故障检测方法应用效果对比

3 结束语

在烟草产品生产过程中,制丝设备存在的问题相对明显的主要原因是工作量大、维修效率低,并且没有合理的检测技术作为技术支撑等。对此,在明确烟草制丝设备的运行机制的基础上,设计研究基于小波网络的烟草制丝设备停机故障检测方法,并通过对比实验证明该方法的实际应用优势。在今后的研究中,还将针对小波网络进行更进一步的探究,找出其在检测方法中应用的最佳方式,进一步提高该检测方法的检测质量,促进烟草制丝设备维修的速度和效果提升。