核电厂悬臂式风机振动周期性波动问题的研究

陶佳林

(核电运行研究(上海)有限公司设备可靠性研究所,上海 200126)

0 引言

风机在核电厂的正常运行中承担着重要角色。在风机运行过程中,受到现场安装、设备本体加工精度、设备调试、运行等各种因素的影响,经常会遇到各种各样的振动问题。大量实践表明对于皮带传动的悬臂式风机,除了最常见的不平衡问题外,周期性波动也是较为常见的一种振动问题。某核电厂以安全壳排风机B(MA-02B)为代表的4 台风机反复出现周期性波动振动问题。这些风机设备处于辐射控制区内,反复处理振动问题对辐射剂量控制存在有一定的隐患。

因此,以MA-02B 风机为典型对象,通过振动时域和频域分析方法,结合设备故障机理分析和设备维修历史对比,对振动问题进行深入研究,确定了振动主要原因,彻底解决该振动问题,提高了设备可用性和可靠性。

1 风机概况及存在问题

核电厂安全壳排风机在机组正常运行期间,向安全壳内提供间断的室外气流,净化过滤安全壳内气体放射性。在机组冷停堆时,提供连续供气,降低人员进入时的放射性风险,是放射性控制的重要设备。

现场测量安全壳排风机B 的振动,发现风机驱动电机自由端水平方向和电机驱动端轴向方向振动相比其他测点其他方向大,并且振动表现为明显的周期性波动特征,其中电机自由端水平方向波动范围为6.2~9.7 mm/s,驱动端轴向方向波动范围为7.3~9.8 mm/s,波动周期均为10 s 左右。

2 风机振动问题分析

根据振动处理的思路:①对动态测量特征进行细致分析,结合故障形成机理,判断出可能故障原因;②结合静态安装特征和工单历史进行印证分析;③定位故障原因并确定其置信概率高低。对该悬臂风机风机的动态特征、静态特征和工单历史检查分析如下。

2.1 动态测量特征

动态测量特征主要有:①相比较其他类型设备振动特征,风机的驱动电机驱动端存在明显的轴向振动;②时域方面:风机的驱动电机自由端水平方向和电机驱动端轴向方向振动有明显的波动情况,波动周期约为10 s;③风机的驱动电机自由端水平方向振动明显高于垂直方向振动,差别达到400%以上。

2.2 静态安装特征

静态安装特征:①风机整体坐落在弹簧基础之上,风机的电机部分侧装在风机箱体上,属于典型的悬臂式风机;②风机的叶轮部分与电机部分是皮带连接,属于非刚性直联;③风机框架为10 mm 厚的钢板焊接而成,电机安装基础则为5 mm厚的C 型钢板(相比框架刚度,电机安装基础C 型板刚度比框架刚度薄弱)。

2.3 检修工单历史特征

检修工单历史特征主要有:①该设备历史上也存在振动异常现象,经过更换皮带后,振动有所下降,但3 个月后振动又重新上涨;②风机空载振动小于1.0 mm/s,带载后振动上涨,最高达到9.8 mm/s;③调整风机皮带轮对中后,振动略有下降,但不明显。

2.4 问题分析

2.4.1 驱动电机轴向振动

该风机的驱动电机存在明显的轴向振动,说明该风机系统存在轴向的激振力,该轴向振动往往与不对中有关,不对中的产生原因及其特征表现:

造成不对中的原因主要有3 种:制造误差、安装误差以及其他运行影响。

(1)制造误差。在联轴器或皮带轮加工过程中,由于工艺或测量等原因造成端面与轴心线不垂直或不同心。这种情况的联轴器处会产生一个附加弯矩,但这个弯矩的大小和方向不随时间及运行条件的变化而变化,只相当于在联轴器处施加了一个不平衡力,其结果是在联轴器附近产生较大的1 倍频振动,可通过加平衡块的方法容易消除[1]。

(2)安装误差。由于安装过程中,导致联轴器两端的两个连接面不平行或不同心量过大,造成对中不良。当连接面平行但不同心时,主要引起径向振动,并且振动频率主要以1 倍频和2 倍频为主[2],同时也存在多倍频的谐波振动,不对中越严重,2 倍频所占的比例越大。当连接面不平行但同心时,主要导致轴向振动较大,振动频率为1 倍频,可通过校正安装误差容易消除。

(3)其他运行影响。除了以上原因外,机组在运行过程中由于温度等因素造成的不对中,其主要原因有:基础受热不均;机组各部件的热膨胀变形和扭曲变形;地基下沉不均等[3]。该情况下一般会与机组振动与工况和运行时间有明显的相关性,并且往往随着运行时间的增加,振动会快速上涨,并且上涨到一定量时趋于稳定。

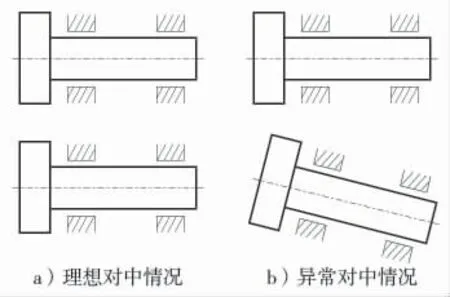

结合该风机静态安装的特点:设备通过皮带连接,非刚性直连,判断风机侧皮带轮和电机侧皮带轮存在不对中的可能,如图1 所示。

图1 设备对中情况示意

结合工单历史:调整风机皮带轮对中后,振动略有下降,但不明显,表明风机对中情况的调整和优化,有利于风机振动水平的改善,静态不对中可能是故障原因之一,但并不是主要原因。

2.4.2 风机振动波动

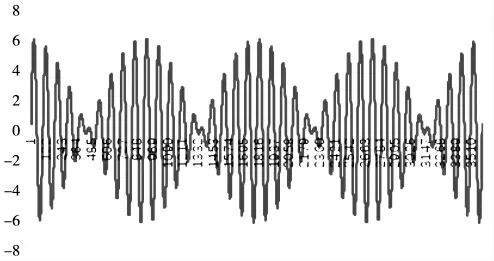

风机振动有明显的波动情况,波动周期约为10 s。通常风机振动表现为有规律的波动,往往与拍振有一定的关系,拍振产生的原因及其特征:

通常系统中存在两个频率略有差别的振源时,由于周期相差不大,每过一个周期两个振动信号的相位差就会有较小的变化,随着时间的推移,相位差会由0°到360°作周期性的变化,振动幅值呈现出随时间时大时小的现象,拍振在波形上特征较为明显,如图2 所示。

图2 拍振波形图

对于拍振的处理,一般从三方面进行消除:①隔断振动传递路径,如改变设备支撑情况;②使两个频率分隔,如改变皮带驱动设备的皮带轮大小,使得两激振频率离开足够的距离;③减弱分振动的强度,如对不平衡的转轴进行精细动平衡,降低分振动强度。

2.4.3 综合分析

结合设备静态安装特点:皮带连接风机和电机部分的皮带轮大小相同,考虑受皮带轮加工精度影响,风机运行频率和电机运行频率可能存在细微差别以及皮带通过频率的倍频与电机/风机的转频接近,也可能产生拍振。

结合工单历史:经过更换皮带后,振动有所下降,但一段时间后振动又重新上涨。表明皮带是风机振动的其中一个敏感因素,皮带随着时间运行会产生磨损,可能会引起激振力的增加,导致振动增加。

风机的驱动电机自由端水平方向振动明显高于垂直方向振动;通常同一测点不同方向振动测量值会存在一定差别,一般情况小于3 倍。但当振动差别大于3 倍甚至是5 倍以上时,往往与共振有一定的关系。一般电厂风机主要存在以下3 种共振相关的故障[4]:①转子临界转速与实际转速安全裕度不够;②基础不牢或支撑锈蚀裂纹;③轴承支撑设计刚度不足。

结合设备静态安装特点,设备电机安装基础相对薄弱,水平方向和垂直方向的刚度差别较大,水平方向的固有频率可能会接近风机正常运行频率,从而导致水平方向振动较大。此外由于周期性波动的频率非常低(接近0.1 Hz),因此判断如果产生共振,较大可能是电机基础薄弱产生轴向摇摆引起。风机周期性波动激振力来源于皮带轮之间动态不对中引起的轴向作用力,主要原因为电机基础刚度薄弱,受到皮带拉力后,引起电机支撑的细微变形,细微的变形使得原来电机侧皮带轮和风机侧皮带轮之间的平行对中状态受到破坏,产生了起始的轴向作用力。

同时由于电机基础刚度薄弱,产生轴向摇摆,频率为波动频率,偏摆到最左侧位置时,轴向正作用力最大;偏摆到中间位置时,电机侧皮带轮和风机侧皮带轮平行对中状态恢复,无轴向作用力;偏摆到最右侧位置时,轴向负作用力最大,从而在偏摆过程中作简谐运动,摆动频率即为波动频率。如果加强电机基础支架刚度,将电机变形控制在可接受范围内,将避免原来电机侧皮带轮和风机侧皮带轮之间的平行对中状态被明显破坏,产生的轴向作用力将明显减小。设备同时受到轴向作用力减小和电机基础刚度增强的作用后,产生的偏摆简谐振动即可明显降低。

基于以上分析,对周期性波动振动原因判断如下:

(1)电机基础薄弱产生轴向摇摆现象。

(2)风机侧皮带轮和风机侧皮带轮之间存在静态对中不良情况。

(3)风机皮带磨损老化。

置信概率分别是:原因1>原因2>原因3。

3 风机振动问题治理

3.1 治理过程

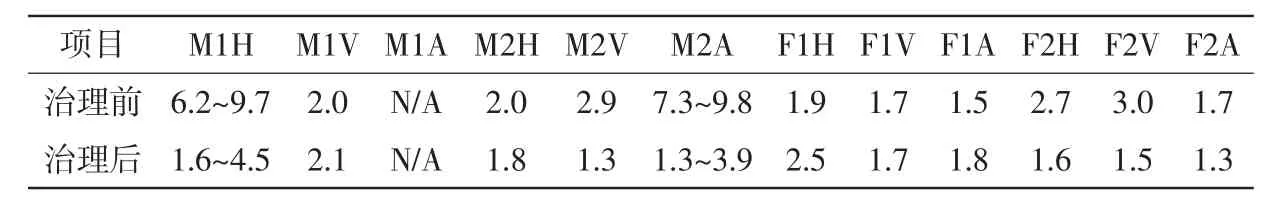

根据设备振动先易后难的治理原则,首先对设备对中进行检查调整以及更换皮带,调整后振动均未有明显下降。后将电机5 mm 厚的基础支撑板更换成10 mm 厚的基础支撑板,更换后带载测量,振动波动范围从7.3~9.8 mm/s 下降至1.2~3.9 mm/s,下降接近60%,效果良好(表1)。

表1 安全壳排风机B(MA-02B)振动治理前后振动数据 mm/s

3.2 治理结果

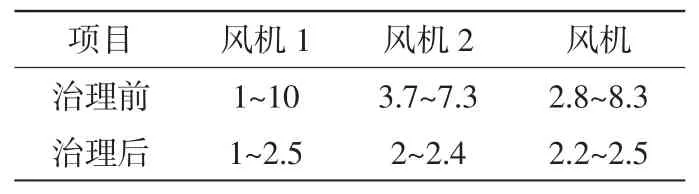

将此治理方法应用到其他皮带传动悬臂式风机的振动治理中,发现更换电机基础支撑板后振动有明显下降(表2)。

表2 其他3 台安全壳排风机振动治理前后振动数据 mm/s

4 结论

通过采用加强电机基础支架刚度,使得电机变形控制在可接受范围内,保证产生的变形不明显破坏原来电机侧皮带轮和风机侧皮带轮之间的平行对中状态,促使产生的轴向作用力明显减小,并在轴向作用力减小和电机基础刚度增强的共同作用后,达到明显降低偏摆简谐振动的目的。

给出分析方法和采取风机振动波动治理方法是某电厂技术人员细致分析设备结构特征和运行特性,结合故障机理诊断进行综合分析的良好实践,该方法通过在某电厂其他同类风机上的应用得到了充分的验证,对于皮带传动悬臂式风机周期性波动问题的处理有着重要的指导意义。