100型主泵静压密封全范围实验台架设计

袁伟刚,张鹏,李树涛

(中广核核电运营有限公司,广东深圳 518124)

1 引言

反应堆冷却剂泵简称主泵,是核电站最重要的设备之一,主泵的功能在于驱动冷却剂在RCP 系统内循环流动,连续不断地把堆芯中产生的热量传递给蒸汽发生器二次侧给水,同时确保有适当流量的冷却剂流经堆芯,以维持偏离泡核沸腾比大于允许值,使反应堆堆芯得以充分冷却。

主泵作为核电站一回路系统中唯一的转动设备,设计和建造安全级别高,在CPR1000 堆型中主泵属于RCC-P 安全1 级,RCC-M1 级,其可靠性直接影响到反应堆的安全运行。主泵可靠性提升技术核心在于密封边界的可靠性,主泵机械密封是保证在电厂正常运行期间从一回路系统沿主泵泵轴向安全壳空间环境的反应堆冷却剂泄漏量基本为零,要求其长期处于高压差工况,并维持可控泄漏率,无故障运行时间至少达到20 000 h。主泵机械密封一旦失效,会导致核电厂一回路的压力边界完整性丧失,泄漏率超过了补水系统的能力,则会导致潜在的小破口失水事故(SB-LOCA)发生,最终导致堆芯裸露熔化。

本文主要介绍主泵静压密封全范围实验台的设计,此实验台架功能:密封翻新鉴定试验、密封极限工况试验、故障模式试验验证等科研项目,旨在对翻新备件进行出厂试验鉴定,通过试验研究建立健全的密封监测准则与评估体系,提升主泵密封的可靠性,保证一回路边界的安全可靠。

2 台架数理模型

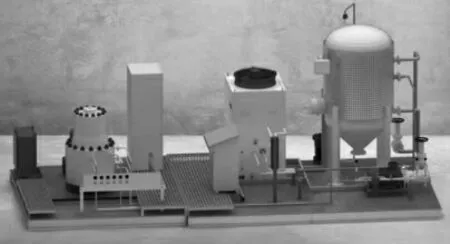

主泵密封实验台架由密封试验腔体、柱塞泵、水箱、制冷剂、DCS 系统、温度压力流量仪表等部分组成(见图1),其中轴封系统采用立式、密封上置、驱动下置、轴向力平衡式的结构形式,由于施工现场空间限制,电机无法集成在实验台架下方,电机与实验台架轴之间采用皮带轮传动。密封室内介质的物理参数包括:压力Pn、密封室温度Tn、注入水温度T、注入水流量Q、泄漏压力、流量等。主泵静压轴封的泄漏量主要与压差、注入水温度、面板变形量等相关。

图1 100型主泵密封实验台架模型图

第一,温度对密封泄漏量的影响。注入水温度变化直接导致介质黏度的变化,密封面板摩擦副之间的摩擦系数发生变化[1],理论注入水温度的变化与泄漏量成线性关系。

Q泄漏=k(T2-T1)

式中,T2-T1为注入水温度的变化量;k为密封对温度响应的特性系数。

第二,压力对密封泄漏量的影响。主泵密封泄漏量与压差成正比关系,在密封面板通流面积恒定,若忽略辅助密封、密封变形等影响,压差可以直接表现密封的节流密封能力,压力对密封的影响系数应恒定。

Q泄漏=k(P1-P2)

式中,P1为密封入口温度;P2为密封出口温度;k为密封受压力响应的特性系数。

第三,面板形变对密封泄漏的影响。主泵密封设计考虑事故工况的情形,需要密封高温高压介质,高温、高压均可导致密封面板变形,通过试验及建模分析论证,温度导致变形对密封锥角而言为发散型,导致泄漏增大,压力导致变形对密封锥角而言为收敛型,导致泄漏减少。

3 实验台架设计

3.1 相似准则

主泵轴封系统由三道串联的轴封组成,第一道轴封是可控制泄漏的液膜密封,第二和第三道轴封是摩擦型密封,位于泵轴末端,它的作用是保证在电厂正常运行期间从RCP 系统沿泵轴向安全壳的泄漏量基本为零。正常工况密封一回路高压介质,事故工况需要密封高压高温介质。从工程的角度看,主泵密封腔体内为水实体,可以认为一回路密封冷却水在密封腔体流动近似于一维流动。密封室内介质气、水流速、流体微团质量力、流体压强、流体运动粘度和密封等随工况变化均会发生变化,因此,必须考虑实验台架与实际工况的相似性。

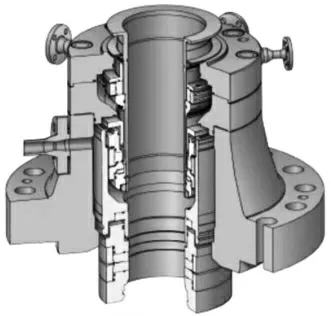

3.1.1 几何相似

主泵静压密封实验台密封部分设计与主泵实际密封系统一致,密封室如图2所示,采用1:1 设计,密封腔体容积约60 L,密封装配尺寸、注入角度、通流面积、几何约束条件与主泵实际情况完全一致,因此,密封实验台密封室、内部结构等特征尺寸与实际完全一致。

图2 100型主泵密封室结构图

3.1.2 介质相似

主泵轴封系统包含一、二、三级密封。一号密封由化容系统提供轴封注入水,注入水为一回路冷却剂经净化回路净化过滤后注入轴封系统,一回路介质是加压的轻水(普通水),三号密封注入为普通除盐水。试验台选用的试验介质为去离子水,粘度、比热、热导率,与一回路介质相似。

3.1.3 通流特征相似

试验台设计转速与主泵转速相同,且具备模拟主泵堕转工况的功能。考虑转子轴径向力的影响设计了陪衬密封。密封注入溢流布置相位角度与现场一致,由柱塞泵给试验台供轴封注入,实验前对密封腔室及管线进行排气,密封室可视为连续不可压缩的水介质流经密封面,与密封的环境工况与实际相似,因此同流特征相似。

综上,主泵密封全范围试验台几乎完全模拟现场运行环境,与现场相似,试验数据满足研究需要。

3.2 台架构成设计

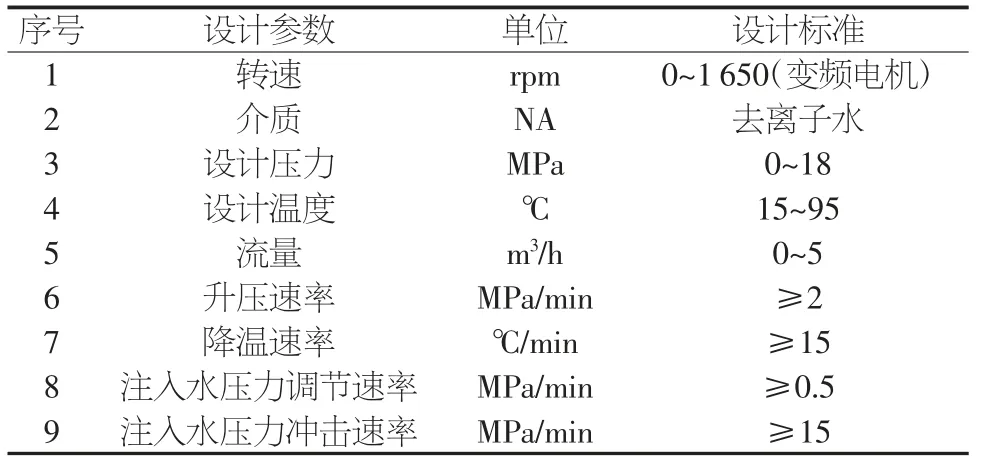

主泵密封实验台架设计主要包括密封系统、制冷系统、温度压力控制系统、控制系统等辅助部件,所有系统已配合密封系统的需求而配置,实验台架如图3所示。由于试验台密封水循环使用,净化系统主要净化密封介质,防止轴封水恶化对试验结果产生影响。制冷系统主要为了调节系统温度及配合极限工况试验提供冷源。控制系统采用DCS 系统控制试验台及试验数据的采集存档。所有系统集成为一体形成密封实验台架系统。试验台具体设计参数如表1所示。

表1 密封台架设计参数表

3.2.1 密封系统

实验台架的密封系统为核心系统,其他为密封系统的辅助系统。机械密封系统采用立式、密封上置、驱动下置、轴向力平衡式的结构形式,在结构设计上模拟了主泵轴封实际安装使用情况。该实验台架包括底座、电机、主轴、试验轴套和密封腔体,底座上由下至上依次固定有一级密封腔体、二级密封腔体和保护腔。主轴的下端通过轴承组件固定在底座上,主轴的上端通过轴承组件固定在保护腔上,电机与主轴采用皮带轮传动连接,主轴上套装固定安装有试验轴套,试验轴套上由下至上依次安装有1 号密封、2 号密封和3 号密封。1 号密封位于一级密封腔体内侧,2 号密封位于二级密封腔内侧,3 号密封位于二级密封腔体和保护腔之间。

试验轴套的下端抵紧在主轴的轴肩上,试验轴套的上端通过定位组件固定在主轴上,定位组件包括分瓣环、压环、压紧螺钉和弹性垫圈。试验轴套上端面安装有传动环,传动环下方设计有密封轴套。

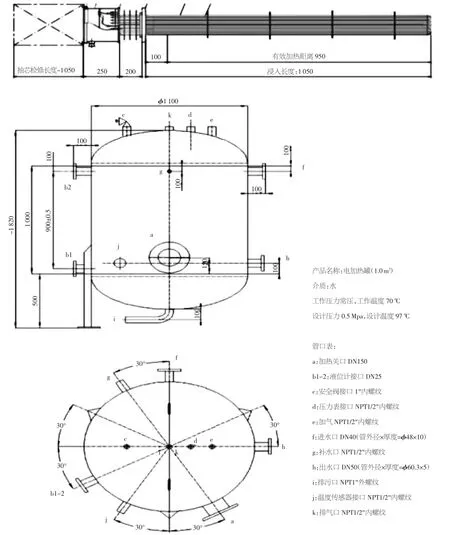

3.2.2 温度、压力控制系统

系统压力、温度调节设计主要由电加热器和柱塞泵控制,系统有稳压器和安全阀。系统压力由柱塞泵加压,向实验台架本体注入密封水,出水管线上设置有压力变送器、压力表,检测出水压力。柱塞泵出口设置有安全阀和溢流阀实现过压保护,设置蓄能器对泵出口压力进行缓冲,减小压力波动,回路上设置压力可设定的溢流阀,从而获得对介质泵送压力的设定。泵出口安全阀压力设定为22 MPa。电加热罐模块设置电加热组件(见图3),控制罐内温度,本系统有高温工况,当除盐水温度升高时,柱塞泵会出现抽空现象[2],发生大的振动,为此设计了加压管线,在电加热罐中加入氮气,提高泵入口压力,避免该现象发生。罐子上设置有注入水管线、回流管线、储水管线、冲压管线、安全阀、液位仪表等实现压力温度的控制。

图3 电加热组件及电加热罐图

3.2.3 制冷系统

回路运转会产生热量,为控制密封轴封注入温度恒定以及试验降温等需求,必须配备制冷设备。根据试验台的热负荷及升降温速率要求,配置1 台32 kW 制冷机,如图4所示,内置不锈钢水箱和不锈钢泵(由于初始水温比较高,所以冷水机需要用PCL 控制并且需要增加蒸发压力调节阀、电子膨胀阀、喷液冷却来控制冷水机在高回水温度时也能正常运行)全自动温度控制,安装方便,整个制冷系统全自动智能运行。

图4 30 kW 制冷功率风冷冷水机图

3.2.4 控制系统

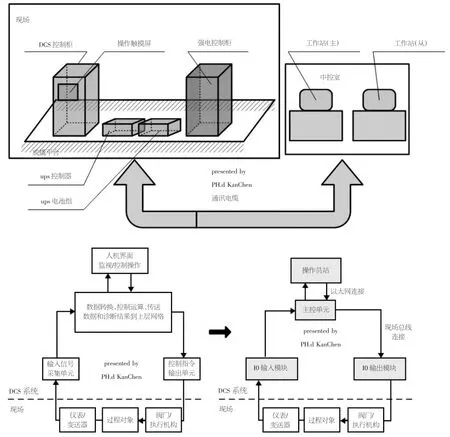

实验台架控制系统选用DCS 系统,系统示意及逻辑图如图5所示,系统具有数据采集、控制运算、控制输出(包括顺序和间歇控制等)、设备和状态监视、报警监视、远程通信、实时数据处理和显示、历史数据管理、数据导入导出、日志记录、事故顺序识别、事故追忆、图形显示、控制调节、报表打印、高级计算(逻辑运算、初等数学函数运算)、先进控制,以及所有这些信息的组态、调试、打印、诊断、系统下装、在线、离线和增量下装等功能。操作员站实现整个试验系统的状态监视、数据采集及控制等功能,通过设置密码限制不同级别人员操作。操作站之间完全对等,互为备用,只要任意1 台操作员站正常,即可完成全功能操作。

图5 DCS 控制系统示意及逻辑框图

操作站集操作员站(从站)和工程师站(主站)使用为一体,相互通过权限密码来切换。操作员可通过键盘及光电鼠标完成画面切换、报警显示、弹出各种显示窗口等操作。

控制站(主控单元、供电电源、网络都按1∶1 冗余)是与生产线现场直接联接的大规模的I/O 处理系统,具有参数的信号采集、回路调节,逻辑联锁、顺序控制及本地操作功能。

4 台架载荷计算与配置

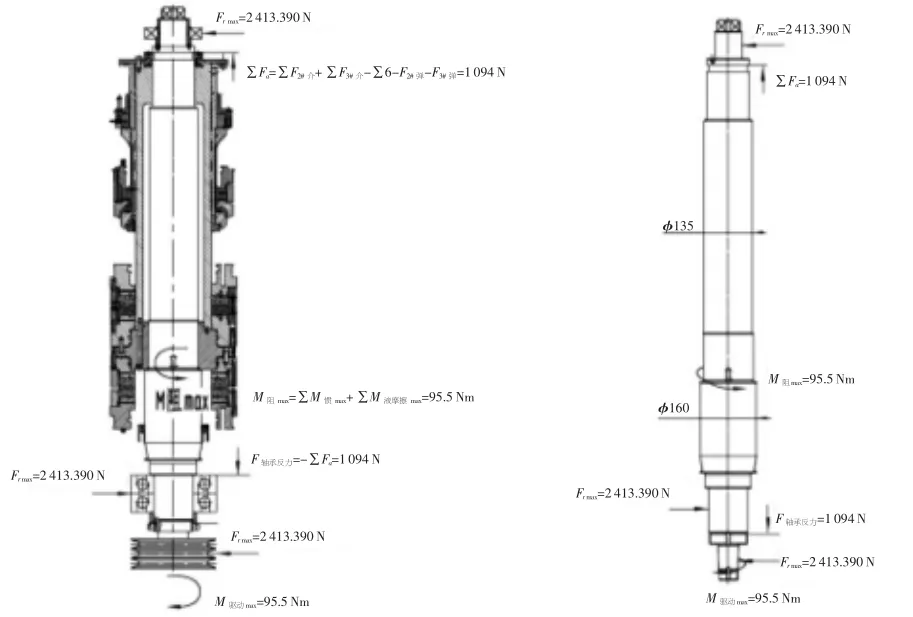

实验台架为动态试验与鉴定,必须考虑转动部件受流体的轴向力、径向力[3],一面因轴弯曲、振动等因素造成试验数据失真,更应该保证实验过程的安全可靠性,不能因试验台故障导致试验失败甚至鉴定部件损坏。试验台转子运转过程受力情况如图6所示。

图6 轴系载荷图

轴系静载荷:总重量∑G=4 937.195 N,向下,2#密封介质力∑F2#介=5 914 N,向上;3#密封介质力∑F3#介=562 N,向上;2#弹簧力F2#弹=247.2 N,向下;3#弹簧力F3#弹=197.6 N,向下;在电机最大可能负载15 kW 下,动载荷:轴承最大径向载荷:Frmax=2 413.390 N;电机驱动力矩:M驱动max=95.5 Nm。

∑Fa=∑F2#介+∑F3#介-∑G-F2#弹-F3#弹=1 094 N

M驱动=M阻=∑M惯+∑M摩擦=95.5 Nm

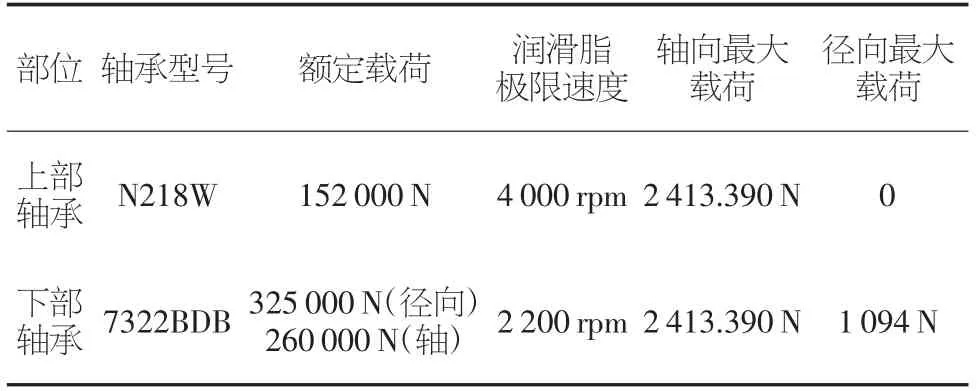

根据转子的轴向力和径向力计算,实验台架上部轴承选用单列圆柱滚子轴承,下部轴承选用双列角接触轴承。轴承选型与载荷如表2所示。

表2 轴承选型参数表

陪衬密封选型及所承受的载荷:陪衬密封选型QQE-E;所受载荷与1#密封相同,方向相反,轴向力相互抵消。

5 实验台架的试验验证

为验证主泵密封实验台架试验的准确性,采用进口备件机械密封进行试验,执行一号密封出厂低温试验、低压试验、变压力试验、高压试验等相关试验,试验结果与厂家权威实验台的密封出厂报告数据完全吻合。主泵密封实验台架具备密封翻新鉴定能力,满足试验要求。另外,针对主泵实验台架升降温速率、升压速率进行验证,均满足设计要求,主泵密封实验台架满足翻新密封鉴定及科研的需求。

6 结语

设计的该套主泵机械密封实验台架系统提升了主泵机械密封自主研究能力,为后续主泵机械密封的安全经济运行、机械密封的国产化制造提供有力的基础研究和数据支持,同时保证主泵1/2/3 号机械密封在翻新后的性能满足使用要求,降低或消除密封翻新对主泵安全运行带来的潜在风险。