石粉资源化利用研究现状和前景展望★

彭兴华,夏循茂,李国栋,张朝宏,尤大海

(1.湖北冶金地质研究所(中南冶金地质研究所),湖北 宜昌 443000;2.矿产资源综合利用宜昌市重点实验室,湖北 宜昌 443000; 3.秭归县自然资源局,湖北 宜昌 443000)

0 引言

随着环境保护力度日益增强和天然砂石资源约束趋紧,机制砂石已经取代天然砂石成为我国建设市场最主要的砂石来源。在机制砂生产过程中,会不可避免的产生粒径小于75 μm 的颗粒,这些颗粒的矿物组成、化学成分与生产机制砂的母岩相同,被称为石粉。

石粉除少部分用于建材领域外,大部分都没有得到有效利用,甚至被随意丢弃或填埋,带来了压占土地、污染环境、浪费资源等问题。实际上,作为一种二次资源,石粉的资源化利用将有助于集约节约利用天然矿产资源,减少相关行业碳排放,改善砂石矿山生态环境。为此,《砂石行业绿色矿山建设规范》《关于推进机制砂石行业高质量发展的若干意见》等政策文件,都明确要求加强石粉的回收再利用,提高石粉资源化利用水平[1-2]。

石粉特性对石粉资源化利用有着关键性影响,但目前关于石粉的研究多集中在石粉对水泥基材料性能的影响和作用机理方面,有关石粉特性及其对石粉资源化利用的影响研究较少且不深入。笔者基于促进石粉资源化利用目标,对石粉主要特性进行分析并提出石粉资源化利用建议,以期为提高石粉资源化利用水平、促进石粉综合利用产业发展提供参考。

1 石粉资源化利用现状及研究进展

1.1 石粉产生量

石粉主要是伴随机制砂的生产而产生。石粉产生量一般为机制砂产量的10% ~20%[3-4],机制砂产量一般占机制砂石产量的30%左右。按我国近年来机制砂石年产量约为200 亿t 计算,每年会产生约6 亿t ~12 亿t石粉。

1.2 石粉资源化利用现状

石粉在水泥基材料中的应用是其最主要的利用途径,包括外掺和内掺两种方式。前者是指石粉随机制砂进入到水泥基材料中,后者是将石粉作为矿物掺合料取代部分水泥等胶凝材料加入到水泥基材料中。两种情况下,石粉的最大掺量通常都不超过15% ~30%[5-8]。按照水泥年消耗量约为23 亿t 计算,石粉在水泥基材料中的用量约为每年3. 5 亿t ~6. 9 亿t,远小于石粉的产生量。

石粉在用作生产水泥的原材料、沥青混合料等领域也已实现工业应用,但掺量都较为有限。此外,水泥行业作为碳排放大户,其发展应用会受到碳达峰和碳中和目标的严格限制;沥青行业对石粉的品质要求非常高,这些都制约着石粉在传统水泥和沥青行业的应用。

1.3 石粉资源化利用研究进展

近年来,关于提高石粉在水泥基材料中的资源化利用水平的研究主要集中在提高石粉掺量上,但并未取得突破性进展。较为新颖的利用途径是石粉用于3D 打印水泥基材料,如徐嘉宾等发现石粉能提高3D 打印白水泥基材料屈服应力和抗压强度[9]。

也有学者探索了石粉在其他领域应用的可能性。Thangiam S S 将石粉和废弃塑料加入到沥青混合料中,明显提高了沥青混合料的路用性能[10]。蒋亮等认为石粉作为填筑路基材料符合高等级公路的要求[11]。何瑞征等向NaOH、水玻璃中掺入玄武岩石粉,制备出了强度适中的石粉-矿渣碱激发胶凝材料[12]。李召峰等按照5%石粉∶47.5%赤泥∶47.5%矿粉的配比,制备出了赤泥基注浆材料[13]。Luka Z 等认为石粉对林草叶片的生长具有积极作用[14]。Gong C C 等用石灰石粉制备了低碱种植胶凝材料[15],但这些探索尚未实现规模化工程应用。

综上所述,当前石粉资源化利用水平较低,突出表现为:利用途径较少,已有应用领域和进行的探索研究都主要集中在建材领域; 利用规模较小,利用量远小于产生量,且所探索的新的利用途径大多未实现工程化应用;利用价值不高,产品附加值较低,能产生的经济效益非常有限。因此,很有必要加强对石粉资源化利用的研究,从扩大利用规模、拓展利用途径、提升利用附加值等方面,提升石粉资源化利用水平。

2 石粉特性研究现状

石粉特性对石粉在水泥基材料等应用领域的作用发挥有着关键性影响,从而直接关系到石粉资源化利用水平。因此,笔者主要结合石粉在水泥基材料中的应用,分析石粉的化学成分、粒径、含泥量等主要特性,为有针对性地提出促进石粉资源化利用的建议奠定基础。

2.1 石粉化学成分

石粉中的CaCO3能与水泥中的C3A 和C4AF 反应生成水化碳铝酸钙,有利于提高混凝土性能。但由于石粉活性较低,掺量超过一定范围后,会降低有效胶凝材料含量,减少水化产物生成量,严重降低混凝土强度、耐久性等多种性能[16-18]。石灰石粉也可能会提供形成石膏所必需的Ca2+,导致硫酸盐侵蚀下的水泥基材料中形成大量石膏,使水泥基材料发生膨胀和开裂[19]。此外,含有活性SiO2的物质可与Ca(OH)2反应,既能消耗掉部分Ca(OH)2,又能生成更多的C-S-H 凝胶,从而改善混凝土微观结构和宏观性能。

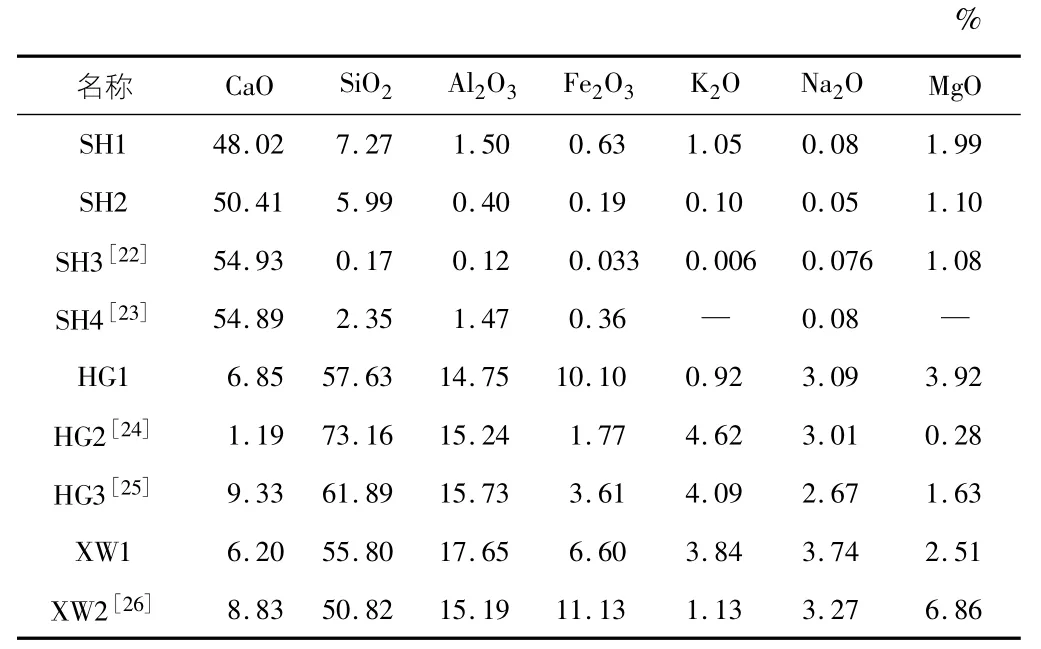

表1 列举了部分石粉的化学成分,SH,HG,XW 分别代表石灰石粉、花岗岩石粉、玄武岩石粉。由表1 可知,石灰石粉中CaO 含量较高,花岗岩石粉、玄武岩石粉等SiO2,Al2O3含量较高,都具有一定的潜在活性,若能提高其活性,使之更好参与水化反应,或与Ca(OH)2反应而消耗Ca(OH)2,将有助于形成更多有益的水化产物,提高混凝土综合性能[20-21]。

表1 石粉化学成分

综上所述,石粉的化学活性较低,不利于其在水泥基材料中的大掺量应用。但石粉中CaO 或SiO2,Al2O3含量较高,因而具有一定的潜在活性,有望通过相关技术手段被激发,从而得以提高其在水泥基材料中的利用量。

2.2 石粉粒径

石粉对水泥基材料性能的影响是积极还是消极,取决于是填充效应、晶核效应、活性效应等正效应占主导,还是稀释效应等负效应占主导,而这些效应与石粉粒径有着密切关系。

AashayA 等认为石灰石粉粒径对其活性效应具有显著影响[27]。Dehui W 等认为石灰石粉粒径对不同龄期的水泥浆体孔径分布和累积孔隙率的影响不同[28]。较多研究表明,石粉正负效应的发挥与石粉粒径、水泥粒径之间的差异密切相关。Dehui W、史才军等认为粒径小于水泥粒径时,石粉主要表现出填充效应、晶核效应等正效应,而粒径接近或大于水泥粒径时,则主要表现出稀释效应等负效应[29-30]。王稷良也指出在粒径与水泥粒径接近时,石粉不具有填充效应,但他认为由于石粉相对于胶凝材料是外掺形式,在一定掺量内可以降低实际水胶比,减小自由水引起的孔隙率,因而能够提高混凝土密实度和强 度[31]。一些学者认为当石粉粒径(约 在400 m2/kg ~1 000 m2/kg 之间) 与水泥粒径基本处于相同级别时,石粉粒径越小,所能发挥的积极作用越明显,如何彦琪等人认为石粉细度增大,能增强石粉的减水作用和晶核作用,加速水化反应进程,提高C-S-H 和CH相结晶成核效率[32-34],杨彬等认为45 μm 石粉的关键粒径,0 μm ~45 μm 石粉粒径对胶砂性能有着最为显著的影响[35];但一些学者则认为石粉粒径大小存在着最佳区间,如肖佳等人认为石粉粒径从较小值增大至最佳值时,会增强石粉填充效应、晶核效应、“滚珠”效应等正效应,释放出更多的自由水,增多浆体富余水量,优化浆体流变性能,但当石粉粒径继续增大时,则会过多降低水泥浓度,增加固体颗粒体积分数,增大单位体积减水剂吸附量和颗粒间距,增大体系屈服应力和塑性黏度[36-37]。肖婓、肖佳等则进一步研究了粒径远小于水泥颗粒的超细石粉所发挥的作用,发现其具有填充作用、分散作用、晶核作用、滚珠作用等积极作用,能有效增大体系密实度,释放包裹在水泥空隙中的游离水,增加颗粒间水膜厚度,减少减水剂用量和需水量,且在胶凝材料总量不变的情况下增加浆体量,明显改善混凝土工作性、强度、脆性和耐酸雨侵蚀能力[38-40]。Betz D P 等也发现平均粒径分别为16 μm和1.6 μm 的石灰石粉,后者能提供更多的晶核质点,加速水泥矿物相的早期水化,缩短水泥的初凝和终凝时间[41]。笔者认为,在粒径与水泥粒径较为接近时,石粉对水泥基材料的影响较为复杂,需要结合实际情况具体分析; 而粒径远小于水泥粒径的超细石粉,可能已经有部分颗粒的粒径达到纳米级,具有类似纳米CaCO3、纳米SiO2等纳米材料的积极作用[42]。

尽管石粉粒径对石粉作用机理和水泥基材料性能都有着重大影响,但生产上并未很好的控制该指标。不论是湿法制砂中水洗除粉还是干法制砂中风选除粉,都会导致细粒级机制砂进入石粉,既大大增加了石粉产生量,也导致石粉中含有较多大于75 μm 的颗粒,成为实际上的机制砂、石粉混合物。蔡基伟对57 个机制砂样品的分析结果表明,风选石粉中大于75 μm 的颗粒占比最高达到了9.3%,而水洗石粉中的占比最高达到了72.4%[43]。大量的细粒级机制砂进入石粉,无疑会改变石粉的实际粒径,干扰石粉的资源化利用。

综上所述,石粉粒径对石粉的资源化利用有着重要影响。用于水泥基材料时,粒径接近水泥粒径的石粉所发挥的作用及对水泥基材料性能的影响存在争议,而粒径远小于水泥粒径的石粉则具有非常积极的作用。此外,生产上未能很好的控制石粉粒径,不利于其资源化利用。

2.3 石粉含泥量

石粉中通常会不可避免的混入一定量的泥粉。泥粉与石粉存在本质区别,它通常由高岭石、蒙脱石等黏土类矿物组成,对减水剂和水具有很强的吸附性,而且会因吸水膨胀、干燥收缩而显著降低混凝土体积稳定性。此外,部分泥粉会包裹在骨料、水泥等物质表面,阻碍骨料、水泥、水泥石之间的黏结,在混凝土中形成“空域”;部分泥粉会聚集成泥团,降低混凝土各种性能。

研究表明,泥粉对MB 值、砂浆工作性和抗压强度等的影响非常显著,即使其含量较低又符合规范要求,也会降低砂浆抗压强度等性能[44-45]。在掺入聚羧酸减水剂的水泥净浆中,造成混凝土流动性损失的根本原因是蒙脱石对聚羧酸减水剂的层间吸附,即聚羧酸减水剂侧链插入到蒙脱石层状结构中造成的减水剂与蒙脱石之间的强相互作用[46-49]。基于此,人们研发了改性聚羧酸减水剂基团、添加牺牲剂、掺入PVA 纤维等方法[50],减轻了泥粉对混凝土工作性的负面影响,但也伴随着外加剂成本升高、生产工艺复杂化等问题[51-52],而且也只能在一定程度上减轻减水剂与泥粉相互作用而不能完全消除,且对不同成分和结构的泥粉处理效果差异较大。有研究者采用多掺减水剂等方法,不仅增加了外加剂成本,也易出现含泥量超过某一临界值后,再增加减水剂用量也不能改变混凝土工作性的情况[53],而且会使混凝土具有很高的塑性黏度[54]。此外,这些方法都是着眼于解决泥粉对混凝土工作性的影响,并不能消除泥粉对混凝土强度、耐久性等其他性能的负面作用。因此,寻找能够有效降低泥粉含量的方法才是治本之策。

综上所述,石粉含泥量是决定石粉品质高低的关键性因素,是制约石粉在水泥基材料中应用的重大问题。当前针对石粉含泥采取的措施,都难以从根本上消除泥粉的危害。

3 石粉资源化利用前景展望

石粉具有的化学成分复杂且活性较低、粒径控制较差、含泥危害大且难以根除等特性,是其资源化利用的难点,也是未来促进石粉资源化利用的努力方向。

3.1 实现石粉源头减量化和粒径精准化

不合理的机制砂生产工艺和设备,不仅极大增加了石粉的产生量,也严重破坏了石粉的粒径特性。今后应加强“降粉”和“控粉”技术研究,如根据母岩类型合理选用相应设备,遵循“多筛少破”原则科学设置预先筛分等工序,努力实现选择性破碎,并积极改善目前除粉方法存在的将较多机制砂带入石粉中的弊端,最大限度实现石粉源头减量化和粒径精准化。

3.2 提高石粉品质和实行分级利用

当前针对石粉含泥采取的研制新型减水剂、添加抗泥剂、多掺减水剂等方法,都难以从根本上消除泥粉的危害。今后应努力研究减少石粉含泥量甚至消除石粉含泥的治本之策,如加强机制砂母岩在破碎前的脱泥处理,降低混入石粉中的泥粉;加强石粉脱泥技术研究,探索根据石粉、泥粉的性质差异,采取筛分、重选等方法实现石粉、泥粉的分离,分离出的泥粉和细粒级石粉,具有较强的吸附性,可用作吸附材料,而含泥极少的较粗粒级石粉品质较高,可进一步处理后高附加值利用。

3.3 石粉深加工处理

1) 石粉微纳米化处理。将石粉进行微纳米化处理,有望使之具有纳米粒子的特殊作用,从而拓宽其应用领域、提升其利用价值。由于石粉来源广泛、量大价低、不含有毒有害成分,加上粒径很细具备低成本处理的优势,故对石粉微纳米化处理后加以利用,是一种很有潜力的发展方向。

2) 石粉改性及协同利用。通过增大比表面积、添加碱活性激发剂或CaSO4晶须等物质[55]、高温热激发等方法提高石粉活性,或与粉煤灰、矿渣粉、稻壳灰等活性物质协同利用[56-57],是未来实现石粉大宗化、高附加值利用的重要途径。

3.4 促进应用领域多元化

今后除应继续探索提升石粉在水泥基材料等建材领域的资源化利用水平之外,还可参考与其具有一定相似特性的选矿尾矿、石灰岩石、石材废石粉等物质的利用途径,拓展其在燃煤烟气脱硫、农业、植被混凝土、地聚合物等领域的利用[58-59],努力推动石粉应用领域多元化。