高效环保絮凝剂在尾矿沉降中的试验研究与应用

陈华萍,甘云霄,王建红

(云南华联锌铟股份有限公司,云南 文山 663701)

我国有色金属矿贫矿多、富矿少,多金属矿多、单一矿种少,金属品位极低、矿物采剥比大,分选难度大,产生的固体、液体废弃物多。环境保护是可持续发展的物质基础而保护水资源,治理水污染是环境保护的重要环节。选矿厂的耗水量巨大,提高尾矿回水利用率对整个选矿厂的节能增效至关重要,在尾矿沉降过程中使用经济有效的絮凝剂显现出至关重要的意义。随着絮凝剂的理论、实践技术研究成果的日益成熟,絮凝剂已广泛应用于选矿过程中的浓缩、沉降等工序。

某选厂重选工序长期以来都是使用回水作为摇床用水,但是存在尾矿浓密机溢流水不能澄清,多种重金属离子、固体悬浮物超标,严重地影响了摇床作业锡的回收,同时也影响着整个选厂的环保工作。通过开展对矿浆PH值的调浆试验,温度、浓度试验,絮凝剂种类、单耗的选择试验,矿浆能快速澄清。在小型试验的基础上,进行溢流水澄清沉降系统的改造,实现了石灰、絮凝剂的自动、分点、定量添加,在一定程度上保证了溢流水外排指标的达标稳定,同时实现了溢流水的循环利用,最大程度上保证了摇床给水的清洁度,同时也达到了选厂清洁生产的目的,取得可观的经济、社会效益。

1 试验目的

针对选矿车间反映的絮凝剂用量大但厂前回水却较为浑浊的问题。为进一步提高选矿车间厂前回水利用率,提高回水质量及降低絮凝剂药剂成本。试验选用车间现场使用的905与新型絮凝剂KX-10、KX-11开展沉降效果对比试验,为絮凝剂的选择提供有效可靠的数据依据。

2 试验样品的采集及矿石性质分析测定

试验所用的矿浆取自尾矿浓密机给矿结合池,尾矿密度2.87t/m3,PH=6,尾矿主要成分为辉石,其次为绿泥石、透闪石、方解石等。分别对采集的尾矿进行粒级分析以及多元素分析,结果见表1、2。

表1 尾矿的粒级组成/%

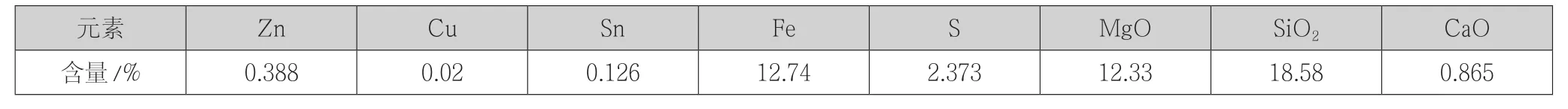

表2 尾矿的主要化学成分/%

3 试验方案

絮凝剂主要用于带有正(负)电性的基团中和一些水中带有负(正)电性难于沉降的一些粒子或者颗粒,降低其电势,使其处于稳定状态,并利用其聚合性质使得这些颗粒集中,并通过物理或者化学方法分离出来。

水解反应中化合物的水解达到平衡时,已经水解的化合物分子数与溶液中该化合物的分子总数之比叫水解度。不同的化合物在相同温度,相同浓度下水解度不同,化合物的酸性越弱或碱性越弱或浓度越小它的水解度就越大。一般来说,水解度越大、吸附基越少,对吸附不利,但水解度过小,溶解能力差,不足以使分子链伸展、桥联,实验证明,905的水解度在30%左右时,絮凝能力最强。

本次实验所用的絮凝剂有车间现场使用的905和新型絮凝剂KX-10、KX-11的对比。三种絮凝剂均配置成0.2%‰的溶液,再根据实验中药剂条件进行添加。

3.1 试验方法

试验仪器:500ml量筒、秒表、玻璃棒、烧杯、移液管、电子天平、PH计、温度计、高温电炉。

将准备好的矿浆用量筒取500ml搅拌均匀备用,根据已测定出的矿浆浓度以及絮凝剂的药剂单耗量加入絮凝剂所需的毫升数,用玻璃棒快速搅拌均匀(保证每组的搅拌力度、时间、频次相同),然后静置于水平桌面上,开始计时,观察矿浆的沉降情况,记录一定时间区间内矿浆的沉降高度,其中图示中沉降高度代表上层澄清液的高度,根据上层澄清液和下层矿浆分层高度记录规定时间内沉降的高度,见图1所示。

图1 沉降试验过程图

3.2 三种药剂溶解时间对比

絮凝剂一般为固体产品,颗粒状或粉末状,需要配制成溶液使用。一般先配成1%的溶液再稀释至0.1~0.01%的浓度,配制溶液应充分的搅拌,使絮凝剂颗粒完成溶解和活化。分子量最高的需搅拌2~2.5小时,一般至少要保证1小时以上的搅拌时间。活化的目的是使絮凝剂分子在稀释溶液中充分的伸展,以提高絮凝效果,溶解时间见表3。

表3 不同药剂溶解时间表

3.3 自然沉降试验

在室温条件下,根据设计好的试验条件及试验方法,用贴好刻度标签的量筒取尾矿矿浆500ml,搅拌均匀,然后静置让其自然沉降,结果表明,随着沉降时间的增加,矿石颗粒与水出现部分分离,沉降高度也随着时间的增加沉降高度增加不明显,且沉降区与澄清区界面模糊、不清晰,难于鉴别,澄清液仍然浑浊。尾矿浆澄清困难的主要原因是:矿浆呈弱酸性,pH=6),部分氧化铁矿和铁溶解后形成吸附性强、性质稳定的Fe(OH)3胶体,呈微细颗粒分散悬浮在液体中而难以沉降。

图2 自由沉降效果

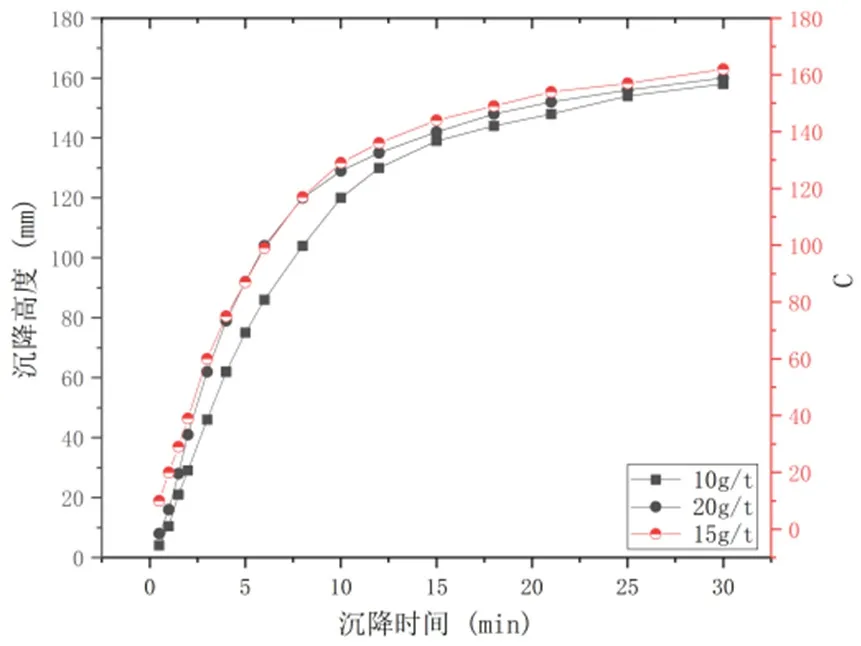

根据上述自由沉降试验方法,对905、KX-10、KX-11三种絮凝剂在室温下,以及相同的药剂浓度、矿浆浓度、PH值、沉降时间条件下,分别进行单耗10g/t、15g/t、20g/t的沉降试验,试验结果见图3、4、5。

图3 905用量对沉降性能的影响

图4 KX-10用量对沉降性能的影响

图5 KX-11用量对沉降性能的影响

由图3、4、5的沉降实验结果可知:当药剂单耗逐渐增加,沉降效果有所提高,但并不是单耗越高沉降越快,当单耗高到一定程度的时候沉降速度反而会降低,每一种絮凝剂都有一个相对最佳的单耗范围,沉降终点的矿层厚度相差不大。对于本次试验,在10g/t、15g/t、20g/t三种药剂单耗情况下,沉降效果最好的都是KX-10,905次之,KX-11最差。其中905在15g/t时沉降效果最佳,KX-10在20g/t时沉降效果最佳,KX-11在15g/t时沉降效果最佳;905用量由10g/t增加至20g/t时,其沉降效果均有所提升,但提升幅度较小;KX-10在药剂用量由10g/t增加至20g/t时,其沉降效果提升幅度较大,且比较均匀;KX-11在药剂用量由10g/t增加至15g/t时,其沉降效果提升幅度较大,但由15g/t增加至20g/t时,其沉降效果无明显变化。

3.5 给矿浓度对絮凝剂沉降性能的影响

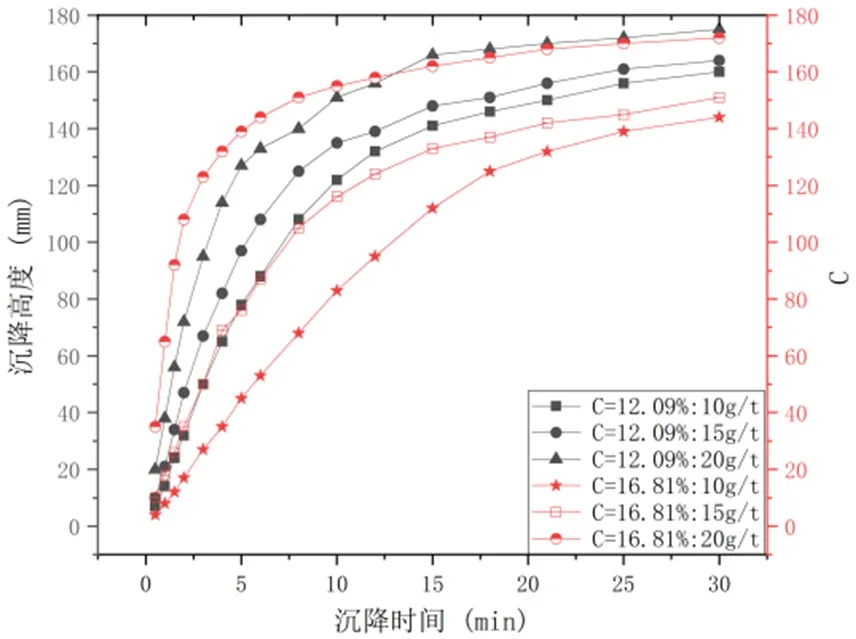

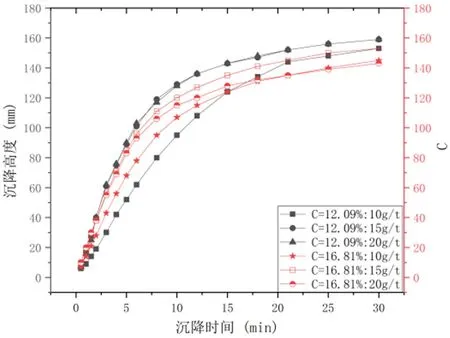

保持矿浆PH值不变,药剂单耗相同,在室温下对905、KX-10、KX-11三种絮凝剂进行不同给矿浓度条件下的沉降试验,结果见图6、7、8。

由图6、7、8可看出,在相同药剂相同用量条件下,随着给矿浓度的提高,905的絮凝效果总体先降后升;KX-10的絮凝效果先降后升,在单耗20g/t的时候前12分钟沉降速度提升非常明显,但18分钟后的絮凝效果则逐渐降低;而KX-11的总体絮凝效果则逐渐降低。在提高给矿浓度的情况下,905、KX-10的絮凝效果随着药剂单耗的增加絮凝效果呈现上升趋势,而KX-11的絮凝效果则是先升后降。在本次浓度试验中KX-10表现出较好的絮凝效果。

图6 矿浆浓度对905沉降性能的影响

图7 矿浆浓度对KX-10沉降性能的影响

图8 矿浆浓度对KX-11沉降性能的影响

3.6 PH值对絮凝剂沉降性能的影响

絮凝剂的絮凝效果不仅与药剂的配置浓度、单耗以及矿浆浓度有关,还矿浆的受PH值、温度、共存介质等因素的影响。在絮凝过程中,都有一个相对最佳PH值的存在,使絮凝反应速度最快,絮体溶解度最小,该PH值通过以下试验来测定。

根据以上试验结果,综合考虑三种药剂的絮凝效果,确定使用药剂用量:15g/t来开展PH值对絮凝剂的沉降性能的影响试验研究。

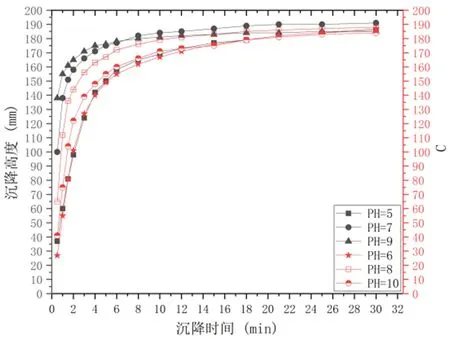

将取好的尾矿矿浆静置备用,在室温下调整矿浆PH值,当PH在7-10时用石灰作为调整剂来调整所需PH值,当PH在5-7时用20%的硫酸作为调整剂来调整所需PH值,试验结果见表9、10、11。

由图9、10、11可看出,矿浆酸碱度对905的沉降速度影响很明显,当矿浆PH=7时沉降速度最快,PH=5时沉降速度最慢,从整体情况来看905适用于中性矿浆;矿浆酸碱度对KX-10的沉降效果的影响主要表现在沉降初期(即前5分钟),后续影响不大,沉降终点值相差不大,当矿浆PH=9时沉降速度最快,PH=6时沉降速度最慢;矿浆酸碱度对KX-11沉降的整个过程影响都很显著,随着PH的升高沉降高度在不断增加,当矿浆PH=10时沉降速度较快,PH=5时沉降速度最慢。

图9 PH值对905沉降性能的影响

图10 PH值对KX-10沉降性能的影响

图11 PH值KX-11沉降性能的影响

3.7 温度对絮凝剂沉降性能的影响

在实际生产过程中矿浆温度会随着季节的交替而变化,尤其是在一些四季分明的地区,尾矿的沉降速度会受到很大的影响,通过本次试验来寻找各种温度下最适于的絮凝剂。

在保持矿浆浓度、酸碱度不变(即原矿浆浓度C=12.09%,PH=6)的情况下,通过水浴(低于室温的温度采用冰水水浴降温,高于室温的温度采用沸水水浴升温)的方式来调节矿浆的温度,按15g/t的药剂用量添加,试验结果见图12、13、14。

图12 温度对905沉降性能的影响

图13 温度对KX-10沉降性能的影响

图14 温度对KX-11沉降性能的影响

由图12、13、14可看出,矿浆温度对905的沉降速度有一定的影响,随着矿浆温度的升高沉降高度有所变化,当矿浆温度在35℃-40℃时候沉降效果相对较好,当矿浆温度在40℃-45℃时候沉降效果最差;矿浆温度对KX-10沉降效果影响较小,其影响主要表现在沉降初期,沉降前5分钟沉降高度有所变化,但变化不大,沉降终点值相差也不大,相对而言KX-10在矿浆温度为25℃-30℃时沉降效果较好,在40℃-45℃时沉降效果最差,总体情况来看KX-10对温度的适应范围较广。矿浆温度对KX-11的沉降速度影响较为显著,相对而言在矿浆温度为25℃-30℃时沉降效果较好,在15℃-20℃时沉降效果最差。

4 工业试验

经过前期试验验证以及方案的论证探讨,为进一步验证新型絮凝剂KX10与生产现场使用的絮凝剂905在回水系统中的可行性,于2021年9月8日在大坪选矿车间开展为期30天的工业试验。

从外观上看,905与KX-10两种絮凝剂均为白色颗粒状,无刺激性气味,为易燃物品,两种絮凝剂的溶解性都较好,配制成溶液后均不会出现成团现象。试验期间保持新、老600平斜板浓密机给料处絮凝剂均匀添加,从现场回水水质来看新、老600平斜板浓密机溢流水较为清澈,极少出现跑浑现象,回水水质对摇床使用没有太大影响,床面不会出现团聚结垢现象。

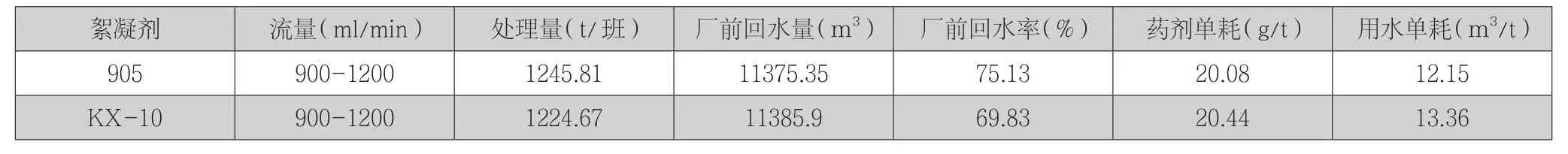

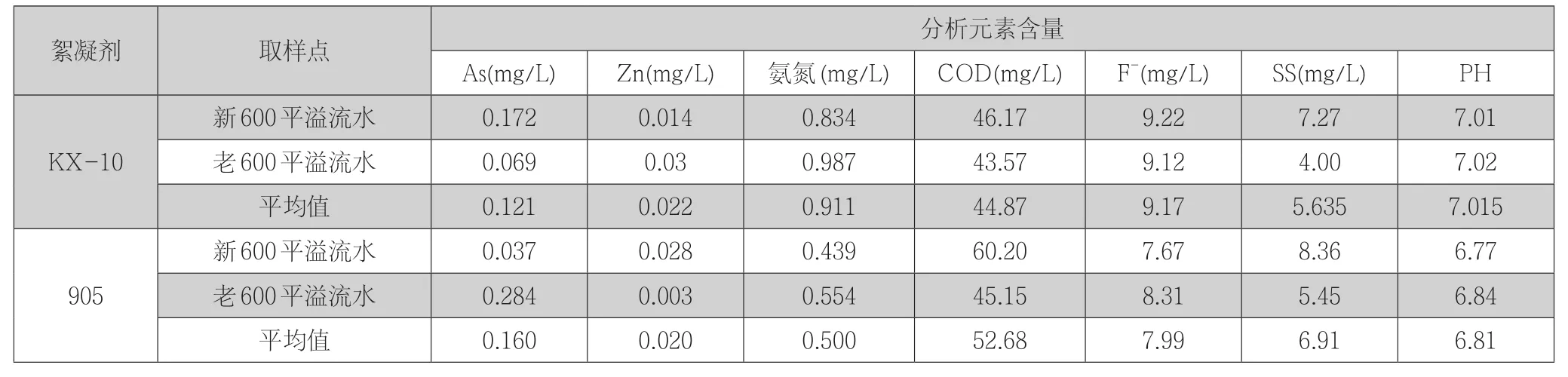

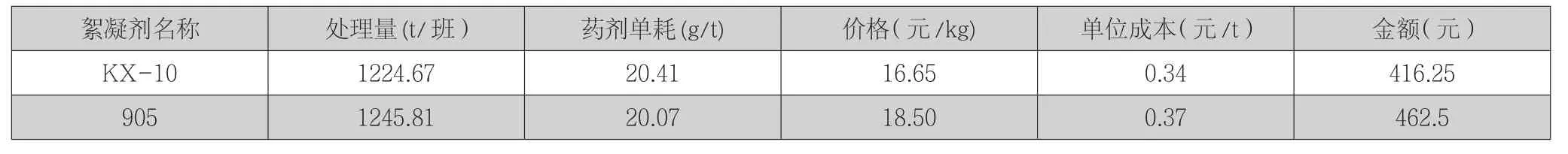

工业试验期间厂前回水各项指标(30天的平均值)情况见表4、5,药剂成本对比见表6。

表4 厂前回水各项指标

表5 厂前回水水质分析结果

表6 药剂成本对比表

由表3数据可知:使用KX-10厂前惠水量相比905平均增加10m3但回水率相比905降低了5.3%,药剂单耗上升0.36g/t,原因是清水用水单耗上升1.21%,清水用水量上升,导致尾矿库回水上升,最终造成厂前回水率下降。

通过检测得到在未增加24米溢流水的情况下,给矿浓度为11.61%时,新600平底流浓度为24.43%,老600平底流浓度为25.37%。增加24米溢流水后,给矿浓度为6.07%时,新600平底流浓度为19.57%,老600平底流浓度为20.94 %。说明新增24米溢流水之后、给矿浓度降低5.54%,底流浓度综合降低4.645%,由于底流浓度的降低,造成了厂前回水率降低。

从表5水质分析数据可知:同等条件下使用KX-10时厂前回水比使用905时含As降低了0.04mg/L、化学需氧量COD降低了7.81mg/L、固体悬浮物SS降低了1.275mg/L、PH降低了0.205;氨氮上升了0.411mg/L、F-上升了1.18mg/L。反应出905对水质污染偏严重的问题,使用KX-10可有效降低环保压力。

从表6可以看出新型絮凝剂与老絮凝剂相比,药剂单耗相对原矿新老絮凝剂分别为20.41g/t、20.07g/t,使用新型絮凝剂KX-10单位成本可降低0.03元/t,使用KX-10可有效降低药剂成本。

5 试验结论

(1)三种不同的絮凝剂在沉降试验中,当药剂单耗递增时,三种药剂沉降效果均有所提高。但每一种絮凝剂都有一个相对最佳的单耗值,同一种絮凝剂在不同单耗的情况下沉降终点的矿层厚度相差不大。当三种药剂用量一致,沉降时间达到一定程度时,不同药剂的沉降终点基本趋于一致。

(2)本次试验中,在单耗上905和新型絮凝剂KX-10对尾矿的絮凝效果相差不大。在浓度试验中KX-10表现出较好的絮凝效果,单耗20g/t时的絮凝效果最佳。905在高浓度矿浆中使用占有一定的优势,而KX-10对矿浆的酸碱度和温度都有较好的适应性,KX-11则对矿浆的酸碱度、温度比较敏感。选厂可以根据厂址的具体地理位置、季节变化及所排放尾矿矿浆浓度灵活选择不同的絮凝剂种类以及单耗来达到最佳的经济效益。

(3)在保证指标的前提下选用新型絮凝剂KX-10,能降选矿低成本且配置过程中无刺激性气味,对人体无伤害,对环境较为友好,建议后续可投入生产使用。