冶炼机械设备润滑管理中存在的问题及对策分析

晏孝坤,郭 宏

(云锡文山锌铟冶炼有限公司,云南 文山 663700)

冶炼行业发展中需要使用大量的机械设备,为了更好地提升工作效率,保持良好的生产管理效能,应当注重并加强对机械设备性能的研究,使其能够处于良好的运行状态,保证具有充足的润滑油,从而更好地保证设备的正常运行。

1 冶炼设备润滑管理的意义

冶炼生产经营活动中需要大量运用到设备,在冶炼技术不断发展的背景之下对冶炼设备使用的需求也随之不断提升,当前冶炼设备类型也逐渐多元化,给设备管理工作增加了新的难度,为了促进冶炼工序的有效推进,应当不断加强冶炼设备管理,其中的关键环节之一即为润滑管理。

冶炼活动生产扩大的重要依据即为冶炼设备,在一定的设备使用之下生产出相应的产品,从而完成企业的生产管理活动。为了更好地保证冶炼生产活动的有效进行,应当充分确保冶炼设备处于良好的运行状态,保证设备润滑状态良好,能够有效开展相应的生产活动,通过必要的润滑管理,保证设备性能良好,符合作业要求。

2 冶炼机械设备润滑管理中存在的问题

由于重视性不足等多种原因的存在,当前很多冶炼厂在设备润滑管理中存在着一些不足之处,影响了设备的有效运行,制约了设备润滑管理,当前存在的问题主要表现在以下几点。

(1)缺乏针对设备润滑的管理制度。规章管理制度是保证一项工作顺利开展的重要依据与凭证,当前很多冶炼企业在针对冶炼设备的润滑管理层面存在着一些不足之处,未对此构建系统化的管理制度,往往依据经验进行管理,因此在设备实际润滑管理中产生了一些问题,出现了润滑管理层面上的漏洞。同时很多企业未针对冶炼设备的维修与保养构建相应的管理机制,往往依据原有的工作经验与设备说明书开展维修作业,专业性与系统性不足。冶炼设备维修管理中的主动能动性不足,影响了冶炼设备的润滑管理工作。

(2)冶炼设备选型不合理。当前冶炼设备使用过程中,由于追求工作效益以及经济效益等因素的影响,当前冶炼设备装备中存在着一些选型不合理之处,导致设备装备结构构建不合理,对施工指导等多个层面管理不完善,计划设施整体不够完善。部分企业在运行过程中只有原有设备完全不能使用之后才考虑更换新的设备[1]。这是对原有装配资源的一种浪费。部分企业为了追求更大的经济利益,在对不同设备的使用过程中未对其进行有效搭配,出现不同设备机型之后混搭使用的现象,给设备保养与维修造成了一定不良影响。

在设备实际管理过程中存在着管理人员权限与机械设备管理人员之间工作不对等的现象,管理人员对设备的实际使用情况与运行情况掌握不全面,在各项管理政策制定过程中未与设备实际使用情况进行有效结合。而基层设备使用人员虽然掌握了大量冶炼机械设备使用的实际情况,但是与设备使用其他相关问题的协调不足,难以抓住问题的关键性因素,因此最终使得冶炼设备运行过程中的秩序性、规范性与合理性不足[2]。

(3)冶炼设备修理不足。当前冶炼机械设备使用过程中一种较为常见的问题表现为修理不足,主要注重设备的运行,探索不同设备在冶炼行业中不同领域的应用情况,将应用放在了设备管理的主要层面,在对设备运行之后的维修管理层面显露出一定不足。

在设备运行中的多个层面均未充分考虑相关因素,例如在设备采购过程中,未考虑到冶炼设备使用过程中的外部气候条件与生产过程中的相关工艺技术等,采购论证不足,容易出现预算制定不合理而盲目采购的现象。由此使得设备运行一段时间之后出现一些故障现象,导致最终出现了一些资源浪费与损失现象。当前我国冶炼机械设备运行过程中,尚未构建全面系统的检测体系,相关检测设备设置的合理性不足,未能够充分满足当前我国机械设备的使用与检测需求,因此使得设备运行中出现了一些故障,但是对故障的管理与维护不足,可能在故障发生之后再对其构建相应的维修管理机制,对最终生产管理活动不足[3]。

(4)技术培训不足。冶炼设备的润滑管理具有较强的专业性与系统性,在管理过程中应当结合设备的具体要求开展,避免出现盲目管理以及随意管理现象,但是当前很多冶炼企业在设备润滑管理层面培训工作开展不足,很多技术人员与维修管理人员并不具备关于冶炼设备的专业知识,往往依据工作经验开展工作,因此在设备润滑管理中的理论知识不足,在企业内部未及时组织相应的技术管理与培训工作,影响了企业设备性能的稳定性,导致设备润滑管理中的规范性与技术性不足,未对设备润滑构建系统性的管理机制。

3 冶炼机械设备润滑管理的优化对策

针对当前很多冶炼设备使用与润滑管理中存在的问题,要求采取相应的优化措施,以此全面确保机械设备处于良好的性能状态。

(1)构建冶炼设备润滑管理的规章制度。针对冶炼设备管理构建系统的规章管理制度,以制度的形式规定冶炼设备润滑管理的各项内容,并制定相应的管理标准,以岗位的方式进行确定,以此促进各项设备的制定、维护与保养,以责任制的方式进行落实。若采用轮班作业的管理方式,则要求明确不同班次人员的机械设备管理职责,以此保证冶炼设备性能良好,避免出现冶炼设备受到损坏甚至出现事故的现象,将冶炼润滑管理以制度的形式进行规范,构建针对冶炼设备的定期检查机制,经过一段时间的运行之后,判断设备的润滑性是否符合要求,并根据结果进行相应的润滑处理,保证润滑性能良好。将冶炼设备购置时间、购置型号等内容纳入设备管理体系之中,针对不同的设备型号进行定期管理与维护,结合实际工作的开展需要进行相应作业。

(2)优化冶炼机械设备的使用寿命周期管理。在冶炼厂运行过程中,要求针对机械设备进行使用寿命周期管理,这与将机械设备使用过程中的实际产量、品种以及实际质量等之间有着一定的关联,通过有效管理也能够优化企业的各项成本。通过设备的有效使用寿命周期管理能够提升设备的使用年限以及维修周期。因此在冶炼机械设备安装过程中应当坚持多、快、好、省的安装原则,提升设备整体使用效率。在冶炼设备购入之后,即建立档案进行管理,保证设备使用处于生命周期之内,在设备完成相应的使用期限之后,对设备进行相应的处理,包括报废处理或者关键零部件更换等,以此全面确保设备性能良好。

冶金机械设备多属于重型机械,在工作较为繁重、设备运行较为复杂的情况下,为了更好地保证生产管理活动的连续性,应当提升冶炼计机械设备运行中的机械化,充分运用多种精密的实验设备与仪器,并与实际生产活动相结合,构建全面的管理体系,不断优化施工管理与组织设计,使得工艺设备使用寿命周期管理能够严格符合相关生产要求[4]。

(3)对设备润滑开展技术培训。针对当前冶炼设备润滑管理中规范性不足的问题,应当在企业内部进行必要的技术培训,保证冶炼设备作业人员以及维修人员具备相应的专业知识,能够开展相应的冶炼设备维修与润滑管理工作。以此保证作业人员能够充分结合冶炼设备使用条件、规格型号开展相应的设备管理与维护工作,保证冶炼设备能够符合

相应的操作流程,从而确保冶炼设备使用中的安全性。作业人员的技术水平对设备使用具有较大的影响,因此要求作业人员严格遵从设备的使用规范与使用要求,保证在设备使用处于正常的使用强度之内,避免出现超过设备使用载荷的现象,由此保证设备能够均匀运行。将设备润滑管理纳入技术培训体系,使得作业人员在工作中能够有意识地检查设备的润滑状态,以一定的时间为间隔进行设备润滑管理,一旦发现冶炼设备润滑不足的现象,及时对此进行润滑,从而确保设备润滑状态良好,保证设备性能正常。

(4)优化设备维修管理。要求针对冶炼行业设备运行构建系统全面的维修管理机制,将其贯彻至冶炼设备使用与制造的全过程之中。在设备的采购阶段即进行科学论证与分析,要求充分考虑到冶炼设备整体的运行环境与工艺生产要求,与生产工艺目标以及各项要素相结合,进行综合全面的设备采购与管理。提升设备采购的科学性,能够有效满足各项生产工艺的管理要求。

构建针对冶炼设备较为完备的检测体系,使得设备运行一段时间之后,能够对此构建系统的检测机制,以此全面确保冶炼设备各项运行体系检测活动的有效开展。冶炼设备使用过程中,以一定的时间为间隔,进行必要的设备检测,保证设备运行中的各项相关性能状态良好。进行必要的故障管理与维修,一旦发现故障,及时对其进行处理。针对冶炼设备构建全员维修管理机制,设置设备的定点检测机制,当前已经被广泛应用。此种管理方式运用中,对管理方、生产方与维修方建立相应的协作管理机制,明确各个部门的职责,对岗位日常点检、维护点检以及专职点检等构建相应的管理职责,并建立点检设开合的管理机制,为设备故障的及时发现提供依据[5]。

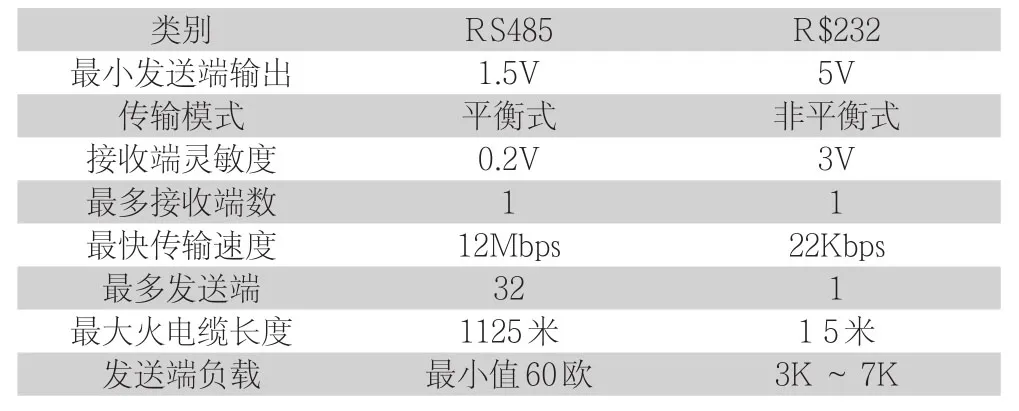

(5)选择适宜的润滑油。在冶金设备运行过程中,为了保证齿轮的高负荷运转,要求不断优化润滑油的选择,要求其具有较强的抗氧化力,同时其本身具有较为持久的使用寿命,避免出现沉淀水分与污物。当前运用较为常见的润滑油为循环机油。在使用过程中可以在其中加入一定量的防锈添加剂、抗氧化添加剂等,由此增强该溶液整体的耐久性、抗氧化性与防锈性。与具体生产工艺实际情况相结合,与不同设备的选型要求相结合,选择相应的润滑油,可以选用一些极压型油料,并在其中添加一些极压添加剂、磨损剂等。对润滑油选择与使用设计适宜的接口,对比RS232C与RS48这两种较为常见的设备运行情况,表示如下表1。

表1 RS232C与RS485不同设备特性对比

(6)优化选用润滑脂、润滑油。冶炼机械设备使用过程中,应当将经济因素考虑在内,并联合考虑润滑脂、润滑油的自身特性。在散热能力方面,润滑油具有天然优势,同时使用过程中的摩擦系数相对较少。使用过程中具有较大的便捷性,最终所构成的油膜也具有较为明显的使用特征与使用优势。应当注意润滑脂、润滑油使用过程中也具有一些天然的不足之处,在机械润滑时不可滴油,若使用过程中,润滑脂不容易漏失、护油圈较为完善,则可以延长加油的期限。若生产工艺中的温度过高,则润滑脂容易变得较薄。同时润滑脂本身对轴承也具有一定的保护效果。针对难以加油的部位,可以适当延长润滑周期。若作业过程中,作业中尽量保持护油圈整体表现良好,作业中能够有效避免污物侵入,达到良好的整体运行效果[6]。

(7)准确把握油料粘度。润滑过程中应当将粘度因素考虑进去,这是达到良好润滑效果考虑的重要因素之一,这是两个摩擦面形成油膜的要素之一。要求油料粘度能够达到适宜的数值,避免年度过高或者过低,这对润滑均不利。在润滑粘度较低时,冶炼机械设备运行过程中容易出现金属之间摩擦的现象,不利于设备的良好运行。

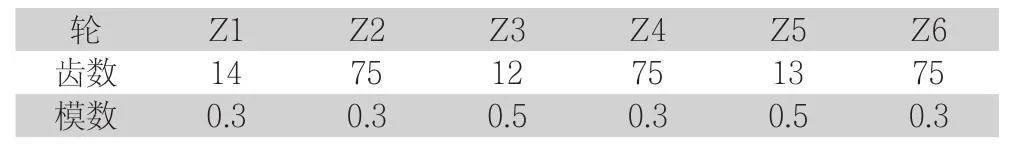

在粘度超过一定的强度情况下,容易提升增油料内部阻力,对设备的良好运行不利。因此机械设备运行过程中应当与具体机械设备的实际运行情况相结合,对其设置适宜的粘度。要求年度设置不应当过厚,在粘度设置过程中应当综合考虑轴承转速、润滑部位、润滑温度数值、负荷等因素,以此达到良好的润滑效果。为了更好地进行粘度设计,在作业过程中设计一个自动润滑泵,以此统计冶炼机械设备运行中的润滑情况,将油腔容积设计为480ml,润滑脂输出压力设计为3MPa。由此对设备运行中的速率数值进行设计,使得螺杆在出现直线位移之后能够推出活塞压出润滑脂。由此在管理过程中构建了一种智能化控制策略,由此使得该泵能够独立于机械设备而存在[7]。见表2。

表2 自动润滑泵减速机构齿轮参数

(8)选择适宜的润滑方式。润滑方式的选择对冶炼机械设备润滑效果的达成具有一定影响,应当选择适宜的润滑方式。常见的加油方式有油浴给油、油环给油、发散给油、循环给油等,以此进行加油处理。在油料运用过程中能够在润滑系统中反复使用,作业中出现了一些分散的细小油滴,长期作业过程中容易与空气接触,时间积累到一定程度容易出现氧化反应。因此在油料选择与运用过程中可以选择一些能够经受长期使用的油料,例如循环油等,若在润滑油中添加了一些防锈添加剂、抗氧化剂等,能够增强润滑剂的综合使用性能。

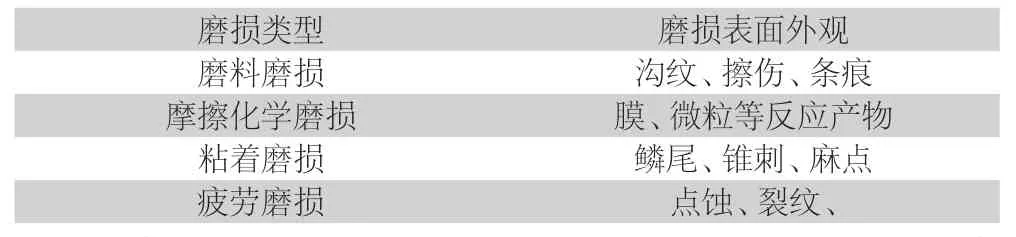

在磨合期内,冶炼机械设备使用过程中可能出现一定磨损,在不同的时间内呈现出不同的变化,滚动轴承或者齿轮作用中容易出现表面疲劳磨损的现象,在作业开始阶段表现不明显,在时间逐渐延长时,运行中逐渐出现点蚀,并在短期内迅速扩张,在磨损速率逐渐增加时,逐渐呈现出大面积剥落甚至完全失效现象。见表3。

表3 典型磨损类型及外观表现

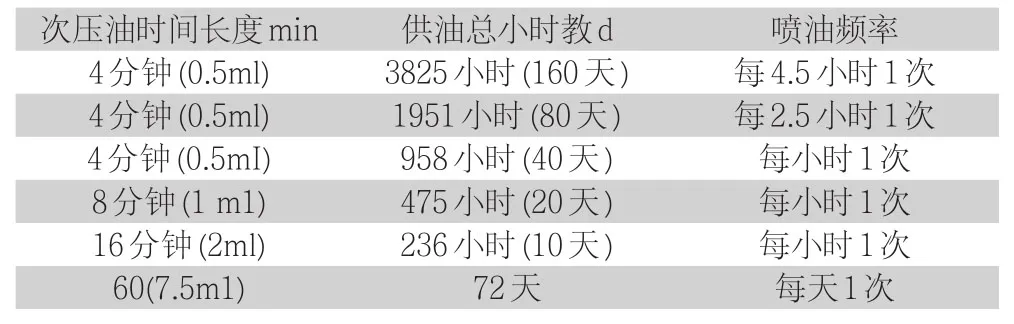

(9)与温度、大气环境相结合。冶炼设备运行是在一定的环境之中进行的,对此应当充分考虑机械设备运行中所处的大气、温度环境要求,据此进行油粘度设计。若四周温度较高,油料选择中要求粘度数较高,反之若设备四周温度较低,油料选择时要求粘度号数较低。例如若四周温度较低于0度,可以使用SAE粘度号数油料。若室内温度超过32度,选择的油料则为SAE50号油。综合结合外部各项要素与空气中的环境情况,进行相应润滑时间与油量的设置,见表4。

表4 润滑时间及油量设定数值

油料在其中的氧化反应也具有不同的表现,在小于57度时氧化现象不明显,在温度超过60时吗,氧化速率明显提升,因此在作业过程中可以针对超过57度的运行环境,进行一定处理,可以添加抗氧化剂中的特级循环机油。此时能够将高级循环机的氧化性延长超过五倍。润滑作业过程中,将散热因素考虑进去,加装冷油器或者散热片,以此降低润滑系统与润滑部位中油料温度,同时使得油料粘度数值适宜。冶炼机械设备的运行是在一定的温度环境下进行的,因此将大气中温度因素考虑在内。主要考虑大气中的温度与盐分因素,若盐份较高,可以加入适量的防锈功能油料。若空气中温度较高,机械设备容易生锈,以此在油料中对此进行一定处理,加入防锈添加剂。

4 结语

冶炼机械设备经过一段时间的运行之后,容易出现这样那样的多种问题,给设备的正常运行管理造成不良影响,为了保证设备的正常运行,应当对此不断采取多种相应的应对之策,要求冶炼企业制定针对设备管理的规章制度,对冶炼管理构建系统的管理方式,针对当前冶炼设备管理中存在的问题,予以重视并有针对性地解决,不断优化冶炼设备管理,有效改变设备运行中的一些不良现象,为冶炼设备正常运行提供润滑性能保障。