我国铝用炭素行业标准化概述

李志刚

(有色金属技术经济研究院有限责任公司,北京 100080)

1 行业背景

铝用炭素是生产电解铝用的重要辅料,是对石化、焦化行业副产品的综合利用,是链接石化与铝工业的桥梁和纽带。伴随铝工业的持续发展,2020年铝用炭素产量2000余万吨,出口160余万吨;技术装备水平步入世界先进行列,产品质量显著提升,总体满足国内外电解铝生产需求;但产能总量严重过剩,区域结构性供需矛盾更加突出;由于中国电解铝产能天花板已经形成,铝用炭素需求也将进入平台期。行业高质量发展出路在于控制产能、技术创新、智能化升级和国际化布局[1]。行业运行方面,近年来,我国铝用炭素总体平稳,产业集中度继续提高,布局趋向水电资源丰富省份,行业竞争开始转向“提质降耗”等非价格手段。同时铝用炭素行业积极贯彻绿色发展理念,企业环保意识显著增强,投入力度明显加大,烟气处理已成为炭素生产过程中的重要工序,行业基本实现了限值排放。还有相当一部分企业,已经实现了超低排放。铝用炭素行业在推动产业发展质量变革、效率变革、动力变革方面,均取得积极成效。

2 标准化

2.1 总体情况

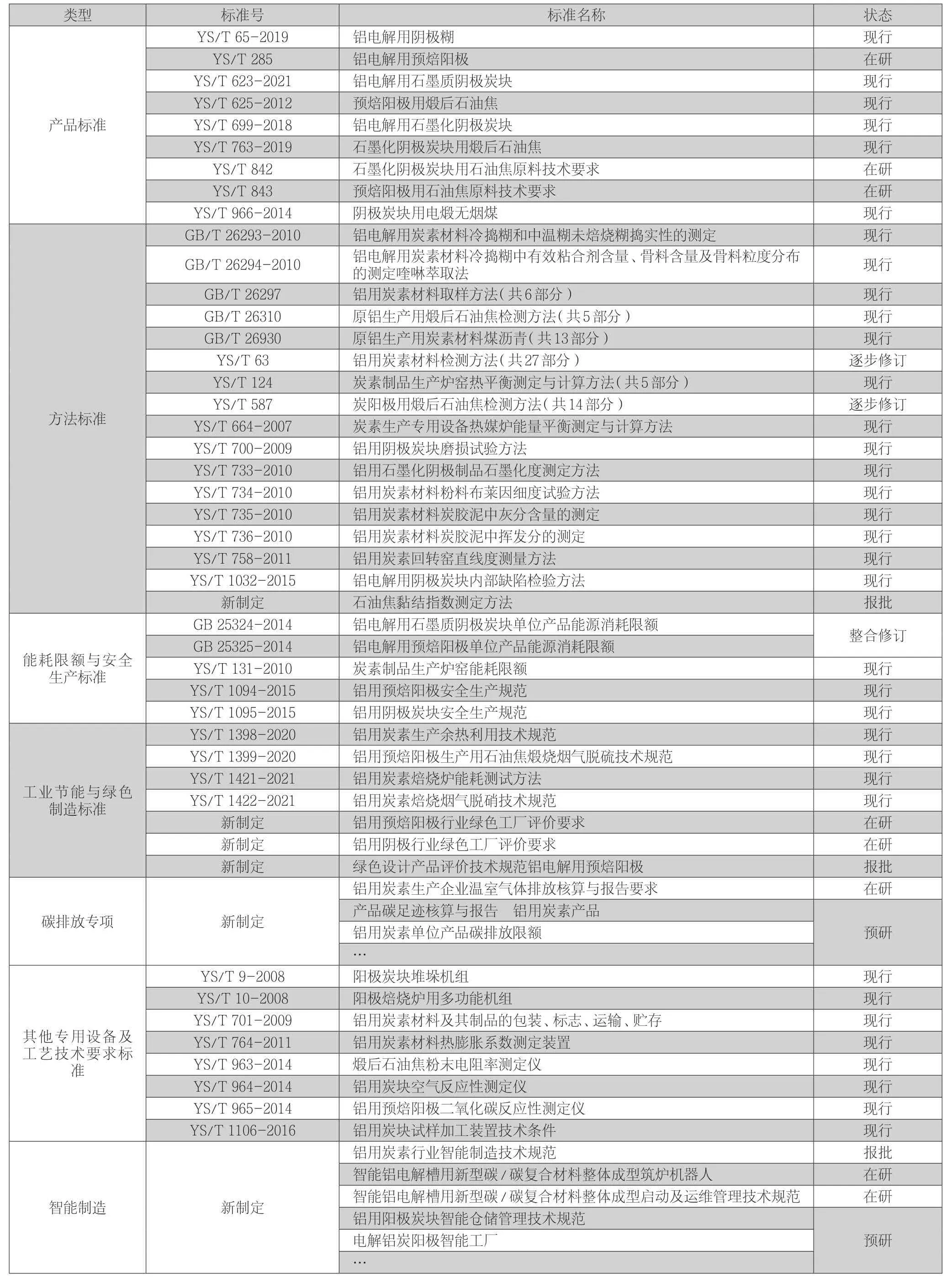

自1978年以来,为满足铝电解行业的需求,铝用炭素行业的阳极与阴极产品就在不断进行制、修订,至今已形成了以铝用阴极、阳极等铝用炭素材料及相关原辅材料产品标准为核心,方法标准、能耗限额与安全生产标准、工业节能与绿色制造标准、其他专用设备及工艺技术要求标准等四类为支撑的共计一百多项标准的完整体系,碳排放、智能制造等专项也在逐步完善中。体系内标准之间的逻辑关系清晰,相互关联,紧密衔接,很好地服务于铝用炭素行业,引领行业不断进步。具体标准见表1。

表1 铝用炭素行业现行及在研的标准列表

2.2 产品标准

铝用炭素材料主要包括预焙阳极、阴极炭块、阴极糊等铝电解专用产品及煅后石油焦、电煅无烟煤等阳极、阴极生产用原材料产品。

其中《铝电解用石墨化阴极炭块》《铝电解用石墨质阴极炭块》《铝电解用阴极糊》《石墨化阴极炭块用煅后石油焦》已于近年完成修订。

YS/T 699-2018《铝电解用石墨化阴极炭块》,标准修订后,真密度、体积密度、气孔率、灰份、抗压强度、抗弯强度、电阻率、导热率、热膨胀系数、弹性模量和钠膨胀系数等指标体系设置和指标数值确定,在全面性、先进性和适用性方面均有较大幅度的提高。指标体系设置的完整性方面优于国外同类标准,且各项常规指标及参考指标都达到和优于国外各项指标的典型值,从而广泛提高铝用石墨化阴极炭块生产技术水平。

YS/T 623-2021《铝电解用石墨质阴极炭块》,在研制过程中参考法国沙瓦、德国ERFT等国外先进公司生产的产品质量水平,主要关注真密度、体积密度、气孔率、灰份、抗压强度、抗弯强度、电阻率、导热率、热膨胀系数、弹性模量和钠膨胀系数等指标。增加了“热导率”作为“参考指标”,将底部炭块“抗折强度”性能要求由“参考指标”更改为“常规指标”,更改了“耐压强度”“表观密度”和“杨氏模量”指标要求等,本次修订后,标准指标体系设置和指标数值确定,较前版标准在全面性、先进性和适用性方面,有较大幅度的提高,各项常规指标及参考指标都达到或优于国外各项指标的典型值。

修订、完善铝电解槽用阴极炭块产品标准是提高我国铝电解炭素材料相关技术和控制其质量指标的有效途径,也为电解铝行业绿色、低碳、高质量发展提供最关键的支撑。

YS/T 65-2019《铝电解用阴极糊》,重新定义了各种糊料的名称、适用范围、施工温度等内容,增加了冷捣糊的指标规定,在其指标体系的全面性、先进性和适用性方面,较以往相比有了较大幅度的提高,不仅能全面反映阴极糊料种类、牌号的特性,还能指导阴极糊料的生产,并能满足用户不同的需求,有利于冷捣糊的推广应用,减轻了环境污染,并减轻了电解槽扎固工人的劳动强度,创造了较好的社会效益。

YS/T 763-2019《石墨化阴极炭块用煅后石油焦》,在2011年版的标准中只有石墨化石油焦一种原料,影响了石

墨化阴极炭块原料的生产和采购,影响了石墨化阴极炭块的推广应用。标准修订后增加了目前常用的石墨化阴极炭块用的煅后石油焦原料品种,可以全面反映石墨化阴极炭块用煅后石油焦的特性和满足用户生产石墨化阴极炭块的需求,同时引导石墨化阴极炭块工厂生产和推动我国铝用阴极炭块生产技术的发展。

《铝电解用预焙阳极》《石墨化阴极炭块用石油焦原料技术要求》《预焙阳极用石油焦原料技术要求》等标准正在研制过程中,其他产品标准也会根据市场发展情况逐步启动修订,将以进一步促进国内炭素材料持续、稳定、绿色发展与国际市场接轨为目的,全面提高产品技术指标水平,从而适应快速发展的铝工业对铝用炭素材料更高的质量要求。

2.2 方法标准

铝用炭素材料检验方法标准中主要包括铝用炭素制品和其原材料的检测,YS/T 63《铝用炭素材料检测方法》主要针对预焙阳极和阴极炭块的产品质量水平分析,共分为27个部分,包括真密度、体积密度、气孔率、水分、灰分、挥发分、抗压强度、抗弯强度、电阻率、导热率、热膨胀系数、弹性模量和钠膨胀系数、空气反应性、CO2反应性等多种理化性能测定,涵盖了预焙阳极和阴极炭块在生产和使用过程中所有检验项目,可以满足目前材料检测和质量控制的要求。《铝用阴极炭块磨损试验方法》《铝用石墨化阴极制品石墨化度测定方法》等进一步完善了炭素制品质量水平的评价标准。

《炭阳极用煅后石油焦检测方法》《原铝生产用炭素材料煤沥青》《铝用炭素材料炭胶泥中灰分含量的测定》等多个系列标准,规定了预焙阳极和阴极炭块生产用的煅后石油焦、煤沥青等原料的理化性能试验方法,与炭素制品检验标准共同构成了全面的铝用炭素材料检验方法标准体系。

2.3 其他

能耗限额与安全生产标准中,按照国家对强制性国家标准精简的要求,将原有的GB 25324-2014《铝电解用预焙阳极单位产品能源消耗限额》和GB 25325-2014《铝电解用石墨质阴极炭块单位产品能源消耗限额》进行合并,修订为铝用炭素企业单位产品能源消耗限额强制性国家标准。将有助于促进整体铝用炭素行业的转型升级,有助于推进整个铝用炭素行业技术进步、先进技术的转化;促进我国环保事业的发展,通过节能减排实现绿水青山的中国梦;提高我国铝用炭素整体的制造、创新水平,开发出节能的工艺、装备。

工业节能与绿色制造标准近年来受到社会各界广泛关注。随着产业的发展,我国铝用炭素行业集中度不断提高,布局趋向水电资源丰富省份,行业竞争转向“提质降耗”等非价格手段。同时铝用炭素行业积极贯彻绿色发展理念,环保意识显著增强,投入力度明显加大,烟气处理已成为炭素生产过程中的重要工序,基本实现了限值排放。还有相当一部分企业,已经实现了超低排放。但是目前国内只有数家龙头企业绿色发展水平可达到国际先进水平,大部分企业仍然缺乏绿色发展意识,缺乏必备的环保处理设施,余热利用水平较低,厂内存在大量的无组织排放点。为贯彻国家“创新、协调、绿色、开放、共享”的战略发展理念,全面推行绿色制造战略任务,实施绿色制造标准化提升工程,将生态设计理念运用在产品中,坚持绿色发展,生态优先,加快新旧动能转换,实现行业高质量发展。

3 问题分析与发展规划

在肯定成绩的同时,但是也应该清楚地认识到,虽然我国目前铝用炭素的生产已经有了一定的进步,但是从生产技术的现代化程度以及产品的质量上来看,与其他以有色金属的冶炼和生产为主的国家相比还存在一定的差距。国外炭素产品的生产工艺和产品质量之所以比我国先进,除了技术问题和资金问题之外,在管理上的差距也是实际存在的一个方面。我国对产品质量的检测较为全面,但方法相对落后,同时产品标准的技术指标要求不够严格。较低的标准使得生产过程中对铝用炭素的理化性能得不到重视。这导致我国生产的铝用炭素产品在国际上没有体现出应有的竞争力。

为了健全铝用炭素标准体系,充分发挥标准支撑作用,引领行业不断进步,今后将主要从以下几个方面进行完善。(1)逐步提高产品标准质量水平。《铝电解用石墨化阴极炭块》《铝电解用石墨质阴极炭块》《铝电解用阴极糊》《石墨化阴极炭块用煅后石油焦》于近年完成修订,全面提高了产品各项指标水平;目前,相应铝用炭素产品中占比最大的《铝电解用预焙阳极》《石墨化阴极炭块用石油焦原料技术要求》《预焙阳极用石油焦原料技术要求》标准正在修订,在修订过程中不仅要全面调研市场情况,保证评价指标合理性,还要充分考虑下游用户对产品质量的需求,提高质量评价指标水平,从而提升铝用炭素行业发展水平。(2)不断完善方法标准。主要是逐步推进YS/T 63《铝用炭素材料检测方法》系列标准的修订工作,其中包括真密度、体积密度、气孔率、水分、灰分、挥发分、抗压强度、抗弯强度、电阻率、导热率、热膨胀系数、弹性模量和钠膨胀系数、空气反应性、CO2反应性等多种理化性能测定,以适应当前铝用炭素产品在生产、贸易、使用过程中对各项性能指标的精确分析及快速检测的需求,为产品标准质量水平的提高提供支撑。(3)依托国家及有色行业在绿色、低碳、智能制造等标准体系建设的大方针,完善铝用炭素行业绿色、低碳、智能制造标准体系,加强能耗限额等管理标准建设,推进相关标准的制修订,促进企业改进工艺和设备,配备高效末端治理装备,解决能耗高、环境污染问题,促进我国环保事业的发展,提高我国铝用炭素整体的制造、创新水平,开发出节能的工艺、装备。

4 总结

为提高铝用炭素产品的质量,政府的宏观调控是十分必要的,政府部门在加强对相关企业的管理的过程中,合理的行业标准则可以为其提供重要的技术支撑。相关的低碳标准、能耗限额标准、烟气排放标准、资源回收利用指南等,不仅可以指导企业在生产过程中贯彻绿色发展的理念,更为政府监管提供有效的助力。铝用炭素作为铝行业践行绿色发展的重点领域,是铝冶炼和加工污染防控源头行业,因此,逐步提高产品标准质量水平,不断完善方法标准,推行节能与绿色标准体系建设,促进企业改进工艺和设备,配备高效末端治理装备,解决能耗高、环境污染问题,对实现铝用炭素行业及整个铝工业的可持续发展具有重要意义。