液化木薯淀粉对改性酚醛树脂的性能影响及结构表征*

方建林 莫海林 刘金明 侯志兵 甘卫星,

(1. 广西大学资源环境与材料学院,广西 南宁 530004;2. 广西师范大学环境与资源学院,广西 桂林541006;3. 资源县天盛新型材料开发有限公司,广西 桂林 541407)

酚醛树脂具有胶接性能好、耐水、耐热等优点,在户外应用时性能优于脲醛树脂,且甲醛释放量较低,因而被广泛用于人造板行业,发展空间广阔[1-2]。近年来,随着我国经济飞速发展,对人造板的需求逐年提高,酚醛树脂的用量也随之增加。然而,由于石化产品价格不断升高,使得以苯酚为主要原料的酚醛树脂价格长期居高不下,并因毒性较大和固化较难等因素限制了其更加广泛的应用[3-6]。本课题组多年致力于糖基树脂木材胶黏剂的研究[7-10],将木薯淀粉经苯酚液化后制备淀粉基改性酚醛(APF)树脂用于结构人造板的生产。相对于用苯酚液化木材、树皮和竹子等制备改性的酚醛树脂[11],APF树脂更加节能环保。广西境内木薯淀粉产量大、资源丰富、价格便宜,具有较大的开发潜力。笔者曾对苯酚液化木薯淀粉的工艺及液化产物的结构进行了相关探讨[12],在此基础上,本文采用苯酚与木薯淀粉质量比单因素条件,对APF树脂胶合强度及甲醛释放量进行研究,并采用FT-IR、SEM等表征其结构,以使其更好地融合于现代人造板生产工艺条件。

1 材料与方法

1.1 材料

苯酚,分析纯,天津市致远化学试剂有限公司;浓硫酸,甲醛溶液(37%,WB),分析纯,成都市科龙化工试剂厂;木薯淀粉,广西自治区崇左市龙州县珍龙淀粉责任有限公司;氢氧化钠,丙酮,分析纯,天津市博迪化工有限公司;面粉,食品级,市售;桉木单板,广西震铄木业有限公司;蒸馏水等。

1.2 设备

电子天平(JM-B20002),上海越平科学仪器(苏州)制造有限公司;数显型悬臂式恒速强力电动搅拌机(GZ120-S),上海一科仪器有限公司;电热恒温鼓风干燥箱(101A-2B),上海精宏实验设备有限公司;旋转蒸发器(RE52S),上海亚荣生化仪器厂;循环水式多用真空泵(SHZ-D),河南省予华仪器有限公司;傅里叶变换红外光谱仪(Nicolet iS 50),美国赛默飞世尔科技公司;场发射扫描电镜SEM(Hitachi SU8220),日本日立公司;酸度计(PHS-3E),天津市赛得利斯实验分析仪器制造厂;旋转黏度计(NDJ-9S),上海平轩科学仪器有限公司;微机控制电子万能力学试验机(CMT5504),东莞市力显仪器科技有限公司;精密推台锯(MJ-263C1-28145),山东东维木工机械有限公司。

1.3 试验方法

1.3.1 木薯淀粉液化

按表1设计的液化参数质量比称取苯酚与木薯淀粉,并放入四口烧瓶中,搅拌并加热,缓慢加入浓硫酸调pH至2~3,升温至150 ℃后保温90 min,然后快速冷却至70 ℃,缓慢加入质量分数为40 %的NaOH溶液,调pH至7~8并保温40 min,得到淀粉的液化产物,呈黑色无明显沉淀的均一液体。

表1 液化参数Tab.1 Liquidation parameters

1.3.2 APF树脂合成

称取质量分数为 37 %甲醛溶液(总量的80 %)加入到上述所制的均一液体中,再加入质量分数为 40 %的NaOH溶液调 pH至9~10,在70~80 min内缓慢升温至(88 ± 2)℃后降温至 60 ℃,最后加入剩余的甲醛溶液(总量的20 %),在50~60 min内缓慢升温至(88± 2)℃,在此条件下反应至黏度达到65~100 mPa·s(25 ℃),得到黑色均一的APF树脂。

1.3.3 酚醛树脂合成

将苯酚和NaOH加入四口烧瓶,搅拌加热至 45 ℃,缓慢加入质量分数 37 %的甲醛(总量的80 %),在70~80 min内升温至(88 ± 2)℃后降温至 60 ℃,再加入剩余的甲醛溶液(总量的20 %),缓慢升温至(88 ± 2)℃,在此条件下反应至黏度达到65~100 mPa·s(25 ℃),得到红棕色均一的酚醛树脂(PF)。

1.3.4 液化残渣率测定

称取定量的木薯淀粉液化产物,用丙酮稀释溶解后,将稀释溶液在布氏漏斗中进行抽滤,继续用丙酮冲洗漏斗,直至得到无色残渣。将收集的残渣放入恒温干燥箱中,在 105 ℃下干燥至恒重,最后取出并称重,残渣率按式(1)计算。

式中:yR为液化残渣率,%;mr为绝干残渣质量,g;mA为液化前淀粉质量,g。

1.4 胶合板制备与性能检测

1.4.1 胶合板制备

在APF树脂中加入树脂质量为15 %的面粉,搅拌均匀作为胶黏剂备用。选用含水率为5%~8 %、厚度为1.7 mm、幅面为425 mm × 425 mm 的桉木单板,双面涂刷胶黏剂,施胶量为332 g/m2,压制三层胶合板。预压15~20 min后进行热压,热压温度为150 ℃,热压压力为1.2 MPa,热压参数为65 s/mm。

1.4.2 胶合强度测试

分别按照GB/T 9846—2015《胶合板》与GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》制作试件、测试胶合板强度(Ⅰ类板)。

1.4.3 甲醛释放量测定

按照 GB/T 17657—2013中干燥器法测定胶合板甲醛释放量。

1.4.4 FT-IR测定

将树脂样品于-70 ℃ 冷冻干燥处理 24 h,然后置于傅里叶变换光谱仪中进行ATR测试。以空气为扫描背景,晶体为金刚石,波数范围为450~4 000 cm-1,分辨率为 4 cm-1,扫描次数为 64 次。

1.4.5 SEM测定

取适量待测样品置于冷冻干燥机中,于-70 ℃下处理24 h后取出,研磨成粉末并过100目筛。对粉末样品进行喷碳镀金处理,使用场发射扫描电镜观察样品形态。

2 结果与分析

2.1 木薯淀粉添加量对残渣率的影响

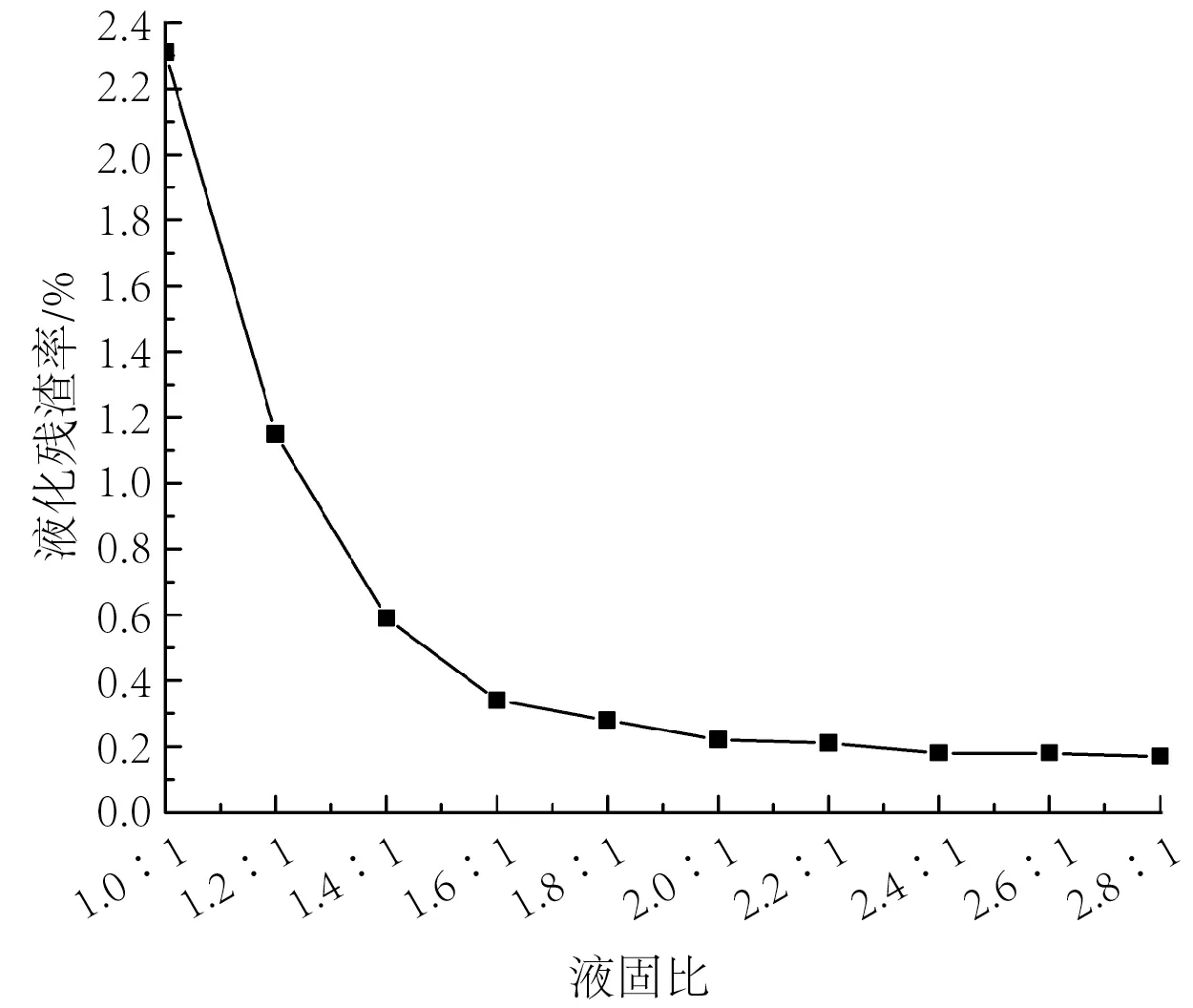

如图1所示,随着液固比增加,液化残渣率呈明显下降趋势。随着苯酚与木薯淀粉质量比增加,木薯淀粉液化产物的残渣率逐渐减小,即液化效率逐渐提高。以液固比在1.0∶1~2.0∶1之间变化最为明显,此阶段液化产物残渣率下降了89.23 %。这可能是因为苯酚具有强极性,液固比越高,越有利于木薯淀粉分散和润胀,从而增大液化产物的溶解度,降低残渣率[13]。在液固比为2.0∶1~2.4∶1阶段,残渣率变化趋于平缓,残渣率下降17.41 %。在液固比为2.4∶1~2.8∶1阶段,残渣率基本保持不变,仅下降 0.45 %,说明木薯淀粉基本已液化完全。伍波[14]认为,高液固比条件下的液化产物处于低分子量和窄分子量分布范围,有利于液化产物的利用。

图1 不同液固比得到的液化残渣率Fig. 1 The liquefaction residue rates with diあerent liquidsolid ratios

在液固比为2.0∶1的条件下,用苯酚液化桉木、废纸、芭蕉芋渣、竹粉、木薯淀粉,液化产物残渣率分别为18.85 %、15.53 %、8.35 %、1.34 %、0.25 %,如图2所示。其中木薯淀粉液化产物残渣率最低,桉木液化产物残渣率最高,说明木薯淀粉更容易液化,从资源节约与环境保护角度考虑,木薯淀粉液化更有利于改性酚醛树脂的合成。

图2 不同生物质在苯酚液化下的残渣率Fig. 2 The residue rate of diあerent phenol liquefied natural biomaterials

2.2 木薯淀粉添加量对APF树脂胶合强度的影响

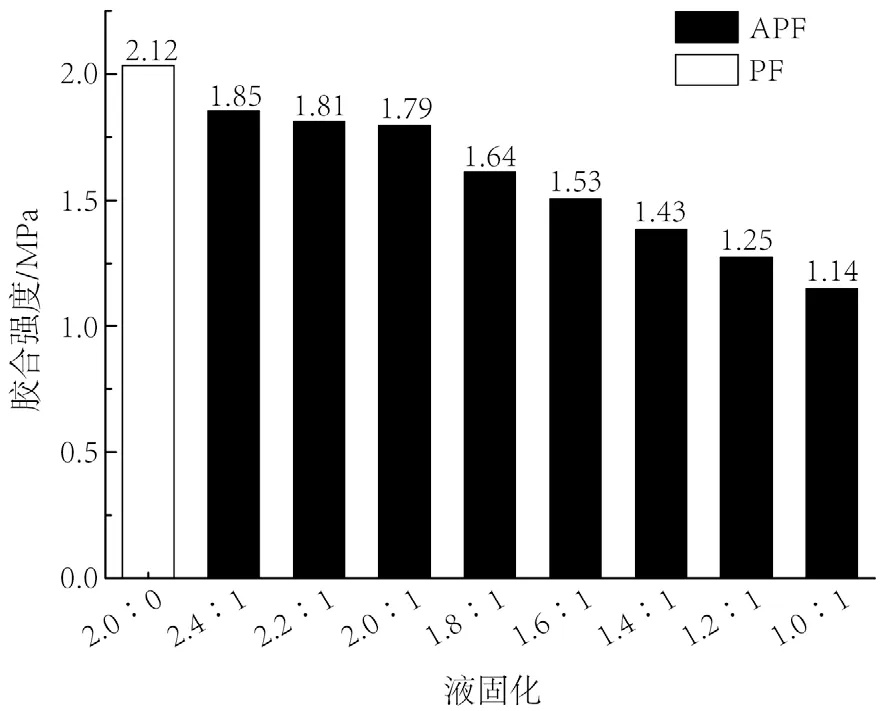

在甲醛/苯酚摩尔比为1.8、树脂黏度为65~100 mPa·s(25 ℃)的条件下,APF树脂的胶合强度随木薯淀粉添加量的增加呈逐渐下降趋势。当液固比从2.4∶1降至 1.0∶1时,树脂的胶合强度由1.85 MPa降至1.14 MPa,下降幅度达 38.4 %,但仍高于国家标准要求的0.7 MPa。这可能是由于木薯淀粉添加量的增大,增加了配方中硫酸的含量,为中和需要添加过量的碱,导致配方中硫酸钠盐含量增加,从而降低了胶合强度。同时随着木薯淀粉添加量的增大,木薯淀粉的液化降解产物过量,导致树脂中苯酚的量相对不足,从而影响树脂的胶合强度。

图3 苯酚与木薯淀粉不同质量比下对胶合强度的影响Fig.3 The eあect of diあerent quality ratios of cassava starch and phenol on adhesive strength of APF resin

2.3 木薯淀粉添加量对APF树脂甲醛释放量的影响

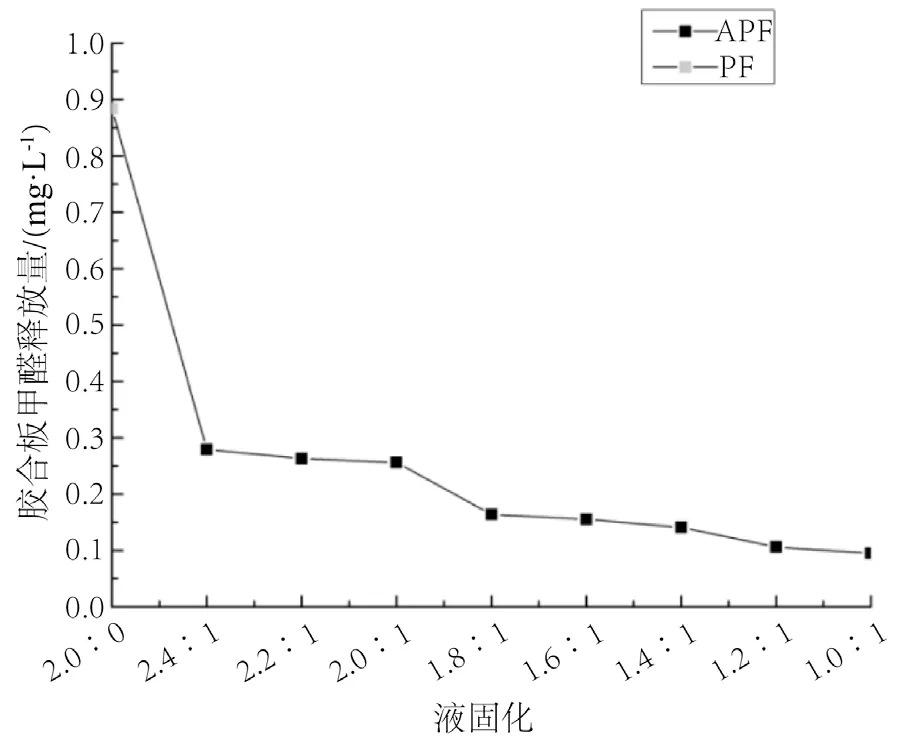

在甲醛与苯酚摩尔比相等的条件下,随着液化木薯淀粉过程中固液比的增大,合成APF树脂的甲醛释放量逐渐减小,如表2所示。如图4可见,与纯PF树脂相比,APF树脂的甲醛释放量大幅度下降,但当液固比达到1.8∶1时,降低趋势明显减缓。在液固比从2.0∶1减小到1.8∶1时,胶合板甲醛释放量明显降低,由0.256 mg/L降至0.164 mg/L。随着木薯淀粉添加量的继续增加,其游离甲醛含量降低缓慢。当液固比达到1.0∶1时,胶合板甲醛释放量为0.095 mg/L,远低于国家标准E0级(0.5 mg/L)要求。由此可见,适当提高木薯淀粉的加入量能有效降低树脂的甲醛释放量。分析原因,可能是随着木薯淀粉添加量的增大,其液化物中酚类物质的邻位和对位的活性增加,从而促进了与甲醛的反应,消耗更多的甲醛,减少了游离的甲醛量,从而使树脂的甲醛释放量呈现递减趋势。

表2 不同液固比对胶合板甲醛释放量的影响Tab.2 The formaldehyde emission of plywood with the diあerent liquid-solid ratios of liquefied cassava starch

图4 胶合板甲醛释放量变化趋势图Fig.4 Chart of changing trend about formaldehyde release of plywood

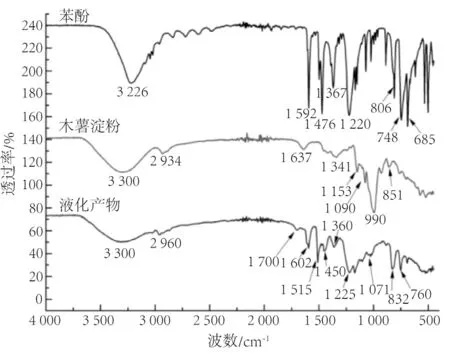

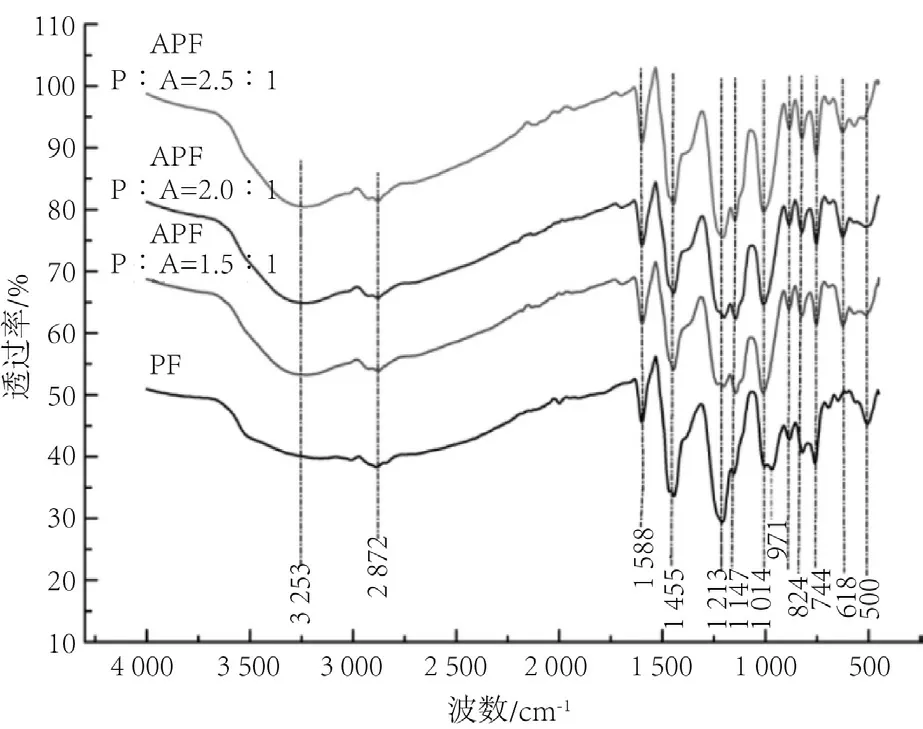

2.4 FT-IR分析

由图6可见,APF树脂相对于PF树脂在744 cm-1处的峰强增强,可能是苯环的1,2二取代后芳烃C—H键的面外弯曲振动的特征吸收,824 cm-1处有苯环的1,2,4取代后的C—H键伸缩振动,表明在芳环上可能有不同取代基的化合物形成,从而可以推断苯环上发生了取代反应[15-16]。由图6可知,1 014 cm-1处的峰型有所不同,此处是芳香醚C—O的伸缩振动,1 147 cm-1处是芳香醚C—O—C的伸缩振动。可以看出,APF树脂吸收峰明显强于PF树脂。同时,随着木薯淀粉添加量增加,吸收峰强度逐渐增强,原因可能在于木薯淀粉与苯酚发生了化学反应,导致原木薯淀粉中化学组分的分子结构变化,产生了更多具有反应活性的芳香衍生物,这表明整个产物体系活性提高[17],如图5所示。1 213 cm-1处是苯酚上的C—O伸缩振动峰,PF树脂吸收振动峰强度明显大于APF树脂,表明木薯淀粉液化产物与甲醛发生了交联缩合反应[18]。1 455~1 588 cm-1处为C==O伸缩振动和芳香族骨架振动,说明木薯淀粉液化使其化学组分与苯酚发生了化学交联反应,使碎片化的木薯淀粉小分子反应活性提高,更有利于APF树脂的合成[19-21]。2 872 cm-1处为C—H对称与反对称结构的特征峰,3 253 cm-1处出现O—H的伸缩振动,可能因为苯酚与木薯淀粉反应生成更多液化产物,导致直接参与甲醛反应的苯酚减少,O—H的强度增加。

图5 淀粉及其液化产物的FT-IR谱图Fig.5 FT-IR spectra of the cassava starch and its liquefaction products

图6 PF和APF树脂的FT-IR谱图Fig.6 FT-IR spectra of PF and APF resins

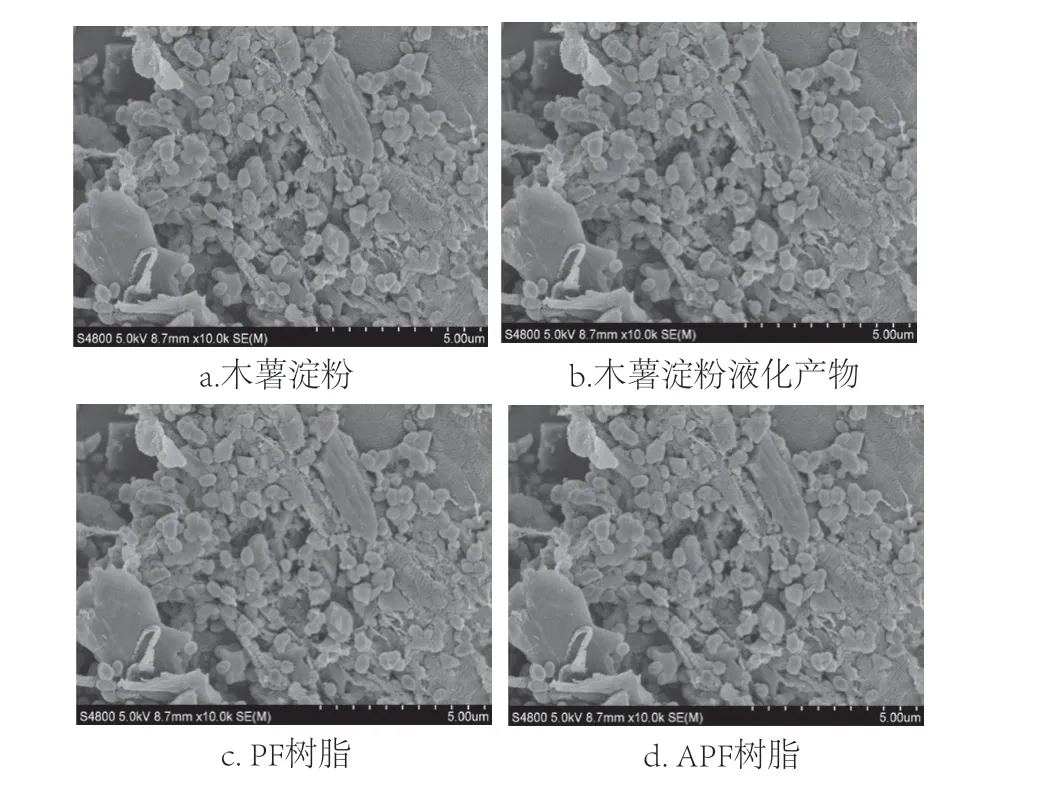

2.5 SEM分析

采用SEM对木薯淀粉、木薯淀粉液化产物、PF树脂以及APF树脂进行观察表征。由图7可知,木薯淀粉液化处理前的组织结构、细胞壁形态结构基本保持完整,淀粉颗粒多呈半球体、或一半球体一半多面体、或部分成球体。木薯淀粉液化后,其细胞壁形态结构遭到破坏,因为在苯酚和硫酸的共同作用下,分子键比较容易断裂而出现大量碎片,绝大部分细胞腔也处于开敞状态。在硫酸作用下,木薯淀粉结构在液化过程中进一步遭到破坏,不仅胞间层,细胞壁等也遭到严重破坏,同时结晶度降低[22-23]。PF树脂SEM图显示,树脂表面基本趋于一致,几乎无颗粒物质出现,而APF树脂的SEM图明显可见树脂表面仍有颗粒存在,两种树脂表面形态差别较大。结合FT-IR分析可知,在酸性条件下经苯酚液化后,木薯淀粉改变了结构特征,其分子量减小,不饱和键数量增加,使得液化产物中生成更多的羟基[12],这或许是APF树脂与PF树脂在性能方面产生较大差异的原因[24-25]。

图7 木薯淀粉、木薯淀粉液化产物、PF树脂和APF树脂的SEM图Fig. 7 SEM micrograph of cassava starch ,liquefied cassava starch,PF and APF

3 结论

1)与桉木、废纸、芭蕉芋渣、竹粉等相比,在同等液化条件下,木薯淀粉的残渣率最低,仅为0.25 %,从环保节能角度,木薯淀粉液化更有利于改性酚醛树脂的合成。在苯酚与木薯淀粉质量比单因素条件下,随着液化剂苯酚量的增加,木薯淀粉的残渣率降低,在液固比达到2.0∶1后趋于稳定,保持在0.17 %左右。

2) 在甲醛与苯酚摩尔比相等条件下,APF树脂的胶合强度随着木薯淀粉添加量增大呈逐渐下降趋势,但仍高于国家标准要求。APF树脂的甲醛释放量随着木薯淀粉添加量增大而减小,且远低于国家标准E0级要求,继续增加木薯淀粉添加量对甲醛释放量影响不大。

3)FT-IR表明,液化使木薯淀粉中的化学组分与苯酚发生了化学交联反应。SEM分析发现,木薯淀粉经苯酚液化后细胞壁结构遭到破坏,结晶度降低,PF树脂表面趋于均匀,而APF树脂表面仍有颗粒存在,说明APF树脂产生了更多的活性芳核衍生物,总体活性增强,易于发生化学交联反应。