一种集成模块化控制驱动模块研制

岳宗帅 齐 冲 苗世亮 张丽玉 林强强 李 宏

(北京精密机电控制设备研究所 航天伺服驱动与传动技术实验室,北京 100076)

为满足产品安装空间小、功质比要求高的特点,本文提出了一种高度集成化智能机电作动器方案将控制驱动模块和机电作动器集成一体化设计方案,其中控制驱动模块是产品的控制核心。高功率密度控制驱动模块设计技术是实现智能机电作动器的关键技术之一。

控制驱动模块主要实现的功能是:与上位机进行实时以太网、422 数字总线通信,采集机电作动器状态参数,经过闭环运算后输出控制量,驱动电机运动,进而控制机电作动器按照指令动作。控制驱动一体化设计是电子控制、功率驱动、信号检测、电磁转换和结构设计等多技术的优化综合,需要将控制器、驱动器、传感器、电机等部组件在狭小的空间内实现有机融合,才能实现最佳的体积、重量和功率结合。在控制驱动一体化设计过程中,除了控制精度、响应速度、可靠性等指标外,更加重要的是从系统角度出发,如何将各部分集成在一起而互不干扰。本项目研制攻关时旨在突破强干扰环境下高功率密度控制驱动关键技术:

(1)高功率密度、集成模块化控制驱动模块设计技术;(2)多组件机构优化设计;(3)高功率密度下驱动电路热设计技术;(4)强干扰电磁环境下电磁兼容设计;(5)力学环境适应性设计。

1 控制驱动模块平台设计

1.1 高功率密度、集成模块化控制驱动模块设计

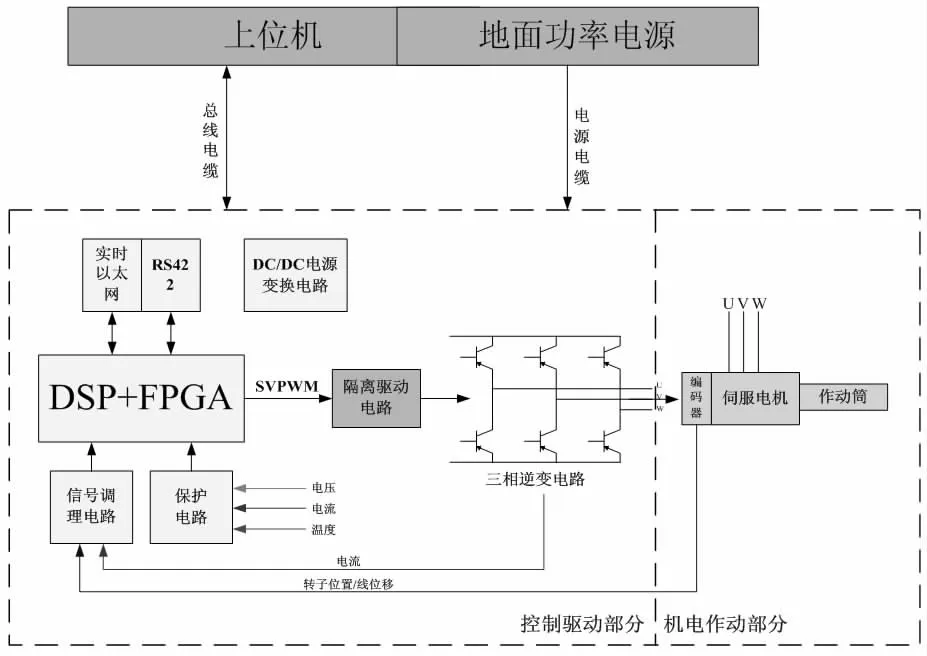

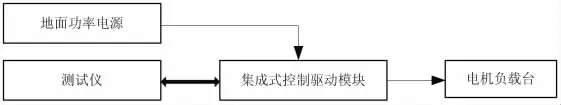

控制驱动模块采用DSP+FPGA+IGBT 方案,该方案通过数字通信总线与控制系统通讯,采集机电作动器运行参数,经过闭环运算后输出控制量,驱动电机转动,进而控制机电作动器按照指令动作。控制驱动电路主要包括DC/DC 电源变换电路、信号调理电路、保护电路、实时以太网通讯电路、RS422 通信电路、绝对式编码器通讯电路和驱动电路等。其组成原理框图如图1 所示。

图1 原理框图

1.1.1 电源滤波及变换电路设计

控制驱动模块可接受18~40V 直流电源输入,经电源滤波及变换单元,提供控制平台及负载系统所需的多路电源变换。

1.1.2 中心处理单元电路设计

中心处理单元基于DSP 处理器开发,其具有32 位的浮点运算精度、处理能力可达到150MIPS 等优点。DSP处理电路为整个控制驱动器的组成核心,其主要功能有为:与上位机通信;通过片上AD 采集电机相电流信号、电机旋转变压器、机电作动器位移传感器信号;并对机电作动器做出精确控制。DSP 片上包含16 路、轮循的、每路12 位、输入范围为0~3V 的A/D 转换器。DSP 芯片A/D 转换器采集精度可通过软件校正,达到1%左右。片上A/D 在25MHz 的ADC 时钟上时钟可达80ns。FPGA芯片选用xilinx 公司Kintex7 系列的可编程硬件控制逻辑,实现以太网通信、电流截至反馈、上电PWM 信号关断控制等逻辑控制功能。

1.1.3 实时以太网通讯电路

高速实时以太网终端卡以一片Xilinx 公司Z7 系列为核心,外围扩展网络PHY 等器件,完成终端卡所需的网络数据收发、链路层协议处理、传输层协议处理等功能。高速实时以太网终端卡的总体框图如图2 所示。

图2 高速实时以太网逻辑框图

1.1.4 驱动电路设计

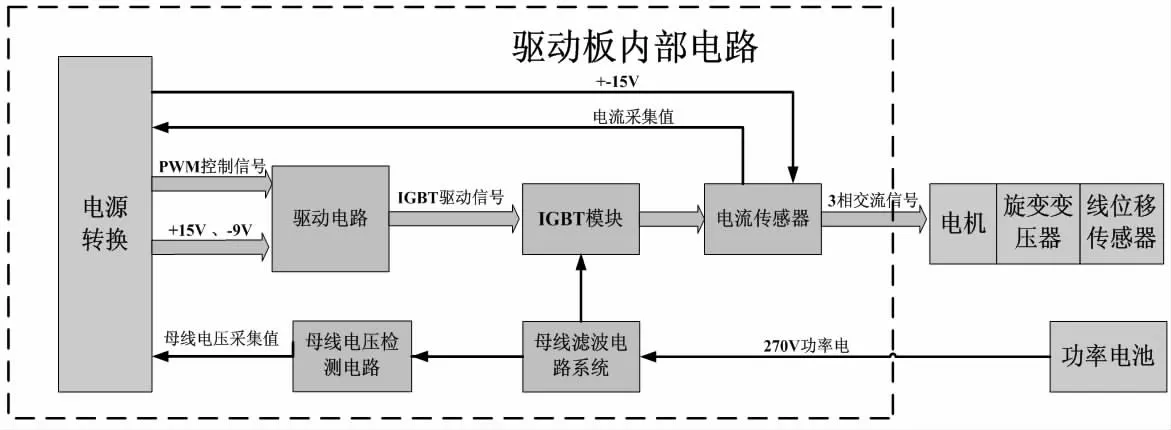

驱动板的主要功能是接收PWM控制信号并转化为IGBT 驱动信号,驱动IGBT 将270V 功率电转化为三相交流电,从而驱动机构做直线运动。驱动板的主要功能包括:IGBT 驱动电路、电流检测电路、母线电压检测电路、母线滤波电路系统组成如图3 所示。

图3 驱动板内部原理图

1.2 多组件机构优化设计

控制驱动模块嵌入在智能机电作动器内,省去控制驱动模块与机电作动器之间的电缆网和连接器,使得伺服整体结构尺寸调整,内部结构布局调整,电路布局布线重新设计。

控制驱动模块分为控制部分和驱动部分,控制部分包括电源板和控制板两块板组成,驱动部分由驱动板和薄膜电容组成。电源板通过柔性印制板与外部电连接器相连;电源板与控制板之间也通过柔性印制板连接;控制板通过超微矩形电连接器J63(A)与电流传感器和编码器相连;控制板通过超微矩形电连接器J63(A)与驱动板连接。控制部分安装作动器前部作动杆上方,驱动部分安装在电机上方。

薄膜电容采用专用定制款电容模组,根据安装空间设计电容模组外形,使结构更紧凑,经过与厂家初步沟通,尺寸75×110mm,高度20~25mm 可以实现约575V 100uf 的薄膜电容值。薄膜电容结构设计时保留DC 和AC 接线位置,便于接线的同时可以起到一定绝缘保护功能。

1.3 高功率密度下驱动电路热设计

驱动电路的热设计方案抛弃传统控制驱动器壳体作为散热面的设计,将控制驱动模块安装固定于散热板上,并通过减振器将散热板整体固定于电机上方。设计驱动模块部分叠层顺序为电容模组→驱动板→IGBT→导热绝缘垫→散热板→减振器→电机。

铝合金散热板将功率器件工作过程中散发的热量快速有效地传导至整个散热板,确保功率器件局部温度不会在短时高负载工况下过热,导致功率器件失效。本设计通过以下几点确保产品热设计满足使用要求:

(1)经过系统优化设计,提高电机工作电压及力矩系数,在输出力矩时需求的相电流降低,因此电机及功率器件发热均降低。

(2)相电流降低后,功率器件导通损耗及开关损耗均能降低,功率器件总耗散功率降低,发热减小。

(3)驱动模块与电机之间通过导热率较低的柔性非金属材料填充,实现长时间工作时驱动模块缓慢向电机散热。

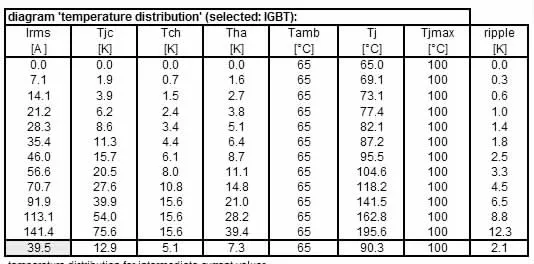

利用Infineon 公司提供的IPOSIM开展热设计计算,在产品执行正弦信号时最大Iq 电流为55.6A,IGBT 模块总损耗(含IGBT 损耗和二极管损耗)为52W;扫频试验IGBT 总损耗为70W;按照正弦信号工作两个周期共50s和扫频试验50s 计算,共计发热6100J,考虑铝合金支撑板热容,理想情况下铝合金支撑板平均温度为65℃;Tja为25.3℃;最终IGBT 结温Tj 为90.3℃。热设计计算如图4 所示。

图4 热设计计算结果

1.4 强干扰电磁环境下电磁兼容设计

电机与功率器件是主要的电磁干扰来源,设计上将功率驱动电路布局在电机上部,将主要干扰源集中防护,且缩短了电机与功率驱动电路之间的线缆长度,避免强电线缆靠近弱电端走线。

控制电路布局在作动筒上部,尽量远离强电干扰源;提高弱电电路的抗扰能力,针对功率器件开关频率基波及其高次谐波针对性设计滤波防护;信号线缆采用双绞屏蔽线传输,如果必要可安装磁环抑制共模干扰;模拟量信号包地保护处理;关键信号如电机转子位置和线位移信号采用数字信号传输,提高抗绕能力。

通过电磁屏蔽条实现控制驱动部分壳体与作动器金属结构件之间的电磁密封,避免强电磁辐射影响弹上其他设备,密封条位于壳体凹槽内部,通过压缩变形保证接触平面连续。

1.5 力学环境适应性设计

电子产品采用紧凑化、扁平化设计,避免多层层叠安装导致振动量级放大;通过试验研究分析控制驱动模块的力学环境特性,合理选用冲击缓冲材料缓解振动冲击强度;控制驱动模块内部通过板级减振器固定安装,以适应力学环境条件,提高抗振能力。

控制部分安装作动器前部作动杆上方,外包络尺寸为均为45mm×120mm,与作动器之间采用定制的M3 的金属减震器,进行板级减震措施。减振器直接安装于机电作动器的作动组件上部,安装4 只减振器,控制电路重量约300g。

驱动电路安装在散热板上,外包络尺寸为75mm×110mm,采用M5 的非金属减震器减振器安装于机电作动器的电机上部,减振器选用非金属减振器产品,单只可承受100~250g,谐振频率30~300Hz。散热固定板共安装4 只减振器,最大可承受1.0kg,驱动电路重量约为850g,满足使用要求。

2 永磁同步电机加载试验

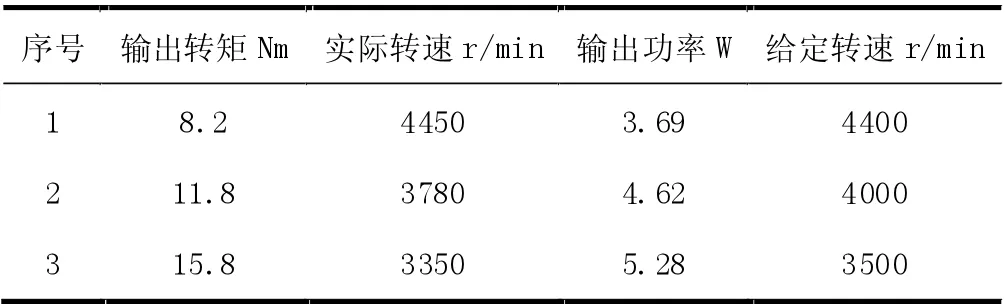

考核电机、控制驱动模块和控制软件匹配性,验证电机的输出能力对产品的满足性。通过地面功率电源为控制驱动模块提供270V 的直流动力驱动电能,通过产品测试仪为控制驱动模块提供28V 控制电,并通过以太网总线与控制驱动模块进行通讯和数据交互,控制集成式机电作动器按照指令运动,试验原理框图如图5 所示。

图5 产品地面验证试验原理框图

其测试方法为伺服控制模块驱动电机按照设定的转速进行稳定工作,通过电机转矩加载设备对电机输出轴施加规定的负载力矩,测试电机在不同转速、转矩条件下的工作性能,此次试验加载的力矩分别为8Nm,12Nm 和16Nm,设定的时间20s,试验中控制器给定转速分别为4400r/min,4000r/min 和3500r/min,带载试验数据如表1 所示。

表1 电机负载特性试验

3 结论

本项目高功率密度、集成模块化控制驱动模块已完成电机负载特性试验,试验结果见表1 满足设计要求。5Kw 控制驱动模块的研制及成功应用,其集成模块化设计思路可提高大功率电力电子产品机构的设计水平。该项目在控制驱动模块研制过程中采用了多组件机构优化设计、驱动电路热设计技术、电磁环境下电磁兼容设计,并创新的应用了板级减震器等板级减震器固定安装,以适应力学环境条件,提高产品的抗振能力,提高了控制驱动模块的力学环境适应性设计水平和可靠性有重要意义。