Mg-Sn-Pr三元系富Mg端液相投影图实验研究

镁的密度约为1.74g/cm

,是最轻的工程材料之一,镁合金较其它合金具有很大优势,其密度远小于铝、钛、铁等

。镁合金比强度高、比刚度高、阻尼性高、减振性好及电磁屏蔽性好,利于回收及循环利用。这些优点使镁合金在航空航天业、汽车工业、电子通信业,医用器材等领域有着广泛应用,被誉为当代绿色工程材料

。但Mg-Al系合金的高温蠕变性能差

。由于Sn与Mg能生成高熔点的Mg

Sn相,从而能提高镁合金的高温性能

;轻稀土(La,Ce,Nd,Pr,Sm)是用于改善Mg合金性能的常用元素

。因此Mg-Sn-Pr三元系相图的研究对新型高温镁合金的研发具有重要的意义。目前对多元系镁合金凝固次序及相变研究还较少,但这些信息是获得合理相图热力学优化数据所需要的关键信息。本研究运用高频感应炉制备铸态合金样品,通过观测铸态样品的显微结构,确定每个合金的初晶相及凝固次序,最后绘制出Mg-Sn-Pr三元系富Mg端的液相面投影图,为Mg-Sn-Pr三元系的相图热力学优化提供宝贵的液相投影图数据。

1 样品的制备及分析测试

本研究所采用的Mg、Sn及Pr三种元素的含量均为99.99%。采用高频感应熔炼的方法制备合金样品。高频感应炉熔炼具有几个优点。首先,由于加热体只包括金属,加热过程短,可以迅速获得高温。其次,由感应电流产生的金属熔池的自然搅拌使合金均匀化。线圈是高频感应炉的主要部件。它是空心的高导电性铜水冷管缠绕成螺旋线圈。线圈包含在钢壳内,并使用磁屏蔽来防止支撑壳发热。由于高频感应熔炼是在内衬坩埚中进行的,因此要选择在操作温度下不会与熔融金属发生反应的内衬材料。本研究中选用高温稳定性较好的Al

O

坩埚。同样预先处理好总重约3g的样品放置于Al

O

坩埚中,然后将Al

O

坩埚放置于石墨上,罩上石英玻璃管,抽至一定真空后通入约0.2Mpa的氩气进行保护。理论上充入氩气越多,对Mg的挥发抑制就越好。但鉴于石英玻璃管的强度及从实验安全的角度考虑,充入氩气不超过0.2Mpa。高频感应加热是产生高频磁场作用于样品之上,对样品感应产生涡流电流及焦耳热使其熔化。金属Pr中的涡流电流不强,产生的焦耳热难以将其融化。而石墨能迅速产生涡电流且导热性强,因此还需要通过石墨来加强样品的加热效率。熔炼样品过程中可以观察到Sn是最先熔化的,其次到Mg,最后才到Pr,并且不同成分样品其加热过程中反应剧烈程度有很大不同,Pr含量较多时,因为Pr在高温中化学性质较为活泼,会在其临近完全熔化前出现飞溅及微微的爆鸣声。此时则证明合金样已经熔化,需要迅速降低电流保温一定时间,待样品被涡流搅拌均匀即可。熔炼好的样品待其冷却后,应立刻放入装有石蜡的试管中保存,以防止含稀土Pr的样品在空气发生氧化反应。

让他惊讶的是,那人不是她。他立即意识到,是小偷从阳台翻了进来。他就冲着正在客厅翻东西的小偷大喝一声:住手!小偷和他就在客厅里躲躲闪闪地打斗起来。小偷在黑暗中挥舞着尖刀刺来刺去,但都被他躲开了。

制备金相样品是显微结构分析实验前必不可少的工作。为了便于之后磨样及扫描电子显微镜的装样要求,本研究制备的金相样品直径约22mm,厚约为12mm。镶样的方法大致分两种,一种为医用牙托粉为镶嵌料的冷镶法,一种为以酚醛塑料或电玉粉为镶嵌料的热镶法。由于本研究磨样及短暂存储样品过程中均会采用无水乙醇,其对牙托粉有一定溶解作用,从而会造成较多的孔洞,不利于扫描电镜实验的进行。而且牙托粉导电性较差,也将影响扫描电镜的成像。因此经过前期的实验探索,决定使用热镶法进行制样。热镶采用的是黑色酚醛塑料粉,其导电性较好,利于扫描电镜成像,并且其镶制成的样品质地较为紧密,不易无水乙醇,因此在抽真空过程中比较顺利。制备时先将合金样品平整地放入约22mm的金相试样镶嵌机(沈阳科晶自动化设备有限公司,XQ-2B型金相试样镶嵌机)模具中,填入高度约16mm的黑色酚醛塑料粉,加热至135℃,保温10分钟并压制紧密。

磨样是制备标准金相样品关键步骤,样品磨制的好坏极大影响金相显微组织的观察效果。本研究采用自动磨抛机(莱州市蔚仪试验器械制造有限公司,MoPao2S型自动磨抛机)进行磨制样品。将镶嵌好的样品,放置于磨抛机卡盘上,压力设置为12N,转头及底盘转数分别为50r/min及400r/min。选取颗粒度为600目,800目,1200目,1500目,2000目砂纸各一张,单张磨制时间为180秒。磨制过程中为了减少样品的氧化,则不能采用常规的水来作为冷却液,改为采用无水乙醇进行冷却。特别注意的是,每次更换砂纸应将样品用脱脂棉花擦拭干净,减少镶样粉残留在样品表面造成新的划痕。并且为了减少样品的氧化,还应将样品迅速放置于无水乙醇中保存。待更换好砂纸后方可重新放入卡盘中。抛光过程中采用羊绒抛光布进行,将样品表面先涂上0.5μm的金刚石抛光膏,放置于卡盘中,压力调整为9N,抛光120秒,之后擦拭干净样品后,涂抹上0.1μm的金刚石悬浮液再次抛光120秒。对抛光好的样品采用光学显微镜(德国卡尔蔡司AG,Axio Imager A2M型)观察其是否存在明显划痕,其次观察样品相界是否清晰,通过显微镜初步了解其相分布情况,以便于后续的扫描电镜分析,观察好的样品应立刻放置于石蜡中短暂保存减少其氧化。

铸态样品显微结构的分析是用光学显微镜初步观察相分布,但是光学显微镜对于极小或衬度不明显的相之间辨识度有限。因此对于相分布的精确确定还依靠于配备能谱仪(EDS)(英国牛津仪器,X-MAX 80型)的扫描电子显微镜(SEM)(日本日立高新技术公司,SU-8020)。由于上文提到样品必须保存于石蜡或者无水乙醇中,因此操作扫描电子显微镜前必须进行干燥处理,将样品用脱脂棉擦拭干净后放置于蒸发皿中,并使用真空干燥皿抽10分钟真空,目的是尽可能抽出样品气孔中的无水乙醇及空气。这步操作能有效提高样品在扫描电子显微镜中的成像清晰度。在扫描电子显微镜装样前,应提前剪制好需要的导电胶,再将真空干燥皿打开取出样品,迅速将样品粘牢在样品台,样品间使用导电胶连接,并连接一条导电胶至样品台,既能提高样品的导电性又能根据导电胶走向确定样品位置,便于接下来的拍摄。拍摄时应在低倍数选取相分布均匀的较大区域运用能谱仪的点扫描能确定样品的实际成分,接着调整至高倍数调整对比度及相散使各相呈现出清晰的相界,对于某些样品由于相之间相成分接近,在二次电子模式下未能清晰的分辨出各相,则还需调整至背散射模式,该模式对相之间的衬度识别度强。接着拍摄各物相的形貌及分布特征。然后选3至5个区域对各物相进行点扫描,确定各物相的原子百分数成分。

2 实验结果与分析

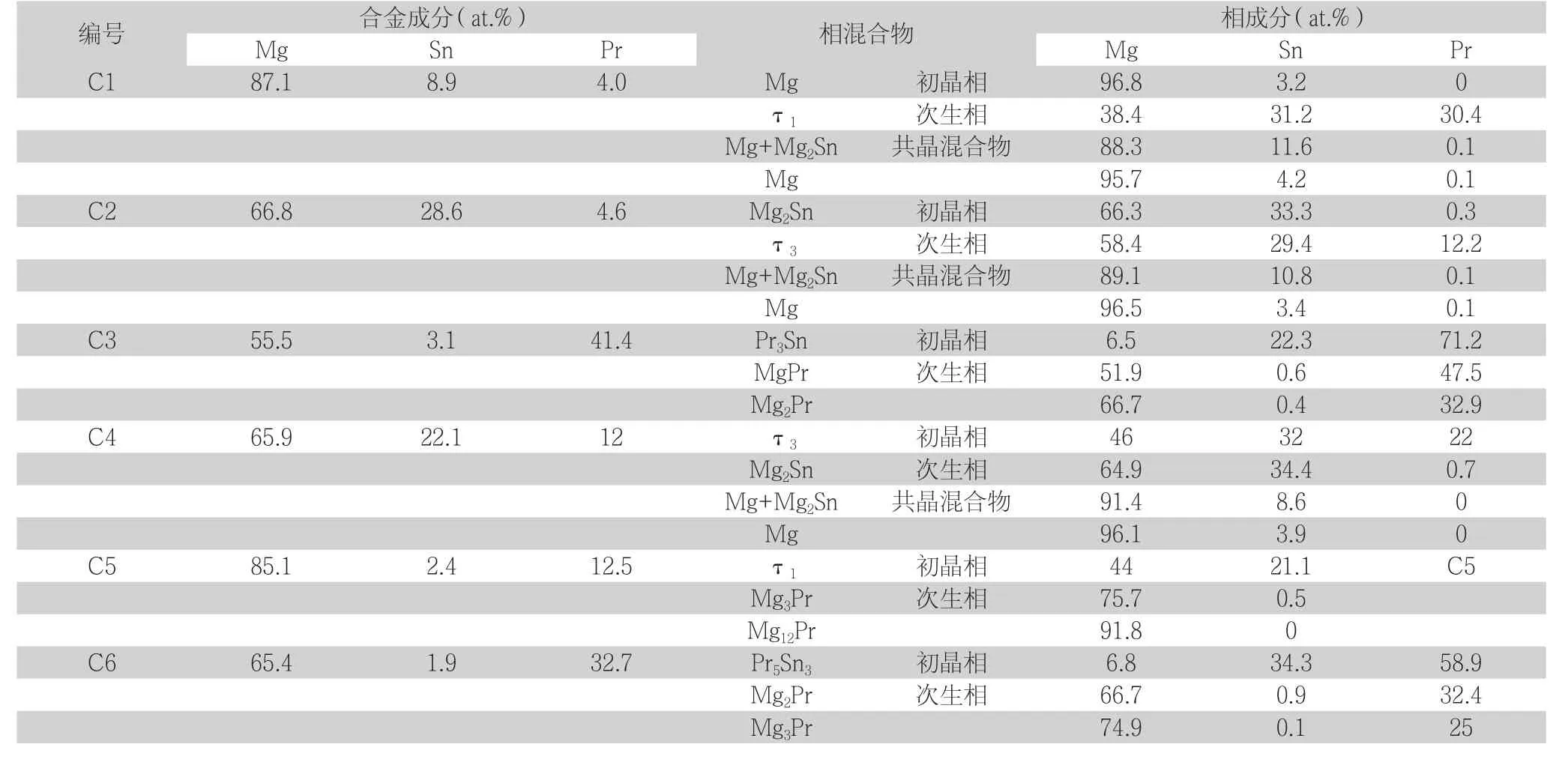

图1(a-f)给出6个初晶相区代表合金的显微照片。图1a是铸态合金C1的SEM照片,从图中能观察到,黑色相是Mg,它大块且独立,周围包裹着最后凝固的液相,因此推断Mg为初晶相。灰白色相为(τ

)(MgSnPr),它是第二个析出相,最后凝固的为Mg+Mg

Sn的共晶组织。图1b是铸态合金C2的SEM照片,从该照片可以看出三相中的深灰色相(Mg

Sn),其形貌远大于其他两相,且呈独立分布,因此推断该相为初晶相,浅灰色的相(τ

)为次生相,最后凝固的相是黑色的Mg。图1c是C4的SEM照片,从该照片可以发现灰色相(τ

)分布独立且量多,固τ

为该铸态样品的初晶相。深灰色的相为Mg

Sn,其含量远少于τ

,它是第二个析出的相。最后凝固的是Mg+Mg

Sn的共晶组织。图1d是C5合金的SEM照片。由该照片可以很容易的判断浅灰色的独立块状相(τ

)为初晶相,深灰色相(Mg

Pr)为次生相,最后凝固的是黑色相Mg

Pr。C6的SEM照片如图1e所示,灰白色相(Pr

Sn

)呈独立分布,为初晶相,黑色相(Mg

Pr)包围着初生相,固为次生相,呈连片状的灰色相(Mg

Pr)为最后的凝固相。从C3的SEM照片(图1f)中可以发现Pr

Sn呈孤岛状分布,为初晶相,包裹在初晶相周围浅灰色相(MgPr)为次生相,连片状的深灰色相(Mg

Pr)为最后凝固相。

两人来到一家咖啡店,坐到桌旁。侍者端来两杯咖啡,苏婷婷问:张阳,有什么话你说吧!张阳想了想:婷婷,离开杰克吧,你和他不合适。苏婷婷不服地:你怎么知道我和杰克不合适?张阳自信地:我能感觉出来,婷婷,我爱你。苏婷婷站起身:张阳,还有别的话吗?没有我走了!张阳无奈地:好,我不说这个了。苏婷婷刚要坐下,看见杰克和一个外国朋友走进来,二人目光相遇,杰克看看张阳……

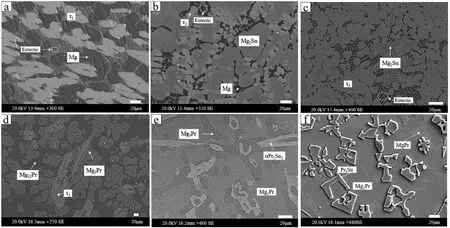

Mg-Sn-Pr部分代表性铸态合金试样的SEM-EDS及XRD测试结果如表1所示。

3 结论

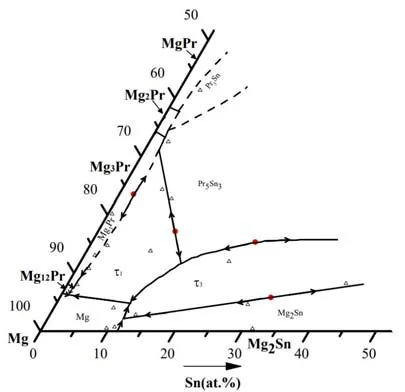

本实验用SEM-EDS和XRD实验方法,对Mg-Sn-Pr三元系富Mg端铸态合金样品进行了形貌及成分分析以及物相鉴定,综合分析所有的实验数据,共测到了Mg、Mg

Sn、τ

、τ

、Pr

Sn及Pr

Sn

等六个初晶相区,绘制出如图2所示的Mg-Sn-Pr三元系富Mg端液相面投影图。

RFID防伪平台负责对商品上的RFID电子标签进行防伪溯源信息(生产日期、物流信息等)的写入并上传至溯源信息管理平台。为了实现溯源这项功能, 采集成功的RFID标签数据还需要进行相应的处理和数据存储。防伪平台的硬件结构如图4所示:

综上所述,通过SEM-EDS和XRD实验方法,并对实验数据进行了分析,最终获得了Mg-Sn-Pr三元系富Mg端液相面投影图。该图可以为Mg-Sn-Pr三元系的相图热力学优化提供有力的支持。

[1] 吴国华,陈玉狮,丁文江.镁合金在航空航天领域研究应用现状与展望[J].载人航天,2016,22(03):281-292.

[2] 曾小勤.稀土镁合金研究与应用进展[J].稀土信息,2016(02):26-29.

[3] 王梦南.新型Mg-Al-Zn系镁合金的高温蠕变性能研究[D].吉林大学,2019.

[4] 谷雄杰.镁空气电池用Mg-Sn基阳极材料的组织特性与放电行为研究[D].太原理工大学,2021.

[5] 曾小勤,陈义文,王静雅,丁文江.高性能稀土镁合金研究新进展[J].中国有色金属学报,2021,31(11):2963-2975.