基于EDEM的自扰动内勺式大豆精密排种器的设计与试验

牛媛媛 徐铭辰 屈哲 安雪 李赫 余永昌

摘要:为提高大豆精密排种器的充种性能,研究了一款自扰动内勺式大豆精密排种器,通过搅动杆随排种轴的转动提高了排种器勺轮孔内的充种率。研究测量了黄淮海地区常见大豆品种的物理参数,并应用EDEM软件对自扰动内勺式大豆精密排种器进行了仿真试验。结果表明,单粒率最大为97.15%,最小为94.81%;重播指数最大为3.84%,最小为1.95%;漏播指数最小为0.52%,最大为3.64%。台架试验结果显示,单粒率最小为93.31%,重播指数最大为3.92%,漏播指数最大为4.03%,与仿真结果的最小单粒率误差为1.01%,最大重播指数误差为2.08%,最大漏播指数误差为9.68%。说明应用EDEM软件分析自扰动内勺式大豆精密排种器的工作过程是可行的,可以为排种器的优化提供理论基础。

关键词:大豆;精密排种器;EDEM;排种性能;设计;仿真;台架试验

中图分类号:S223.23 文献标志码:A

文章编号:1002-1302(2022)11-0202-06

收稿日期:2021-07-27

基金项目:国家大豆产业技术体系建设专项(编号:CARS-04)。

作者简介:牛媛媛(1987—),女,河南南阳人,硕士,讲师,主要从事农业机械及其自动化研究。E-mail:874086154@qq.com。

通信作者:余永昌,教授,主要从事农业装备与机器系统的研究。E-mail:hnyych@163.com。

大豆是中国主要的粮食作物和油料作物,是中美贸易战的首要竞争对象。随着人们生活质量的提高,对豆制品的需求也越来越高,因此,大豆产量不仅对我国农业竞争力至关重要,也关系着我国的粮食安全。播种是农耕的重要环节,其作业质量严重影响着作物生长与产量,而排种器是播种机的关键部件,排种器的性能直接影响着播种质量的好坏。目前精密排种器的充种有内充种式、外充种式和侧充种式,由于大豆在播种期间对种子的完整性要求极高,种皮一旦出现损伤就会影响后期种子的发芽和出苗,而内充种式排种器由于其特殊的充种方式可以对种皮起到一定的保护作用,因此,内充种式排种器在播种应用方面备受好评。EDEM是目前工程研究中常用的一款离散元模型分析软件,在农业上的应用也越来越广泛,不仅可以用于农机的结构设计,还可以用来优化零部件的结构参数。

目前关于EDEM软件的研究主要集中在农业机具的优化设计。朴顺男等利用离散元方法模拟分析了双翼式深松铲在土壤中的运动过程,通过研究深松铲结构参数和耕作速度对深松铲耕作阻力的影响规律,最终确定了双翼式深松铲的最佳工作参数,即铲翼翻土角为30°、起土角为30°、耕作速度為0.75 m/s时双翼式深松铲的耕作阻力最小。刘宏新等根据排种器的工作原理,对置斜盘高速精密大豆排种器进行建模,并利用工程离散元方法模拟分析了对置斜盘高速精密大豆排种器的排种性能,结果表明种盘最佳倾角为20°、排种盘转速为22.01~29.41 r/min时的平均合格指数提高了3.6%。史丽娜等利用EDEM软件针对果园不同地块土壤肥力问题对有机肥深施机施肥控制系统的施肥转盘旋转角度与施肥流量进行仿真,与田间试验结果对比后显示施肥结果一致性良好,施肥量的变异系数最大为1.9%。顿国强等利用EDEM软件对优化设计的外槽轮式排肥器进行仿真分析,并对2种排肥器的排肥流量均匀性进行对比,验证试验结果较仿真结果误差均小于2%,说明仿真具有较好的应用性和可靠性。张大斌等针对烟秆拔秆粉碎机进行结构参数优化设计,利用EDEM对拔秆刀辊进行切削烟垄的功耗仿真分析,结果显示作业平均功耗为 3.02 kW,与公式推导值误差为5.63%,验证了设计的合理性。聂庆亮等对花生分级机进行设计计算,并利用EDEM软件对其进行仿真分析,通过仿真确定了影响分级精度的主要因素,并结合试验验证得到最佳参数,在最佳参数下花生种子的分级精确率可达 93.69%。

上述研究充分说明了EDEM软件可以很好地用来优化设计农机零部件的结构参数,但是上述研究中没有应用该软件对大豆内充种式排种器的扰动装置进行优化设计和分析,而自扰动装置可以提高内充种式排种器的充种性能。因此,本研究利用EDEM优化设计自扰动内勺式大豆精密排种器,旨在提高大豆精密排种器的充种性能,从而提高排种器的工作质量。

1 总体设计与工作原理

1.1 总体设计

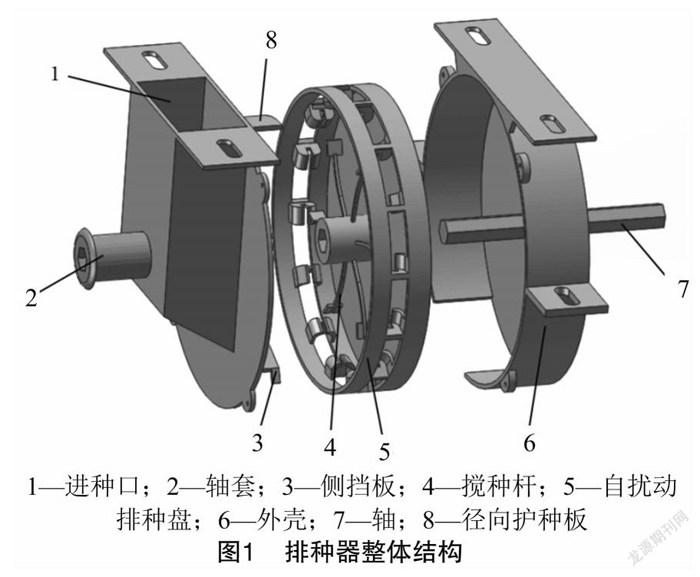

自扰动内勺式排种器主要由自扰动排种盘、外壳、进种口、径向护种板、搅种杆、轴等组成,排种器整体结构如图1所示。该排种器结合了内充种排种器和勺轮式排种器的优点,有良好的充种性能,能够实现清种定量准确,投种均匀。

1.2 工作原理

自扰动排种盘安装在排种器内腔,通过改变齿轮传动比和地轮转速比将地轮转速和动力传递给排种器,并改变其转速,排种盘每转1圈完成1个排种周期。如图2所示,排种器的主要工作过程分为充种、清种、护种和排种4个部分。种子从排种器的进种口倒入后进入存种室,随着排种盘的转动,种子在离心力、重力、搅种杆和种子群的共同作用下,使靠近勺轮孔的种子进入勺轮孔中;勺轮孔中的种子在排种盘的转动作用下进入清种区,勺轮孔内多余的种子在重力的作用下从勺轮孔内掉落,只保留1粒种子;当种子进入护种区时,种子在护种板的保护作用下进入排种区;勺轮孔的种子进入投种区,在重力、离心力和刮种板的作用下完成整个排种过程。

2 关键结构与参数设计

2.1 排种盘结构设计

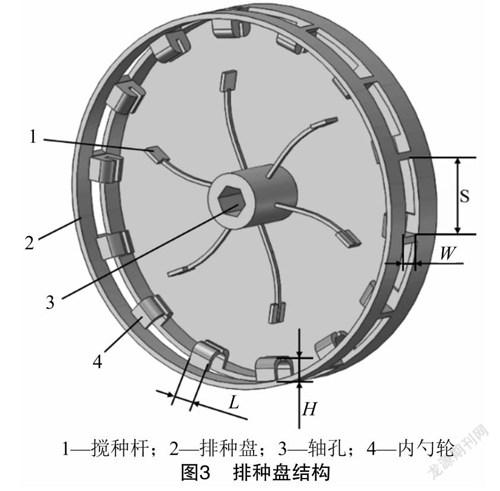

排种盘是自扰动内勺式排种器核心部件,排种盘结构尺寸的合理设计和参数确定是提高播种质量的必要条件。在结构设计过程中不仅要保证勺轮孔空间的尺寸,还要保证适宜的隔板倾斜角度。当勺轮孔的空间不足时,种子无法进入勺轮孔易造成漏播;当勺轮孔的空间过盈时,易造成重播。当隔板倾斜角度过大时,进入勺轮孔内的种子过多,在清种过程中需要的时间会加长,易造成勺轮孔进入护种过程时勺轮孔内种子超过1粒,导致重播;倾斜角度过小时,种子群进入勺轮孔需要的时间较长,在有效时间内降低了排种盘勺轮孔内的概率,导致勺轮孔无种子,易造成漏播(图3)。因此,在设计排种盘时要充分考虑大豆种子的尺寸和空间排布。

2.2 勺轮孔结构尺寸

为使得排种盘有较好的排种性能,达到单粒精密排种的效果,确定排种盘参数特选用黄淮海地区种植的3个大豆品种进行物理参数测量,以实现该地区系列大豆的精密播种。其中选取河南地区主要种植的品种商豆1201、皖豆35、中黄13为研究对象,随机选取该3种大豆种子各100粒,实测百粒质量为24.61、19.01、22.53 g,使用数显电子游标卡尺(精度0.01 mm),测量种子的长L、宽W、厚T,并计算种子的球形度、平均粒径、标准差(表1)。根据相关研究计算大豆的几何平均直径GMD和球形度Φ,其计算公式为式(1)、式(2),大豆种子在均径方面的变异系数在一定程度上能够体现出大豆种子均值上的离散程度,计算公式为式(3):

GMD=(LWT);(1)

Φ=(LWT)/L;(2)

C=SM×100%。(3)

式中:L为种子的长;W为种子的宽;T为种子的厚,C为几何平均直径变异系数;S为标准差;M为平均值。

通过表1可知,5个品种的长度L均值在7.62~8.94 mm,选取型孔长度M为11 mm;宽度W均值在7.18~7.43 mm,选取型孔宽度P为9 mm;厚度T均值在5.87~6.29 mm,选取型孔深度H为 7.5 mm。该排种器的排种盘外半径R为140 mm。

勺轮孔每次取种个数与型孔参数和种子大小有直接关系,其主要参数为排种盘勺轮孔总长S、宽度P、有效长度L及勺轮孔的深度H。排种器在工作时,为了能够顺利完成取种,至少要保证1粒种子能够完全进入勺轮孔容种空间内,勺轮孔的宽度W应不小于d(最大种子直径),勺轮孔上边缘到排种盘内壁的有效距离深度H应不小于d(图4-a)。为了保证单粒精播,避免重播,种子进入勺轮孔后,多余的种子应能够及时清除,使勺轮孔只保留1粒,若勺轮孔的有效长度L过大,当第2粒种子超过一半进入勺轮孔,在排种盘的转动下,易造成重播(图4-b)。当勺轮孔的宽度W和深度H≤d时(图4-c),种子在进入勺轮孔时,无法進入勺轮孔的容种空间,造成漏播;当勺轮孔的深度H>1.5d时,在排种盘转动时,种子受到离心力,使勺轮孔内的种子多于1粒,在清种过程中仅依靠种子自身的重力无法及时清除(图4-d),易造成重播。所以,勺轮孔的尺寸应满足:

d

0.5l

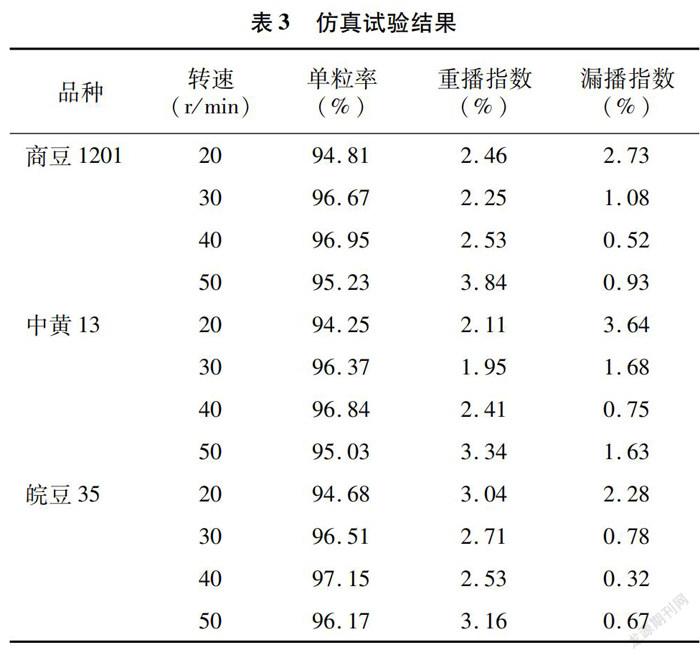

d 2.3 勺轮孔分布 排种盘是排种器的关键部件,其直径是关键的设计参数。当播种机同一前进速度、株距保持不变的情况下,勺轮孔数目与排种轴转速成反比,排种盘直径越小,周向分布的勺轮孔数量越少,所需排种盘转速越大,充种性能越差;排种盘直径越大,所需转速越小,充种性能越好,但排种器结构也随之越大。在排种盘直径一定时,排种盘上分布的勺轮孔数目越多,排种盘转速越小,有利于充种。同一直径的排种盘,若勺轮孔数目过多,相邻2个勺轮孔间隙过近,在充种时种子之间产生的干涉较大,影响充种效果。因此在设计自扰动内勺式排种器的排种盘时,首先保证具有较好的充种性能。 根据现有的内充种排种器的结构参数,结合表1不同品种的大豆种子几何尺寸,确定该排种器的勺轮孔数目为12个,勺轮孔有效长度L为11 mm、宽度P为9 mm、深度H为9 mm。 3 排种器工作性能的离散元仿真分析 3.1 仿真平台的搭建 如图5所示,将自扰动内勺式排种器通建模后,去除较为复杂结构,保留核心部件并导入到EDEM 2.6中。 将大豆物理特性参数测试结果中每个品种大豆种子的长、宽、厚均值分别作为种子的三维建模参数,首先利用SOLIDWORKS软件根据实际大豆种子的三轴尺寸建立三维模型,再导入EDEM 2.6软件中。该研究主要针对3种不同品种的大豆种子进行仿真研究,采用多个球面填充与种子模型外轮廓较为吻合的颗粒(图6)。 3.2 仿真参数设置 在进行仿真计算时,需要设置相关参数。设置颗粒与颗粒、颗粒与几何体的接触模型为Hertz-Mindlin(no slip)built-in。设置的排种器材料为塑料,与实际所用的排种器材料一致。将导入模型的各部分进行重新命名,并设置相关材料属性。相关研究表明,大豆种子和塑料的泊松比、剪切模量和密度均为定值,参数选取如表2所示。 设置颗粒工厂为动态生成方式,生成颗粒总数为400粒,产生速率为5 000个/s,颗粒大小服从正态分布方式,参照表1设置颗粒半径的标准差,设置模拟时长10 s,离散元仿真过程中设置固定步长为4.63×10 s,输出时间步长为0.01 s,网格大小为3 Rmin(最小颗粒半径)。 3.3 仿真试验与结果分析 该排种器的最佳性能为每个勺轮孔内1粒大豆种子,根据现有文献发现,排种器转速在一定程度上影响排种器的型孔充种。因此,试验选取排种器的工作转速为影响因素,在软件EDEM 2.6中进行仿真试验。根据相关文献设置的排种器工作转速为20、30、40、50 r/min,选取单粒率为评价指标进行试验。 仿真试验结果如表3所示,以皖豆35为试验对象,排种轴转速为40 r/min时单粒率最大,为97.15%;以商豆1201为试验对象,排种轴转速为 20 r/min 时的单粒率最低,为94.81%;以商豆1201为试验对象,排种轴转速为50 r/min时的重播指数最大,为3.84%;以中黄13为试验对象,排種轴转速为30 r/min时的重播指数最小,为1.95%;以商豆1201为试验对象,排种轴转速为40 r/min时的漏播指数最小,为0.52%;以中黄13为试验对象,排种轴转速为20 r/min时的漏播指数最大,为3.64%。在转速40 r/min时,商豆1201、中黄13和皖豆35这3个品种的单粒率均高于其他转速下的单粒率,漏播指数也均小于其他转速。这可能是由于在充种过程中,当转速升高至一定程度时,排种轴工作的稳定性开始下降,面对出现双粒充种的情况,由于排种轴的高速运转,使得排种器刮种板在刮去多余种子的效果上受到一定影响,不能及时将多余的种子刮去,因此,在排种轴转速为50 r/min时的重播指数明显大于20、30、40 r/min的重播指数。由此可以看出,增加了自扰动装置的内勺式大豆排种器能够有效提高排种器的充种效果和排种性能。 4 台架试验 4.1 材料与方法 为验证EDEM仿真试验的准确性,将设计的自扰动内勺式大豆精密排种器进行加工试制,安装在STB-700排种器试验台(中国农业大学研制)进行台架试验(河南农业大学机电工程学院农机实验室,2021年5月16日)。试验选取商豆1201、中黄13和皖豆35为研究对象,排种轴转速设置为20、30、40、50 r/min,完成排种试验后统计单粒率、重播指数和漏播指数。 4.2 台架试验结果与分析 台架试验结果如图7所示,从该结果中可以看出,台架试验中排种器性能指标随排种轴转速变化的趋势与仿真结果类似。在转速为20~40 r/min时的排种单粒率逐渐增大,重播指数和漏播指数逐渐减小;40~50 r/min范围内单粒率呈现减小趋势,重播指数和漏播指数开始增加。台架试验中,中黄13在排种轴转速20 r/min时的单粒率最小,为93.31%,与EDEM仿真试验结果误差为1.01%;商豆1201在排种轴转速为50 r/min重播指数最大,为3.92%,与EDEM仿真试验结果误差为2.08%;中黄13在排种轴转速20 r/min时的漏播指数最大,为4.03%,与EDEM仿真试验结果误差为9.68%。这可能是由于在台架试验过程中,排种轴的转动受到试验台的影响,排种器安装在试验台上的硬连接使得在试验过程中排种轴的转动不稳定,振动可能使得勺轮孔内的种子在排种过程中脱落,从而使得台架试验的漏播指数明显高于EDEM仿真试验结果,但台架试验结果的所有指标均符合GB/T 6973—2005《单粒(精密)播种机试验方法》中的标准,且单粒率和重播指数优于没有自扰动装置排种器的结果。因此,该排种器能够有效提高排种器的排种性能。 5 结论 本研究设计了一款自扰动内勺式大豆精密排种器,通过搅动杆随排种轴的转动提高排种器勺轮孔内的充种率,以自扰动内勺式大豆精密排种器为研究对象,测量了黄淮海地区常见大豆品种的物理参数,根据结果建立了离散元仿真模型,并应用EDEM软件对自扰动内勺式大豆精密排种器进行了仿真试验,结果显示,单粒率最大为97.15%,最小为94.81%;重播指数最大为3.84%,最小为1.95%;漏播指数最小为0.52%,最大为3.64%。 台架试验结果显示,单粒率最小为93.31%,重播指数最大为3.92%,漏播指数最大为4.03%,其结果均符合排种器排种性能标准。对比台架试验结果与仿真试验结果,二者各项指标的变化趋势类似。最小单粒率误差为1.01%,最大重播指数误差为2.08%,最大漏播指数误差为9.68%;台架试验与仿真试验结果误差相对较小,说明应用EDEM软件分析自扰动内勺式大豆精密排种器的工作过程是可行的,该软件可以应用于分析排种器工作性能,为排种器的优化提供理论基础。 参考文献: [1]王金生,闫晓艳,吴俊江,等. 大豆营养高效利用型品种筛选[J]. 大豆科学,2020,39(5):696-702. [2]瓮巧云,黄新军,许翰林,等. 玉米/大豆间作模式对青贮玉米产量、品质及土壤营养、根际微生物的影响[J]. 核农学报,2021,35(2):462-470. [3]兰佳伟,王福林,宋莹莹. 种植模式对大豆农艺性状和产量的影响[J]. 大豆科学,2020,39(4):564-570. [4]陈 维. 指夹式排种器排种性能分析研究[J]. 广西农业机械化,2019(3):36. [5]曹 文,丁俊华,李再臣. 机械式精密排种器的研究与设计[J]. 农机化研究,2009,31(7):142-145. [6]侯玲玲,张晋国,王学良,等. 充种沟式精密排种器的设计[J]. 农机化研究,2014,36(6):134-137. [7]姚 芹,张 帅,王广通,等. 氨基化二氧化硅颗粒应用于大豆油DNA提取研究[J]. 中国油脂,2020,45(12):122-125. [8]Parente E J,Marques J P C,Rios I C,et al. ProductionOf biolubricants from soybeanOil:studies for an integrated process with the current biodiesel industry[J]. Chemical Engineering Research and Design,2021,165:456-466. [9]張 涛,张万枝,陈志伟,等. 基于EDEM的勺带式马铃薯排种器充种性能仿真研究[J]. 江苏农业科学,2021,49(12):181-185. [10]朴顺男,张青松,刘宏博,等. 基于EDEM的双翼式深松铲设计与仿真试验[J]. 广东农业科学,2014,41(16):182-186. [11]刘宏新,刘俊孝,唐师法,等. 对置斜盘高速精密大豆排种器设计与充种机理分析[J]. 农业工程学报,2016,32(20):24-31. [12]史丽娜,徐丽明,邢洁洁,等. 基于EDEM仿真的有机肥深施机施肥控制系统的设计[J]. 中国农业大学学报,2018,23(1):126-132. [13]顿国强,叶 金,夏雯桢,等. 基于EDEM的反转啮合齿轮式排肥器的仿真设计与试验[J]. 沈阳农业大学学报,2019,50(2):231-237. [14]张大斌,舒成松,余朝静,等. 烟秆拔秆粉碎机的改进设计与刀辊功耗仿真[J]. 农机化研究,2020,42(3):61-69. [15]聂庆亮,郝建军,龙思放,等. 双辊式花生种子分级机构设计与优化[J]. 河北农业大学学报,2020,43(1):116-121. [16]凌 轩,王旭东. 花生播种机内侧充种式排种器设计与试验[J]. 现代农业装备,2014(5):47-51. [17]顿国强,杨永振,郭艳玲,等. 不同品种大豆种子充填特性的EDEM仿真分析[J]. 河南农业大学学报,2019,53(1):93-98. [18]陈玉龙,贾洪雷,王佳旭,等. 大豆高速精密播种机凸勺排种器设计与试验[J]. 农业机械学报,2017,48(8):95-104. [19]孙 聪,曹 亮,史志明,等. 基于离散元法的施肥机排肥性能分析[J]. 中国农机化学报,2019,40(3):44-50,127. [20]杨善东,张东兴,刁培松,等. 侧正压玉米排种器的设计与试验[J]. 农业工程学报,2015,31(增刊1):8-13. [21]王汉羊,陈海涛,纪文义,等. 2BMFJ-3型麦茬地免耕精密播种机排种器选型试验研究[J]. 大豆科学,2013,32(2):257-261. [22]刘亚夫,吴志立,聂也之,等. 基于EDEM的双排型孔轮式油菜排种器的排种性能分析[J]. 湖南农业大学学报(自然科学版),2019,45(5):554-559. [23]单粒(精密)播种机作业质量:NY/T 503—2015[S]北京:中国农业出版社,2015.