基于遗传算法的供应规划与最优方案研究

刘雪晴

(吉林财经大学 吉林长春 130117)

供货商向生产企业提供原材料,转运商为生产企业转运原材料,由生产企业、供货商、转运商三方构成整个供应链系统[1,2],应用数学规划与模型等方法对这一供应链系统进行合理的统筹与协调,以达到三方利益最大化,实现利益共赢,同时这也是供应链管理重要理念的体现。

1 评价指标筛选

本文采集相关供应商数据,进行评价指标的构建。包括企业向供应商每周的订货量(240周),记为O,供应商供应原材料的类别,以及各供应商每周的供货量(240周),记为S。

1.1 供货满足率β

β表示供应商的供货量不小于企业向其订货量情况占所有订单情况的比例。当供货商达到这样的条件,可以认为供货得到了满足。供货满足率β越大,该供货商的可靠性也就越大。

NUM表示供货量大于等于订货量,或者供货量等于订货量为0的供货商的数量。

1.2 供货波动率σ

σ表示取供应商240周供货量的简单算数平均数为供货平均值μ,再用每周供货量与平均供货计算出标准差即为供货波动率。供货波动率σ越小,则该供应商的供货越稳定,其保障企业生产的重要性也就越高。

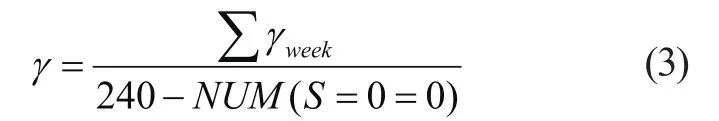

1.3 供货误差率γ

γ表示供应商供货量与企业向其定购量的误差比例,采用计算供货量与订购量之差,然后除以订货量的方式进行衡量。供货误差率γ越小,则该供货商的供货越稳定,其保障企业生产的重要性也就越高。

总的供货误差率取为有效周的平均值,具体计算公式为:

1.4 波动可接受性∂

∂只要供货误差率小于30%,就可以认为供货是较为稳定的,这个波动是可接受的。波动可接受性∂就是供货误差γ小于30%的订单数量占总订单的比例,波动可接受性∂越大,那么波动可以被生产企业接受的概率就越大,保障企业生产的重要性也就越高。

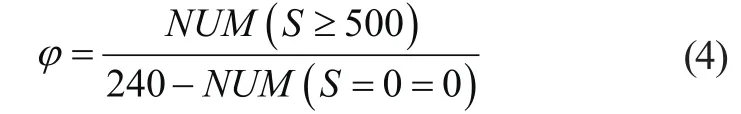

1.5 大额订单比例φ

φ:对于供应商来说,供应的大额订单数量越多,则供货渠道越稳定,在后期产能增加时,有可能提供更多的原材料资源。因此,大额订单的比例φ越高,其保障企业生产的重要性也就越强。

2 保障企业生产重要性模型

2.1 模型构建

(1)供货满足率β越大,其保障企业生产的重要性也就越高。

(2)供货波动率σ越小,其保障企业生产的重要性也就越高。

(3)供货误差率γ越小,其保障企业生产的重要性也就越高。

(4)波动可接受性∂越大,其保障企业生产的重要性也就越高。

(5)大额订单的比例φ越高,其保障企业生产的重要性也就越高。

重要性评价模型如下:

2.2 结果分析

由此可以确定20家最重要的供应商 (见表1)。

表1 前20家最重要的供应商

3 最少供应商方案模型

3.1 模型假设

需要找到满足企业生产需求的最少的供应商数量,即所挑选的每家供货商应尽可能地向生产企业供应原材料[3-5]。因此将转运过程中的损耗率暂时取为2%,即生产企业的接收量统一视作供货量的98%。之后,按照供货种类的不同,将402家供应商进行分类,在每种供货种类下仍按照原供应商序号由小至大排列。可以发现,采集的三家原材料A、B、C中,原材料B和原材料C的供应具有很强的周期性。

故假设每家供货商所能提供的供货量上限为该店往期每年在该周期点供货量的最大值,如此,可将每家供应商一年里每个月的供货上限设为定值。

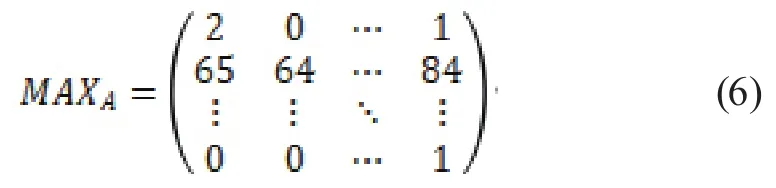

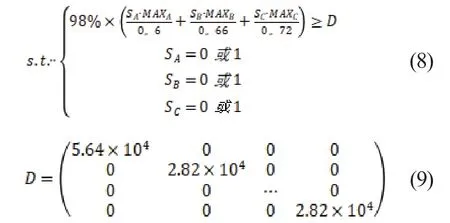

3.2 模型构建

在该规划模型中,主要求解的是供应商的最少数量。那么,对于每家供应商,只需判断生产企业是否选择即可。同时结合0-1规划模型,构建24行146列的0-1变量矩阵,每个位置的取值只能为0或者1,表示选择该家供应商,并按照最大供货量进货,或者不进货。

将这些供应商每周的供货量上限设为MAXA:

并由此得到目标函数表达式为:

根据实际情况得到目标函数的约束条件:

3.3 模型结果

图1 127家供应商情况

4 最少损耗方案模型

4.1 模型构建

转运的损耗量存在季节性波动,考虑到转运量可能会受到天气、突发事件等因素的影响,我们可取每年相应周的损耗量的均值[6,7],以此来确定对应每一周每家转运商的损耗率[8]。

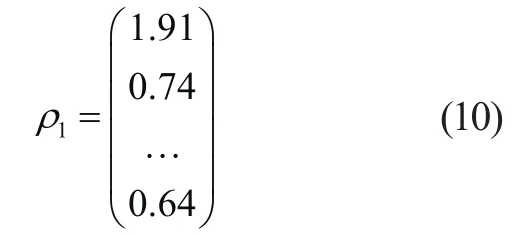

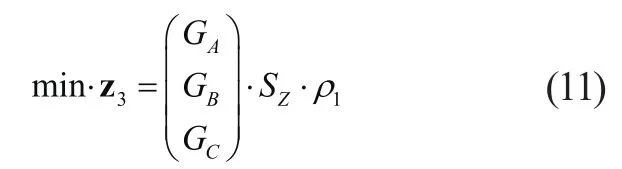

以第一周为例,各转运商的损耗率记为ρ1,那么有:

每周的转运方案都将按照上一周的最经济原材料订购方案进行安排。那么在建模的过程中,唯一的决策变量就是每家供应商和哪家转运商进行合作。这就转化为了0-1规划问题。以第一周为例建立一个127行8列的矩阵,每个位置的取值只能为0或者1,表示该家供应商选择该转运商进行合作,或者不选择。

首先考察与哪家转运商合作,最后再结合该转运商在该周的损耗率得到最终结果。其数学表达式为:

一家供应商每周只能由一家转运公司进行运输,同时也必须要有转运公司帮助其转运。由此我们可以得出,每一家供应商对应的一行数据,最多只能有一个位置是非零的,即:

4.2 模型效果分析

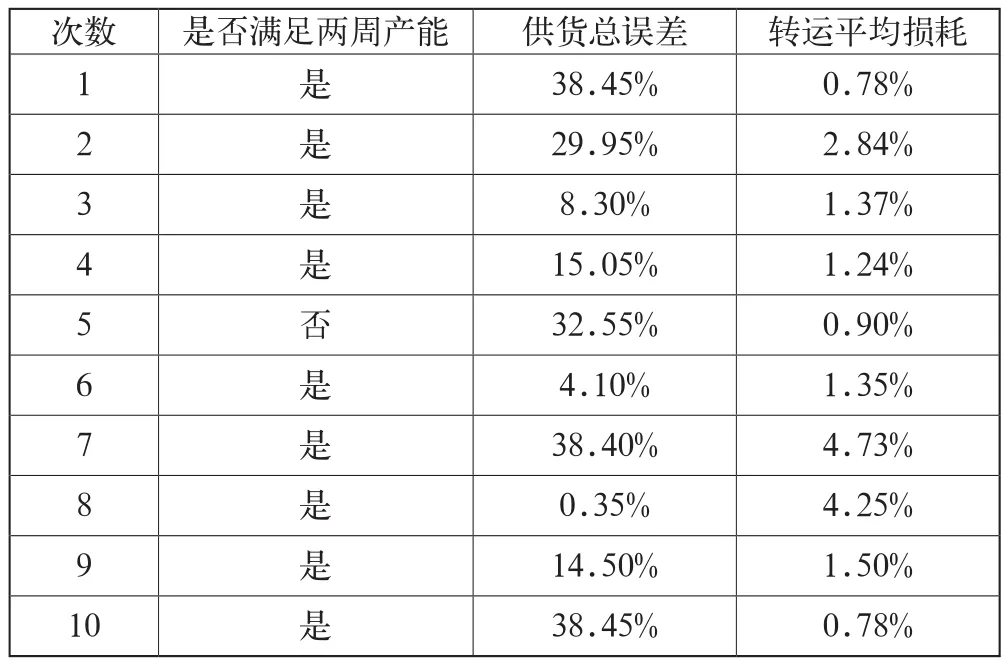

我们将计算出的材料订购方案进行模拟仿真,设定供货量在订货量的30%上下波动,损耗率在2%上下波动,并进行10次仿真,结果如表2所示。

表2 10次仿真结果

由表2可知,我们所制定的订货方案基本能够满足条件,供货的总误差和转运的平均损耗率均在可接受范围内,因此,我们的订购方案是合理的。

5 结语

本文围绕原材料订购与转运过程中的最优成本规划问题,通过构建决策变量、目标函数及约束条件,结合供应商的供货能力及转运商的转运损耗率,构建了最优化订购方案及转运方案的数学模型。构建供货满足率、供货波动率、供货误差率、波动可接受性及大额订单比例等评价指标,对供应商进行了保障企业生产重要性的综合评价。之后运用0-1规划模型,确定该企业应至少选择127家供应商进行供货,依据供应商与转运商之间的合作关系,以127家供应商与8家转运商的双向选择作为决策变量,以最低损耗率作为目标函数,建立0-1规划模型,得到最优的转运方案。此外,我们还通过对模型进行仿真实验,对订购方案和转运方案的实施效果进行分析。本文采用仿真过程,将理论值多次带入模型进行仿真,数据结果更具科学依据。