污水处理厂提标改造工艺研究和运行效果分析

张友德 戴曹培 杨超 何建军

(安徽新宇环保科技股份有限公司 合肥 230041)

0 引言

巢湖是全国五大淡水湖之一,同时也是污染较为严重的“三河三湖”之一,合肥污水处理厂提标改造标准的确定也是基于巢湖氮磷富氧化控制。2016年,安徽省出台了《巢湖流域城镇污水处理厂和工业行业主要水污染物排放限值》(DB 34/2710—2016),合肥城区污水处理厂执行Ⅰ类标准。根据相关要求,对合肥市某污水处理厂一期工程进行提标改造,出水水质由《城镇污水处理厂污染物排放标准》(GB 18918—2002)的一级B标准提高到《巢湖流域城镇污水处理厂和工业行业主要水污染物排放限值》(DB 34/2710—2016)中城镇污水处理厂Ⅰ类标准[1]。

1 工程概况

1.1 处理工艺

该污水处理厂处理规模为1 000 m3/d,一期工程采用A2/O工艺,工艺流程为:格栅→调节池→A2/O组合生化池→二沉池→紫外消毒池→达标排放。A2/O组合生化池设计水力停留时间9.6 h,其中厌氧池1.18 h,缺氧池1.92 h,好氧池6.5 h。一期工程设计水质及实际水质如表1所示。

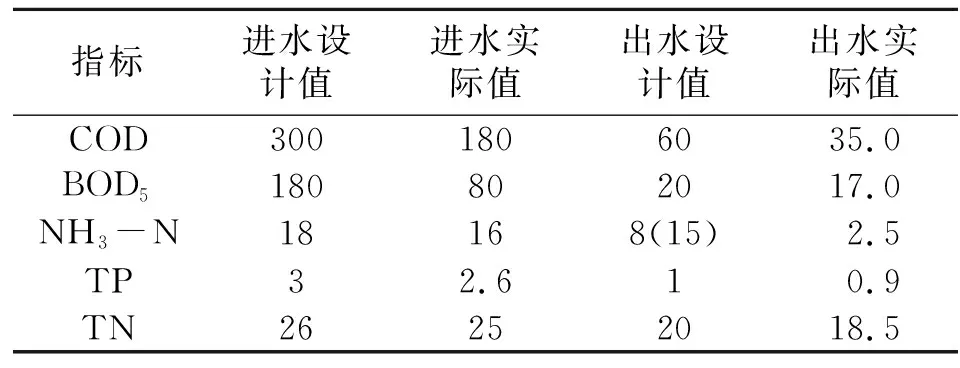

表1 一期工程设计水质及实际水质 mg/L

在实际运行过程中,出水指标未达到预期效果,出水TN质量浓度基本维持在18.5 mg/L左右,出水TP平均质量浓度0.9 mg/L,接近出水设计值,偶尔甚至会超出设计标准,合格率不高,出水水质难以保证。

1.2 原因分析

一期工程A2/O生化处理系统出水水质难以保证,对TN和TP的去除效率较低,分析有以下几种原因:

(1)雨污分流不完全,部分雨水管道和污水管道混接,导致实际进水浓度远低于设计值,低浓度污水增大了生化处理难度。

(2)实际进水COD和BOD5浓度偏低,BOD5/ TN = 3.2,低于常规脱氮C/N值不低于4的要求,生物脱氮效果差。

(3)内回流带入溶解氧使缺氧段的缺氧环境被破坏,兼性异养菌优先利用氧气代谢,导致硝态氮无法脱除,使TN升高[2]。

(4)仅依靠生物除磷和二沉池泥水分离,无化学除磷工艺,TP达标率无法保证。

2 提标改造工程

2.1 一期工程优化

(1)对一期工程现有构筑物不进行改造,仅更换生化池组合填料、进水泵、硝化液回流泵、污泥回流泵、推流器等设备,并对原有管道进行疏通,对A2/O组合生化池重新投加0.5 t含水率80%的污泥。

(2)在原鼓风曝气机上增加变频器,通过变频控制曝气量,风量为5 m3/min,气水比为7.2∶1,使缺氧池和好氧池内的溶解氧维持在常规范围内。

(3)为了提高一期生化反应脱氮效果,争取出水TN达标,增加外部碳源投加装置,投加点位于一期缺氧池和二期反硝化深床滤池,两处投加点共用一套碳源自动加药装置,碳源为乙酸钠,缺氧池的投加量为40 mg/L,反硝化深床滤池的投加量为40 mg/L。

(4)根据实际进、出水TN浓度,优化内回流比,将内回流比调整为150%[3],计算公式为:

式中,R为内回流比;A为进水TN质量浓度,mg/L;B为出水TN质量浓度,mg/L。

2.2 新建二期工程

(1)一期工程为地下式混凝土结构,新建二期深度处理工程为地上式一体化设备,因此新建一座一体化提升泵池,将一期二沉池出水提升至高密度沉淀池。

(2)针对生物除磷系统TP无法达到设计要求的情况,新建一座高密度沉淀池,通过投加PAC和PAM实现化学除磷,保证出水TP达标,同时具有较好的去除SS的效果。

(3)新建一座曝气生物滤池,通过硝化菌的氧化作用和滤料的截留,实现NH3-N及部分COD的去除,保证出水NH3-N达标。

(4)为确保TN出水达标,新建一座反硝化深床滤池,实现生物反硝化脱氮,同时去除部分SS。

(5)因曝气生物滤池和反硝化深床滤池需要进行反冲洗,新建一座清水池用于蓄水。

(6)为确保出水粪大肠杆菌数达标,新建一座紫外线消毒设备,通过紫外消毒实现出水微生物指标达标。

2.3 工艺流程

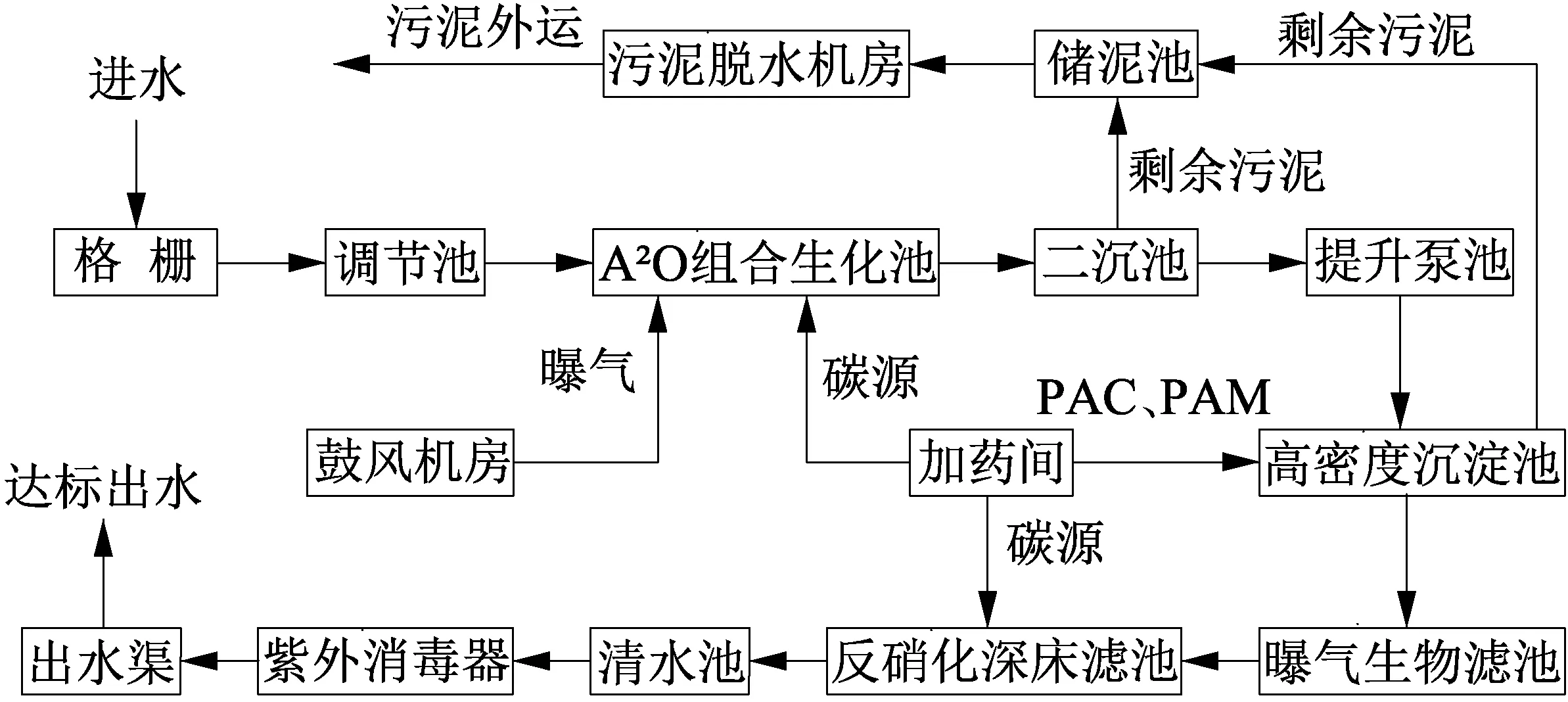

提标改造工程采用高密度沉淀池→曝气生物滤池→反硝化深床滤池深度处理工艺,一、二期工艺流程如图1所示。

图1 提标改造工艺流程

2.4 工艺设计

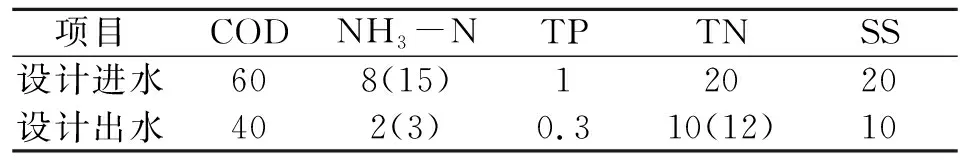

提标改造工程设计规模1 000 m3/d,二期进水水质为一期现状出水水质,二期出水水质为《巢湖流域城镇污水处理厂和工业行业主要水污染物排放限值》(DB 34/2710—2016)中城镇污水处理厂Ⅰ类标准,进出水水质如表2所示。

表2 提标改造工程设计进、出水水质 mg/L

2.4.1 高密度沉淀池

本工程高密度沉淀池共有4个功能区,分别是配水区、混合区、絮凝区和斜管沉淀区。

进水在配水区稳定水流后进入混合区,在混合区通过搅拌器的快速搅拌,与投加量为20 mg/L的PAC溶液充分混合,形成小絮凝体,小絮凝体不易沉淀,流入絮凝区;在絮凝区投加1 mg/L的PAM溶液和200 kg微砂,搅拌器慢速搅拌,通过吸附、电中和和粒子间架桥等作用,协同污泥回流的作用,使小絮凝体形成大而密的易于沉淀的矾花[4],然后絮凝区的污水进入斜管沉淀区进行泥水分离;经过斜管分离作用,上清液经过溢流堰板流入下一处理单元,矾花在沉淀区下部汇集,通过刮泥机的运行,污泥被浓缩,部分浓缩污泥回流至絮凝区,剩余污泥排至储泥池,进行后续处理。

主要设备和设计参数:

(1)配水区:配水区尺寸为2.0 m×1.4 m×3.0 m,水力停留时间12 min,作用是减少流量变化给处理系统带来的冲击。

(2)混凝区:混凝区尺寸为2.0 m×1.7 m×3.0 m,水力停留时间14.7 min,设置1台混合搅拌机,N=2.2 kW,转速为45 r/min,用于污水和PAC混合,PAC投加量为20 mg/L。

(3)絮凝区:絮凝区尺寸为2.4 m×3.1 m×3.0 m,水力停留时间32 min,设置1台絮凝搅拌机,N=2.2 kW,转速为25 r/min,用于污水和回流污泥、PAM混合,污泥回流量运行参数为15 m3/h,PAM投加量为0.8 mg/L;絮凝区和斜管沉淀区之间设置推流段,推流段尺寸为0.3 m×3.1 m×3.0 m,絮凝区底部出水,经推流段挡墙消能后,从上部翻越进入沉淀区,可以缓冲动能,同时使絮凝矾花结成更大的絮凝体。

(4)斜管沉淀区:沉淀区尺寸为2.8 m×3.1 m×3.0 m,表面负荷4.8 m3/(m2· h),设置1台中心传动刮泥机,N=0.25 kW,Φ=3.0 m;六角蜂窝斜管8.5 m2,Φ=80 mm,长度0.8 m,安装角度60°。

(5)污泥泵2台(1备1用),Q=25 m3/h,N=5.5 kW,用于污泥回流和剩余污泥排出;泥沙分离器2套(1备1用),用于泥沙分离;PAC自动加药装置1套,PAC配置浓度3%,加药泵投加流量27.8 L/h;PAM自动加药装置1套,PAM配置浓度0.2%,加药泵投加流量16.9 L/h。

2.4.2 曝气生物滤池

曝气生物滤池采用自动反冲洗,也可进行手动反冲洗,可在自控界面切换,反冲洗步骤为:气洗→气水联合洗→水洗,反洗时间根据运行压力或时间确定,单独气洗时间2 min,气水联合洗时间3 min,水洗时间2 min。

主要设备和设计参数:

(1)滤池分两格,单格尺寸为3.95 m×2.75 m×3.20 m,单格有效过滤面积10.8 m2,平均过滤速度约为1.93 m/h;滤料采用陶粒滤料,粒径3~5 mm,滤料层高度2.0 m。

(2)曝气风机2台,N=2.2 kW,用于滤池中充氧曝气;反洗风机1台,N=25 kW,反洗水泵1台,N=7.5 kW,Q=210 m3/h,用于气/水联合反冲洗,反洗周期为12~24 h,或者达到设定压力0.3 bar。

(3)新建清水池1座,用于曝气生物滤池和反硝化深床滤池反冲洗,尺寸为10.0 m×2.0 m×2.6 m,有效容积52 m3,加上另一格滤池出水,可满足单格滤池反冲洗作用。

2.4.3 反硝化深床滤池

从曝气生物滤池自流过来的污水均匀分配至2格滤池内,然后投加40 mg/L乙酸钠并经配水渠均质均量后,均匀分配至2格滤池内,自上向下经2~4 mm级配滤料物理截留、生物脱氮后排出,出水SS和TN低于10 mg/L,运行一段时间后,因水头损失增大,需要进行反冲洗,反冲洗系统采用气/水联合反冲洗[5]。

滤池采用自动反冲洗,也可进行手动反冲洗,可在自控界面切换,反冲洗步骤为:气洗→气水联合洗→水洗,反洗时间根据滤池液位或时间确定,单独气洗时间2 min,气水联合洗时间3 min,水洗时间2 min。

主要设备和设计参数:

(1)滤池分两格,单格尺寸为4.0 m×2.8 m×4.0 m,单格有效过滤面积11.2 m2,平均过滤速度约为1.86 m/h;滤料层采用石英砂,粒径1~3 mm,滤料层高度1.83 m。

(2)反洗风机1台,N=25 kW;反洗水泵1台,N=7.5 kW,Q=210 m3/h,用于气/水联合反冲洗,反洗风机和反洗水泵与曝气生物滤池共用,反洗周期为 12~24 h,或者达到设定液位。

(3)碳源自动加药装置1套,和一期缺氧池共用,碳源为乙酸钠,浓度为10%,投加量40 mg/L,加药泵投加流量27.8 L/h。

3 运行效果分析

该提标改造工程完工调试后进入试运行期,试运行期6个月,期间经过多次优化和调整,出水各项指标均达到设计标准。

3.1 COD去除效果

经提标改造后进、出水COD实测数据如图2所示。

图2 2—7月COD处理效果

2—7月因天气回暖,居民洗浴等生活用水量增大,且降雨量增多,导致进水浓度逐渐降低,进水COD平均值为177.626 mg/L,最小值为159.198 mg/L;2—7月平均出水COD为10.522 mg/L,平均COD去除率94.1%,出水COD稳定达到设计标准。

3.2 NH3-N去除效果

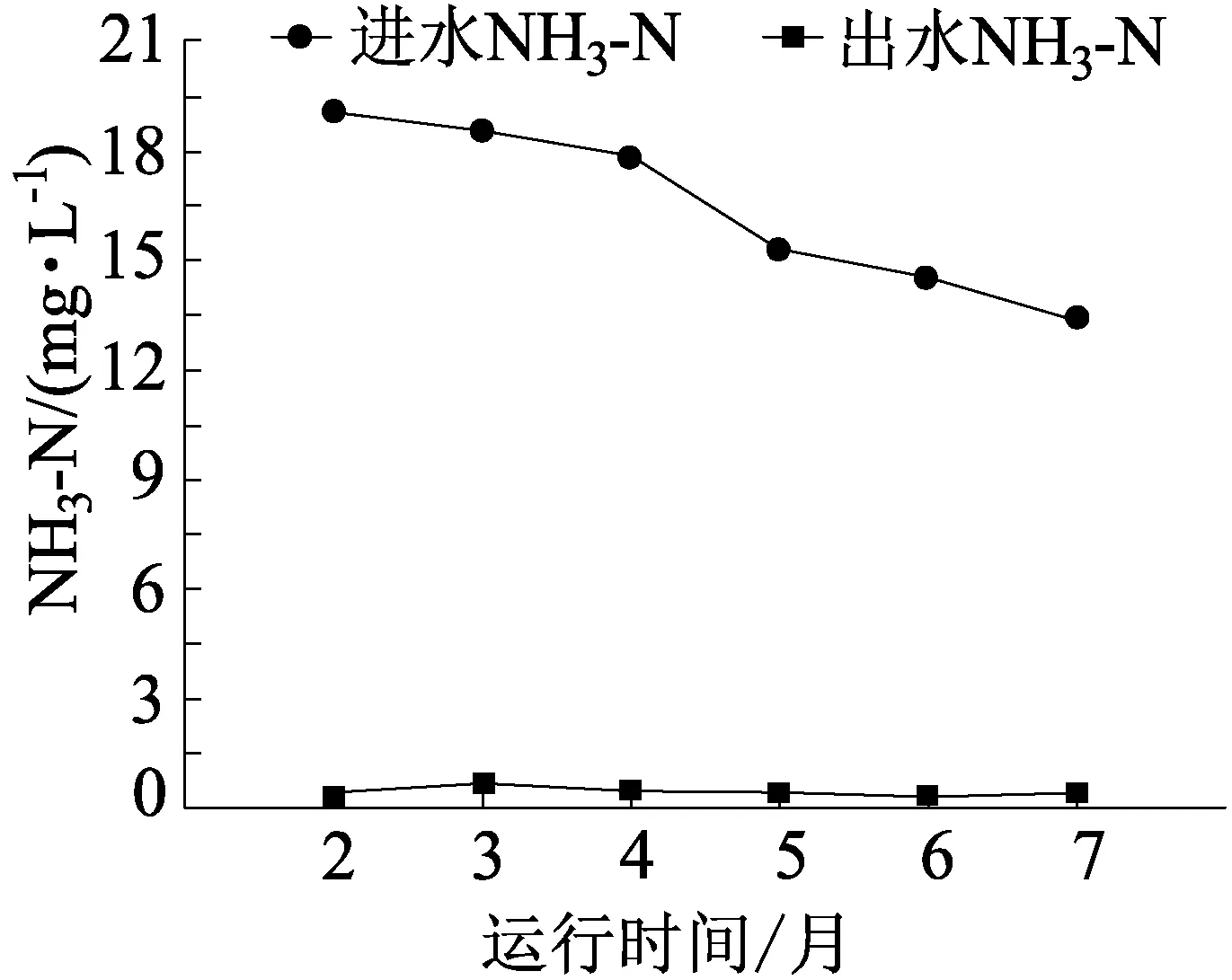

经提标改造后进、出水NH3-N实测数据如图3所示。

图3 2—7月NH3-N处理效果

2—7月,污水处理厂进水浓度逐渐降低,进水NH3-N平均值为16.444 mg/L,最小值为13.139 mg/L;2—7月平均出水NH3-N为0.258 mg/L,平均NH3-N去除率98.4%,出水NH3-N稳定达到设计标准。

提标改造前,一期工程对NH3-N去除效果不是很理想,水质波动较大,在对风机增加变频器后,通过调节风机频率控制曝气风量,从而达到合适的气水比,使好氧池溶解氧维持在2 mg/L左右,此外,通过更换污泥回流泵,优化内回流比,在保证去除NH3-N的同时,降低能耗。

3.3 TP去除效果

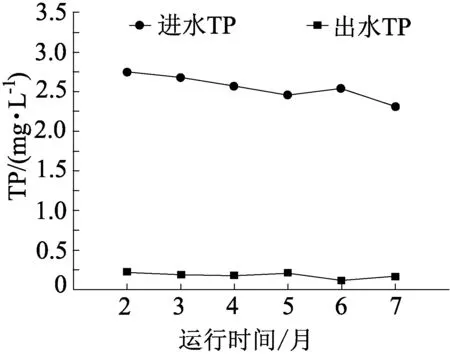

经提标改造后进、出水TP实测数据如图4所示。

图4 2—7月TP处理效果

2—7月,污水处理厂进水TP波动较小,进水TP平均值为2.542 mg/L,最小值为2.337 mg/L;2—7月平均出水TP为0.195 mg/L,平均TP去除率92.3%,出水TP稳定达到设计标准。

提标改造前,一期工程仅依靠生物除磷很难达到设计标准,在增加高密度沉淀池后,通过PAC、PAM的混凝及絮凝作用,可将出水TP控制在0.3 mg/L以下,依靠斜管沉淀,同时可将出水SS降低至10 mg/L。PAC和PAM的投加浓度及投加量在实际运行管理中,根据运行效果做进一步优化调整。

3.4 TN去除效果

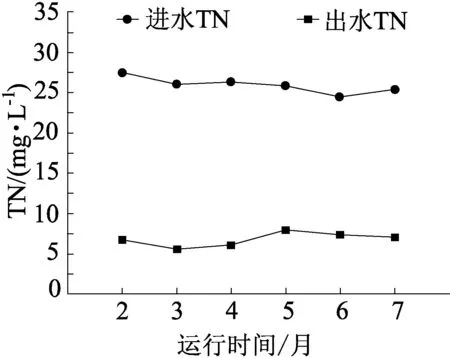

经提标改造后进、出水TN实测数据如图5所示。

图5 2—7月TN处理效果

2—7月,污水处理厂进水TN波动较小,进水TN平均值为26.191 mg/L,最小值为24.306 mg/L;2—7月平均出水TN为6.907 mg/L,平均TN去除率73.6%,出水TN稳定达到设计标准。运行数据表明,相较于其他水质指标,该工艺去除TN效果不是很好,分析原因是因为进水浓度降低,反硝化难度较大。

在提标改造工程中,除反硝化深床滤池外,在一期A2O 组合生化池缺氧段也增加了碳源投加点,因2处共用1套碳源自动加药装置,因此2处碳源投加量均为40 mg/L,保证出水TN稳定达标。

4 运行经济指标

在试运行期间,不断优化运行工艺,节能降耗,将运行费用控制在合理范围内,运行费用分析如表3所示。

5 结论

(1)本工程采用“高密度沉淀池+曝气生物滤池+反硝化深床滤池”组合处理工艺实现了去除COD、脱氮除磷、降低SS的目的,出水各项指标均达到甚至优于设计标准,表明该组合深度处理工艺是可行的。

(2)本工程中的高密度沉淀池对除磷和降低SS至关重要,因此确定高密度沉淀池最佳工艺参数尤为重要,应根据工艺设计和工程经验,在调试和试运行过程中不断优化各项运行参数,实现最佳技术经济目的。

(3)曝气生物滤池对进水SS要求较高,应通过高密度沉淀池最大化去除SS,以便减少滤池反冲洗频率。

(4)根据进水COD、NO3-N浓度调整乙酸钠投加量,达到最优脱氮效果;通过不断试验,精确控制反硝化深床滤池恒液位,确定滤池最大有效容积,增加反硝化停留时间,更好的实现反硝化。