一种可以自动配比混合的拌料机设计

谢仲铭,吴峻睿,叶培华,谢锦伟

(东莞信易电热机械有限公司,广东东莞 523770)

0 引言

传统的拌料是采用人工配比混料,这种方式费时低效,实际上,随着时代的发展,科技的进步,特别是工业4.0 时代,人工搅拌的方式已经基本淘汰。郑友林等[1]发明的一种拌料机虽然采用机械化自动拌料,但是使用多种原料进行混合时仍需要人工配比,无法做到全自动配比混合搅拌。计量混合搅拌设备在注塑或挤出的生产制程中必不可少,塑料制品一般都会由各种色母、添加剂等多种物料调配熔合而成,为了得到高品质的产品,精确的计量和高效率的搅拌混合显得非常重要,如何提高产品注塑或挤出过程中对塑料组分添加比例的精确度和混合搅拌均匀度,这是许多辅机厂家需要解决的技术问题。

郭磊等[2]的发明,虽其产品可实现自动混合配比计量搅拌,但其结构组成过于复杂,在许多工况下不够实用。根据客户的产品工艺要求,为客户提供合适、经济的计量搅拌设备非常的必要。近年来,随着材料成本的上升,国内计量搅拌设备发展迅猛,需求不断增加,我国作为塑料消耗大国,塑料的自动化配比计量非常重要,首先可以节约人工,提高生产力,促进产业自动化,同时改进计量阀结构,使回收料能得到有效的利用[3-4],可减少环境的污染。

本文将从机器的结构设计分析探讨,提出不同原料需要用不同计量阀来计量下料,改善搅拌结构增强混合均匀度,针对计量精度不稳定等问题,采用滤波处理,增加阻尼设定来消除对称重的干扰,并设计数据采集软件,方便对生产进行监控。最后通过精度测试实验与搅拌均匀度测试实验来验证此设计的有效性与准确性。

1 设备设计过程

1.1 设备工作原理

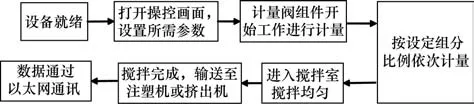

首先设备开机通电,进入秤盘校正,设定各组分比例,保存下载,启动设备,计量混合时,系统控制每个计量阀依次打开,原料因自重落入称重盘,达到比例后关闭,计量完成后,称重斗落料阀打开,原料落入搅拌室,搅拌马达运转,快速搅拌,搅拌完成后搅拌桶落料阀打开,掉入到储料桶,搅拌均匀的原料被输送至注塑机或挤出机制作产品,通过料位计控制原料消耗,当原料低于设定料位时,重复下一个工作循环。

1.2 拌料机结构设计

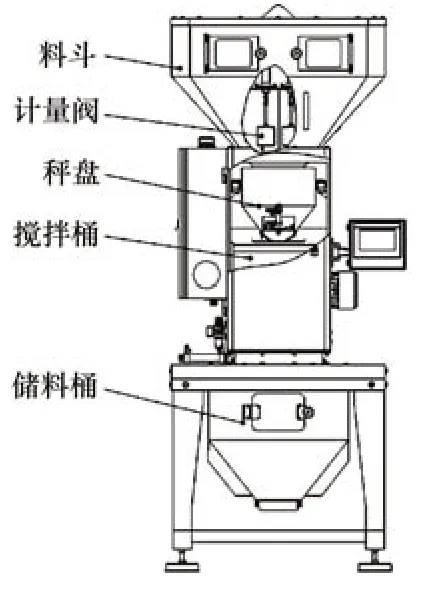

拌料机主要部件结构[5]设计如图2所示。

图2 混合拌料机的结构组成

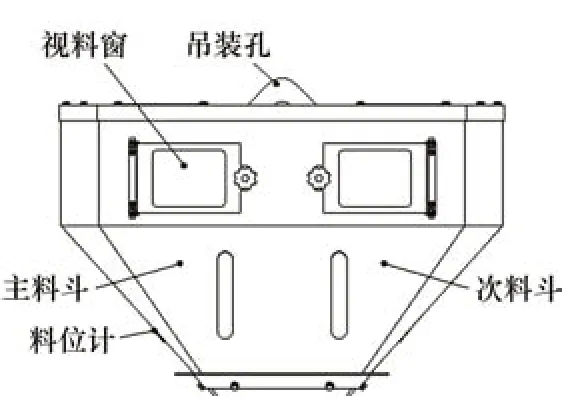

1.2.1 料斗组件

料斗组件总装图如图3 所示,主、次料斗用于装不同的原料,不同口径的下料阀对应不同的原料比例。

图3 料斗组件

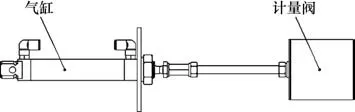

1.2.2 计量阀组件计量阀组件固定于料斗下方,如图4 所示,气缸控制上下运动,控制计量阀打开和关闭下料口,计量阀可分主计量阀与次计量阀用于不同比例的计量。

图4 计量阀组件

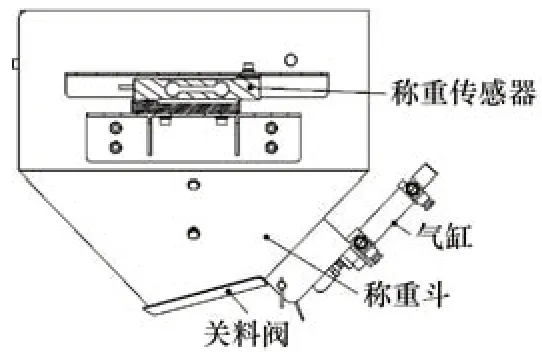

1.2.3 秤盘组件

秤盘组件如图5所示,包括关料阀、称重斗、气缸和称重传感器。称重传感器会称量掉入称重斗的原料重量,计量完毕后会打开关料阀,原料落入搅拌桶搅拌。

图5 秤盘组件

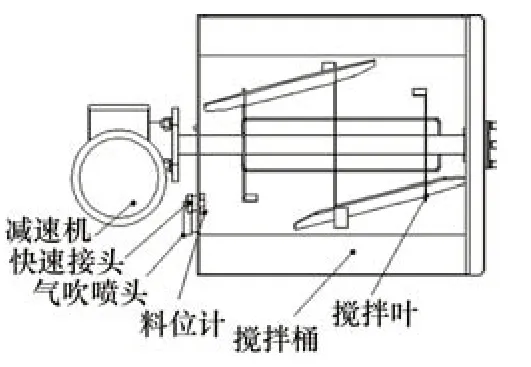

1.2.4 搅拌桶组件

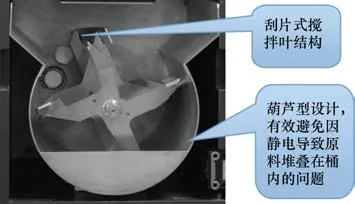

搅拌桶组件如图6 所示,包括减速机、快速接头、气吹喷头、料位计、搅拌桶和搅拌叶。其中气吹喷洗的设计可以有效避免料位计粘上原料而引起的误报警动作,搅拌叶刮片式的设计可以增强混合均匀度。

图6 搅拌桶组件

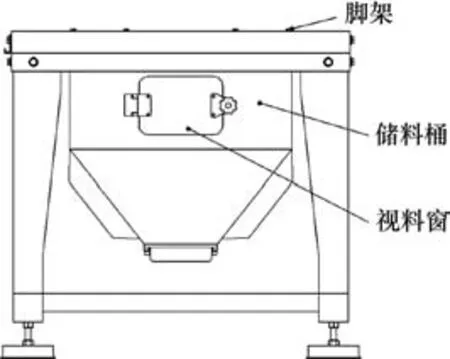

1.2.5 储料桶组合

储料桶组合如图7 所示,包括脚架、储料桶和视料窗。用于储存搅拌后的原料。

图7 储料桶组件

2 产品的关键技术分析

本文主要探讨的是要如何提高计量精度,增强搅拌均匀度,对于操作者来说要使用方便,简单明了,针对以上问题做如下分析。

2.1 解决计量精度与搅拌均匀度的主要技术方案

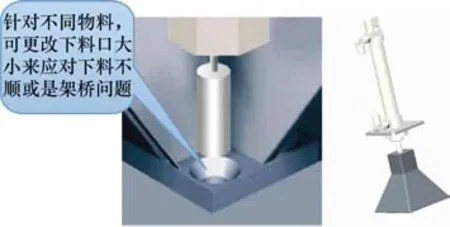

对于不同的组分比例设计不同的计量阀口径,如图8 所示。计量阀和下料口采用可拆式设计,可自由组装更换,满足不同的组分比例要求,增强原料适应性。因为物料流动性与组分比例不同,下料量就不同,所以设计不同口径的下料口与不同类型的阀体。处理标准物料时,则使用普通锥形计量阀,处理片料或非常规回收料时,针对于架桥不下料、流速慢等问题,则使用片料计量阀。使用高速气缸,目的是可以提高计量阀打开与关闭的速度,即使在下料过程中需要补充极少的料,也能够打开阀门补料。例如在生产过程设定组分比例为40%,在机器运行过程中,当称重系统检测到实际比例已经达到39.9%,由于普通气缸本身的响应速度不够快以及电磁阀的响应时间久,计量阀可能无法作出补料0.1%的动作,这样就造成了实际比例与设定比例不符的现象,现改用高速气缸后则是可以轻松完成补料动作。另外在软件功能上也增加了增加自校准功能[6],能够随着主料的下料量来调整其他原料的下料量,利用程序算法关系,对组分遇到下多下少的情况,可以随时作出调整。

图8 不同落料口与计量阀设计效果

根据塑胶行业中常用到的物料类型,搅拌组合设计成刮片式搅拌叶结构[7-8],采用内八字与外八字设计结合,可以将原料来回翻滚,避免了分层现象。如图9所示,搅拌桶设计成葫芦型,提高搅拌效果和解决原料滞留在搅拌桶内的问题。搅拌操作上设计成多种方式来针对不同物料的特性。同步启动:当称盘打开卸料时,搅拌器立即启动;延时启动:称盘打开卸料完毕并且称盘关闭后,搅拌器才启动;连续搅拌:开机状态下则打开,即持续运行。

图9 搅拌桶设计

2.2 机器运行主要特点

(1)对于机器在运转时的震动是否对计量造成影响。本设计采用高精度称重传感器,可针对实际工况设定不同的阻尼值[9]来应对混料机受到的冲击与震动。例如设定值小于2,则是增加称重传感器的灵敏度,设定大于2,则是降低称重传感器的灵敏度,减少警报信息。

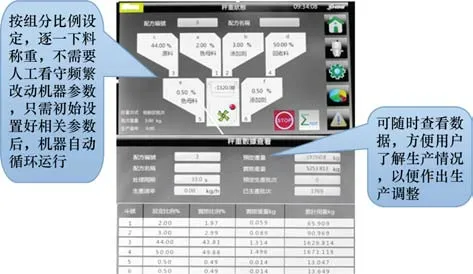

(2)因为具有称重功能,自动化程度更高,设备能够自动进行计量混合,循环运行,自动储存,用户可实时查看生产情况。如图10所示。

图1 工作流程

图10 触摸屏操控画面

(3)具有通讯功能,通过以太网接口,基于Modbus-TCP 通讯协议,便于远程控制,实现无人化操作,适应工业4.0的发展,如图11 所示。软件基于人机画面,可对机器进行远程监控[10]、调试、设定以及资料储存等功能。

图11 数据采集画面

3 实验测试

3.1 计量精度测试

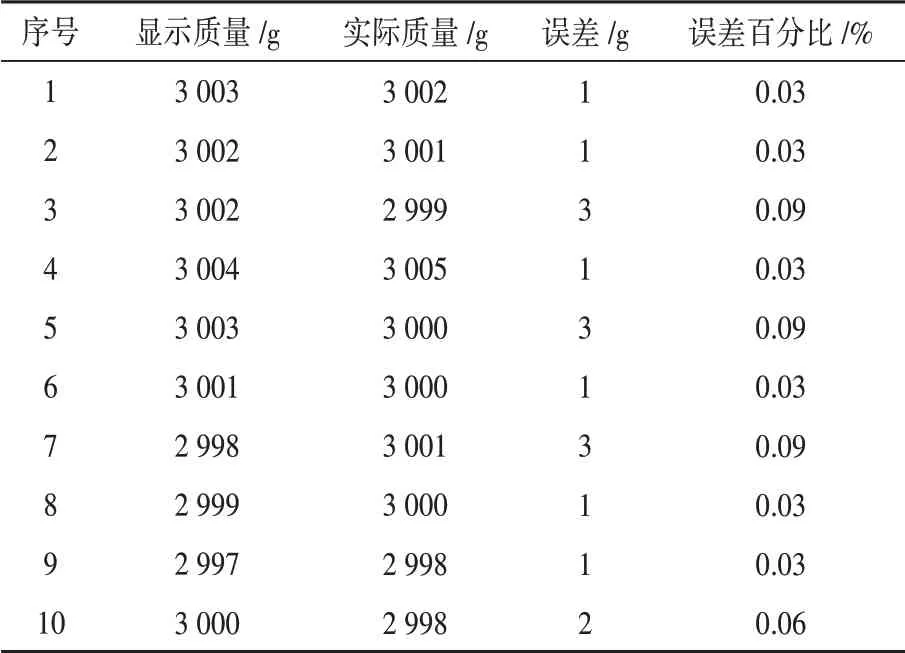

为确保系统计量精度,首先用砝码检定,对秤盘进行校称,验证称重拌料机的传感器各点精度,结果表明所有检测点都符合计量检测精度要求。然后对机器的计量精度进行测试,根据配方要求,机器自动运行,随机抓取10 个批次,并纪录仪表显示屏的质量,将每个批次质量进行第三方过称处理,然后将仪表显示的质量与实际质量进行对比,得出称重拌料机的计量精度,如表1所示。

表1 计量精度测试数据

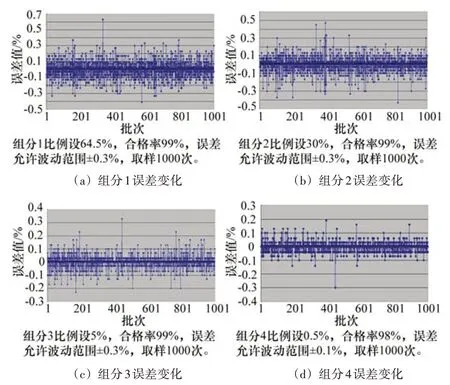

3.2 配比精度测试

对机器进行配比精度测试,一是验证计量的原料比例是否与设定的一致,二是验证机器在实际生产中受到的一些其他干扰,例如机台的震动、信号的转换等等,会不会影响到配比。设定一个比较有代表性的配方进行测试,观察机器每组分的下料稳定性,其中组分1 为原料,组分2 为回收料,组分3 为色母料,组分4 为添加剂,让机器自动运行1 000个批次,使用数据采集功能将数据抓取出来进行分析,图12 所示为不同组分比例下料精度测试散点图,可以看到对于组分比例定义在0.5%~5%,计量精度可达1‰,对于组分比例定义在5%以上, 计量精度可达3‰,论证了即使在遇到粉碎料时机器也可以满足计量要求。

图12 配比精度测试数据

3.3 搅拌均匀度测试

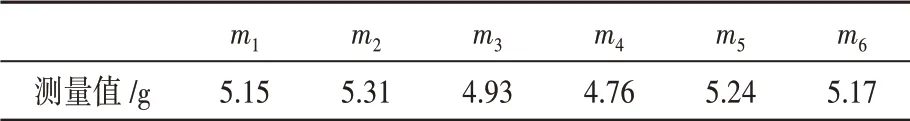

对搅拌后的原料进行混合均匀度测试[11-12],如图13所示,随机对搅拌后的物料抽取6 个试样,每个试样100 g,记录每个试样中的添加剂重量,经测量得出数据如表2所示。

图13 搅拌测试后的原料

表2 各试样中添加剂重量

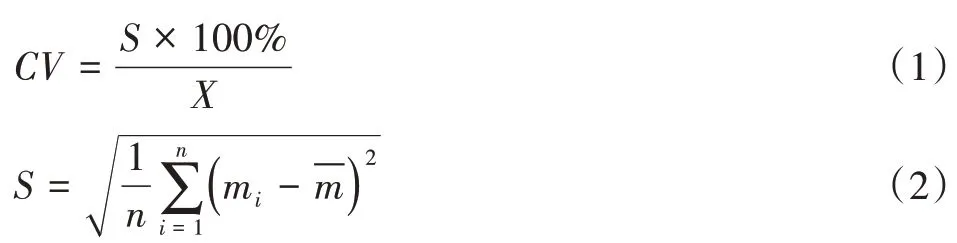

式中:CV为变异系数作为表示混合均匀度的指标;S为混合物各样板中被检测组分含量的标准差;X为混合物各样板中被检测组分含量的平均值。

由式(2)~(3)得出:S=0.21、X=5.13。代入式(1)得到CV=4.1%<5%,合格(CV参照GB∕T23491-2009《饲料企业生产工艺及设备验收指南》中5.3 表一,有明确规定相关内容:配合饲料、浓缩饲料、精料补充料小于或等于7%;添加剂、预混合饲料小于或等于5%。即变异系数值越小,混合越均匀)。由此可见使用此搅拌结构能够提高搅拌均匀度,增强混合效果。

4 结束语

一台计量精准、搅拌快速、混合均匀的拌料机能使生产效率最大化,提高生产力水平,降低劳动强度、减少劳动成本。本文通过对计量阀与搅拌结构的设计分析,指出不同的物料由于其流动性不一样,会影响下料速率,从而引起计量不准。搅拌结构设计不合理会导致搅拌不均匀,从而引起产品色差。本文提出设计不同计量阀与下料口大小的方法来改善计量精度,提出设计刮片式的搅拌结构来增强混合均匀度,通过实验验证了此设计能够有效地改善搅拌机计量精度与增强搅拌均匀度,减少了因计量不准与搅拌不均造成的浪费,能最大限度地利用原材料成本进行生产,改变传统的注塑挤出方式造成的效率低下,产品质量参差不齐的作业方式,能够有效地提高工厂的作业效率和自动化水平。