一种粘滑式直线压电驱动器控制电路设计

王 峥,卢今伟,张雪菲,修吉宏

(中国科学院长春光学精密机械与物理研究所,长春 130000)

0 引言

粘滑式直线压电驱动器由于其结构简单、分辨力高、行程大的特点,在精密加工领域有极大的应用价值[1]。粘滑式直线压电驱动器通常由动子、驱动足和压电陶瓷堆叠组成[2]。驱动器工作时,驱动足和动子之间进行“粘-滑”运动,在“粘”运动阶段驱动足缓慢运动,利用驱动足和动子之间的静摩擦力驱动动子缓慢向前移动一段较长位移[3];在“滑”运动阶段,驱动足迅速回撤,驱动足和动子之间产生相对滑动,由于动摩擦力的作用动子回撤一段较小位移[4]。这样不断地重复“粘-滑”运动,动子就可以累积形成长行程的有效输出[5]。粘滑式压电驱动器的驱动足由压电陶瓷叠堆提供驱动力,压电陶瓷叠堆采用锯齿波作为激励信号,即电压缓慢升高然后快速降低,或者电压快速升高然后缓慢降低[6]。通过改变锯齿波上升时间占比可以控制动子实现正反两个方向的直线运动,通过改变锯齿波频率可以控制动子的运动速度[7]。

国内外对粘滑式直线压电驱动器的控制电路做了大量的研究。刘生辉[8]使用微控制器中的数模转换模块产生控制信号,经放大电路放大后输出频率可调、幅值可调、信号周期数可调,方向可调的稳定锯齿波信号。张彬瑞[9]压电陶瓷的运动控制指令由嵌入式工业控制板产生,通过D∕A 板卡转变为模拟信号,经过功率放大电路转换为压电叠堆的激励电压。高琪[10]使用信号发生器产生锯齿波信号,通过功率放大器将输入信号放大到适当的值,放大的信号驱动压电陶瓷产生一个连续的运动。邵明坤[11]使用信号发生器产生稳定周期的锯齿波波形,该信号进过压电控制器进行功率放大,控制粘滑式惯性压电驱动器运动。徐斯强[12]使用实时控制系统dSPACE-1103 发出控制指令,使用DA 模块将上位机产生的控制电压传给电压放大器进行放大,然后驱动粘滑式压电驱动器驱动平台步进式运动。

上述文献中的粘滑式直线式压电驱动器控制电路虽然都可以实现压电驱动器的运动控制,但是上述电路都只考虑了实验室中的使用情形,没有考虑到实际应用环境中的复杂环境,对信号隔离、软件稳定性和是否易于多路集成等问题研究较少。本文设计的粘滑式直线压电驱动器控制电路有以下优点:首先,本文设计的电路使用了光耦隔离电路对模拟信号和数字信号进行了隔离,以避免模拟信号干扰数字信号;其次,本文使用数字逻辑芯片代替微控制器,增强了压电驱动器控制电路的稳定性、实时性;最后,本文设计的压电驱动器控制电路只需要输入时钟信号、方向信号和使能信号3 个信号就可以对粘滑式直线压电驱动器进行控制,所需控制信号少,易于多路集成。

1 系统总体设计

本文设计的粘滑式直线压电驱动器控制电路的总体框图如图1所示,主要包括信号输入、增减计数器电路、光耦隔离电路、数模转换电路、差分放大电路、功率放大电路、信号输出。其中输入信号包括方向信号、时钟信号和使能信号。增减计数器电路接收信号输入,在时钟信号的上升沿进行计数,并将计数值生成四位二进制编码信号,经光耦隔离电路输出给数模转换电路;数模转换电路将四位二进制编码信号转换为相应的模拟电压信号,经差分放大电路减少噪声,功率放大电路进行功率放大后输出锯齿波给压电驱动器。

图1 控制电路总体框图

2 硬件设计

2.1 增减计数器电路

在粘滑式直线压电驱动器控制电路的设计中,目前较为通用的方案是使用微控制器控制数模转换芯片周期性的输出电压,形成离散的等效锯齿波。微控制器在每个控制周期对输出数值累加或累减,以控制数模转换芯片输出锯齿波。对于这种固定周期的增减计数功能,使用增减计数器芯片代替控制器可以免去程序编写,在提高电路稳定性的同时降低成本。本文的增减计数器芯片选用四位二进制增减计数器SN74HC191,具体硬件电路如图2 所示。A、B、C、D 引脚是置数引脚,D∕U 为计数方向控制引脚,EN 为使能引脚,LOAD 为控制置数引脚,CLK 为时钟引脚,QD、QC、QB、QA 为输出引脚。A、B、C、D 和D∕U 相连,并与信号输入中的方向信号DIR 相连;EN 引脚经过非门F1和LOAD 相连,并与信号输入中的使能信号EN相连;CLK引脚与信号输入中的时钟信号CLK相连。

图2 增减计数器电路

2.2 光耦隔离电路

光耦是光电耦合器的简称,它是以光为媒介来传输电信号的器件。光耦主要由发光组件和光敏器件组成,当光耦输入端有电信号时,发光组件将电信号转化为光信号,光敏器件接收光信号,并将光信号还原为电信号,至此光耦实现了“电-光-电”之间的信号转换。光耦隔离可以实现信号的单向传输,使输入端和输出端之间电气隔离,避免输出信号对输入端产生影响,使电路的抗干扰能力强,工作稳定。

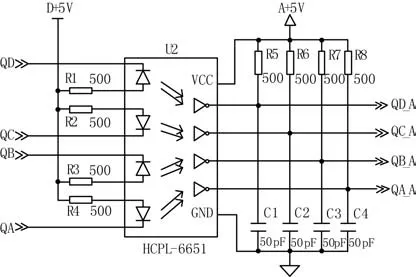

本文的光耦芯片选用HCPL-6651 高速光耦,其最高传输速率10 Mb∕s,具体电路设计如图3所示。

图3 光耦隔离电路

由光耦的数据手册可知光耦高电平输入电流典型值为10 mA,光耦的输入端使用数字5 V 作为高电平电压,因此光耦输入端串联500 Ω电阻。输出端使用模拟5 V作为驱动电压,根据数据手册选用500 Ω 上拉电阻,50 pF滤波电容,使光耦达到最好的使用状态。四位二进制增减计数器的输出信号QA、QB、QC、QD经过光耦隔离电路后,转换为QA_A、QB_A、QC_A、QD_A,并将转换后的信号输出给数模转换电路。

2.3 数模转换电路

数模转换器(DAC)是一种将数字量编码值转换为相应模拟量的器件。本文所涉及的数模转化电路的作用是将四位二进制增减计数器的编码值转换为模拟量,以形成锯齿波输出。由于本文的设计中使用四位二进制增减计数器来产生DAC的控制编码值,因此DAC芯片的选型应该选用并口编码型DAC。本文选用AD9764 作为数模转换电路的DAC 芯片。AD9764 是一款高性能、低功耗、电流输出型的14位精度DAC,标称满量程输出电流为20 mA。它提供差分电流输出,两路电流输出之间匹配可确保在差分输出配置中获得更强的动态性能。

本文所设计的数模转换电路如图4 所示,增减计数器电路经过光耦隔离后的四位二进制编码信号QA_A、QB_A、QC_A、QD_A 分 别连接 至DAC 芯片的DB10、DB11、DB12、DB13引脚,DAC 芯片的DB0~DB9引脚接地。信号输入中的时钟信号CLK 经过光耦隔离,再经过非门电路F2 后连接至DAC 的CLK 引脚;其余部分均按照AD9763数据手册中的典型应用方式进行设计。

图4 模数转换电路

DA输出电压的相关计算公式如下:

式中:IREF为满输出参考电流;VREFIO为DAC的参考电压,本文中使用DAC 内部的参考电压1.2 V;RSET为满输出电流调节电阻,本文选用2 kΩ电阻。

本文设计的数模转换电路的IREF=0.6 mA。

满输出电流的计算公式为:

式中:IOUTFS为满输出电流;IREF为式(1)中得到的满输出参考电流。本文设计的数模转换电路的满输出电流为19.2 mA。

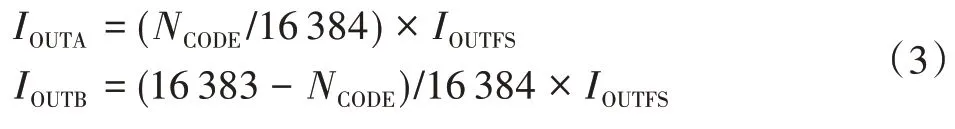

DAC的OUTA和OUTB端口输出的电流值计算公式为:

式中:IOUTA为OUTA 输出的电流;IOUTB为OUTB 输出的电流;NCODE为DAC 的数据输入端口DB0~DB13 的二进制编码值转化为十进制后的数值;IOUTFS为式(2)所得的满输出电流值。

本文设计的数模转换电路的数据输入端口只使用了DB10~DB13,DB0~DB9 接地。因此NCODE值的范围为0~15 360,IOUTA的输出电流范围为0~18 mA,IOUTB的电流输出范围为1.2~19.2 mA

DAC的输出电压计算式为:

式中:VOUTA为OUTA 输出电压;VOUTB为OUTB 输出电压;IOUTA、IOUTB为式(3)所得的OUTA、OUTB 输出电流;RLOAD为负载电阻,本文选用25 Ω负载电阻;本文设计的数模转换电路的VOUTA电压值范围为0~0.45 V,VOUTB的电压值范围为0.03~0.48 V。

DAC的OUTA和OUTB的差分电压计算为:

式中:VDIFF为DAC 的差输出电压;VOUTA、VOUTB为式(4)中得到OUTA、OUTB 的输出电压。本文设计的数模转化电路最终输出差分电压VDIFF范围为-0.48~+0.42 V。

2.4 差分放大电路

差分放大器的主要作用是对模数转换电路输出的差分电压进行差分运算,以抑制模数转换电路的共模噪声,使电路的抗干扰能力增强;同时将模数转换电路输出的电压值进行前级放大,为后续进行功率放大做准备。差分放大电路的运算放大器选用OPA227,使用±5 V 供电。由2.3节可知,本文设计的模数转换电路输出的差分电压范围为-0.48~+0.42 V,因此差分放大电路将模数转换电路的差分输出电压放大8 倍,最终差分放大电路的输出电压范围为-3.84~+3.36 V。

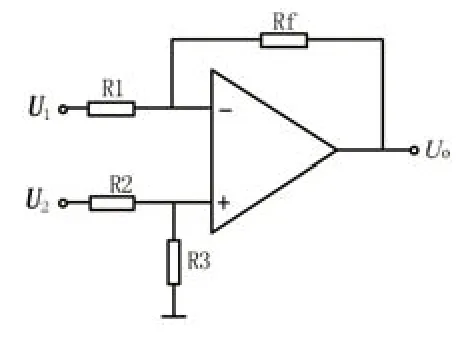

典型的差分放大电路如图5 所示,其中U1、U2为输入信号,Uo为输出信号,R1、R2为输入电阻,Rf为反馈电阻,R3为平衡电阻。差分放大电路的基本公式为:

图5 典型差分放大器电路

实际应用中一般取R1=R2,R3=Rf。

式(6)可简化为:

本文设计的差分放大电路如图6 所示,其中DA_OUTA 和DA_OUTB 为数模转换电路输出的差分电压,DA_OUT为差分放大电路输出的差分放大后的电压。输入电阻R13、R14选用250 Ω 电阻,反馈电阻R16选用2 kΩ 电 阻,平 衡 电 阻R15选 用2 kΩ 电 阻。N1选 用OPA227,使用±5 V 供电。最终差分放大电路将模数转换电路输出的差分电压放大8 倍,输出电压范围为-3.84~+3.36 V。

图6 差分放大电路

2.5 功率放大电路

功率放大电路的主要作用是对前级差分放大电路输出的电压进行功率放大,以使驱动电路的输出电压符合压电驱动器的电压和功率要求。本文选用的粘滑式直线压电驱动器的电压耐受范围为0~+28 V,无法耐受负电压,而差分放大电路输出电压值范围为-3.84~+3.36 V,因此需要搭建加法放大器电路使功率放大电路输出电压范围在0~+28 V范围。

典型同向加法放大器如图7 所示,其中R1、Rf构成反馈回路;R2、R3为输入电阻,应用时一般取R2=R3;U1、U2为输入信号,Uo为输出信号。同向加法放大器的基本公式为:

图7 典型加法放大器电路

本文设计的功率放大电路如图8所示。其中运算放大器N2选用OPA548。OPA548 是一款高电压、大电流功率运算放大器,可以在单电源+8~+60 V或双电源±4~±30 V下工作,输出电流可达到3 A 以上,本文设计的功率放大电路采用+28 V 单电源供电;R20、R21构成分压电路,R20选取阻值为1.16 kΩ,R21选取阻值为3.84 kΩ,分压电路对5 V 进行分压,最终向运算放大器的同向输入端输入3.84 V 直流电压;DA_OUT 为差分放大电路输出的差分电压,其电压范围为-3.84~+3.36 V;输入电阻R18、R19选取阻值为1 kΩ;反馈回路Rf选取阻值为7 kΩ,R1选取阻值为1 kΩ。最终功率放大电路放大倍数为8倍,输出锯齿波如图9所示,输出信号的电压范围为0~26.88 V。

图8 功率放大电路

图9 输出锯齿波波形

3 软件设计

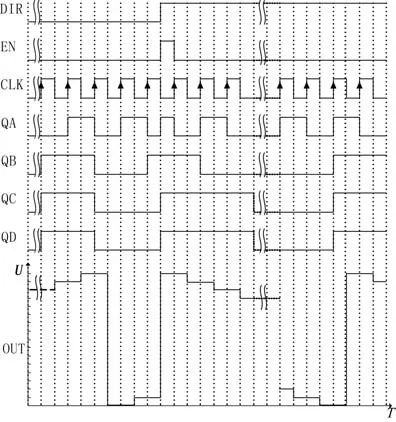

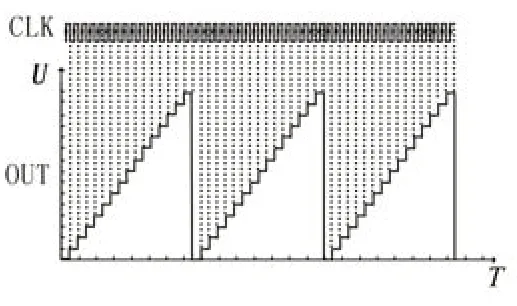

本文设计的粘滑式直线压电驱动器控制电路的软件控制时序如图10 所示。控制电路的输入信号包括:方向信号DIR、使能信号EN 和时钟信号CLK。方向信号DIR决定锯齿波的方向,这里规定方向信号DIR 为低电平时为正向,高电平时为反向;使能信号EN 为低电平使能,在方向信号DIR切换高低电平时需要将使能信号EN置为高电平一段时间;在时钟信号CLK 的上升沿,控制电路根据方向信号DIR 进行计数,方向信号DIR 为低电平时进行增计数,方向信号DIR 为高电平时进行减计数,并将计数结果体现在QA~QD二进制编码中,QA为最低位,QD 为最高位;输出信号OUT 将根据QA~QD 二进制编码值输出相应的电压,最终输出方向可控的锯齿波信号。输出的正向锯齿波如图11 所示,反向锯齿波如图12 所示。

图10 软件控制时序

图11 正向锯齿波波形

图12 反向锯齿波波形

4 测试与结果分析

为验证本文设计电路的有效性,选用如图13 所示的PPS-20 粘滑式直线压电驱动器作为验证平台,其行程为±6 mm,压电叠堆耐受电压为24~48 V,在使用光栅尺作为传感器的情况下,分辨率为2 nm,精度为1 μm。

图13 压电驱动器实物

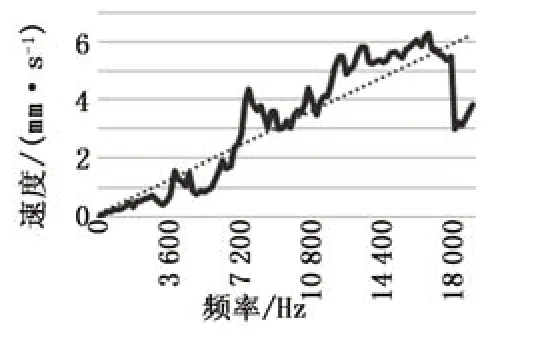

为验证本文设计的压电驱动器控制电路的开环性能,使用本文设计的驱动电路输出不同频率的锯齿波,使用光栅尺位置差分的方式获得压电驱动器的运动速度,在不同的锯齿波频率下记录压电驱动器的运动速度。锯齿波频率的取值范围为0~20 000 Hz,每隔200 Hz取一个锯齿波频率值,每个锯齿波频率重复运动5 次,取其速度平均值作为当前锯齿波频率下的压电驱动器运动速度。得到的频率-速度曲线如图14 所示,其中横坐标为锯齿波频率,纵坐标为压电驱动器的运动速度,图中黑色实线为频率-速度曲线,虚线为频率-速度趋势线。

图14 频率-速度曲线

从曲线图中可以看出,由于粘滑式直线压电驱动器由动子和驱动足之间的摩擦力驱动,动子和驱动足由于温度变形、磨损或安装误差等原因,使得动子和驱动足之间的摩擦力不恒定,这导致了压电驱动器的输入锯齿波频率和运动速度之间并不严格成线性关系。但从趋势线上可以看出,随着输入锯齿波频率的增加,压电驱动器的运动速度逐渐增大。在锯齿波频率为17 600 Hz 时,压电驱动器的运动速度达到最大值6.28 mm∕s。当锯齿波频率大于17 600 Hz时,由于受到驱动器自身物理条件制约,此时驱动足运动频率过高,导致“粘-滑”运动中“粘”的过程减弱,即静摩擦力作用减弱,使得压电驱动器的运动速度有一个大幅度的下降,因此此型压电驱动器的输入锯齿波频率应保持在17 600 Hz以下。本文设计的压电驱动器控制电路的锯齿波输出频率覆盖了此型压电驱动器的使用频率,输出锯齿波电压符合该压电驱动器要求,最高可使该型压电驱动器的运动速度达到6.28 mm∕s,证明了本文设计的压电驱动器控制电路的有效性。

5 结束语

本文设计并实现了一种粘滑式直线压电驱动器控制电路。本文设计的控制电路有以下优点:首先,电路使用了光耦隔离电路对模拟信号和数字信号进行了隔离,以避免模拟信号干扰数字信号;其次,使用数字逻辑芯片代替微控制器,增强了压电驱动器控制电路的稳定性、实时性;最后,本文设计的电路只需要输入时钟信号、方向信号和使能信号3 个信号就可以对粘滑式直线压电驱动器进行控制,所需控制信号少,易于多路集成。在实际的粘滑式直线压电驱动器上进行了开环频率-速度实验验证,本文设计的电路可使压电驱动器的开环运动速度达到6.28 mm∕s,实验结果证明了本文设计的控制电路的有效性。