建筑微晶玻璃的发展与应用

刘攀 刘红刚 何进

(1. 清远南玻节能新材料有限公司 清远 511650;2. 深圳南玻科技有限公司 深圳 518067;3. 中国南玻集团股份有限公司 深圳 518067)

1 市场概况

2021年以来,受上游原材料、天然气的价格暴涨以及能耗“双控”的持续推进影响,对我国建筑陶瓷行业盈利影响较大。建筑陶瓷板块竞争激烈,随着全球市场对高端陶瓷新材料的需求日益增长,国内建筑陶瓷生产企业也正把研发和生产的重心向更具竞争力和高附加值的建筑陶瓷新产品转移。同时,岩板、建筑微晶玻璃、彩釉砖、全抛釉砖等陶瓷新产品更具有文化底蕴和艺术氛围,更能满足消费者个性化定制家居的需求,作为代表性装饰新材料引起了行业变革。

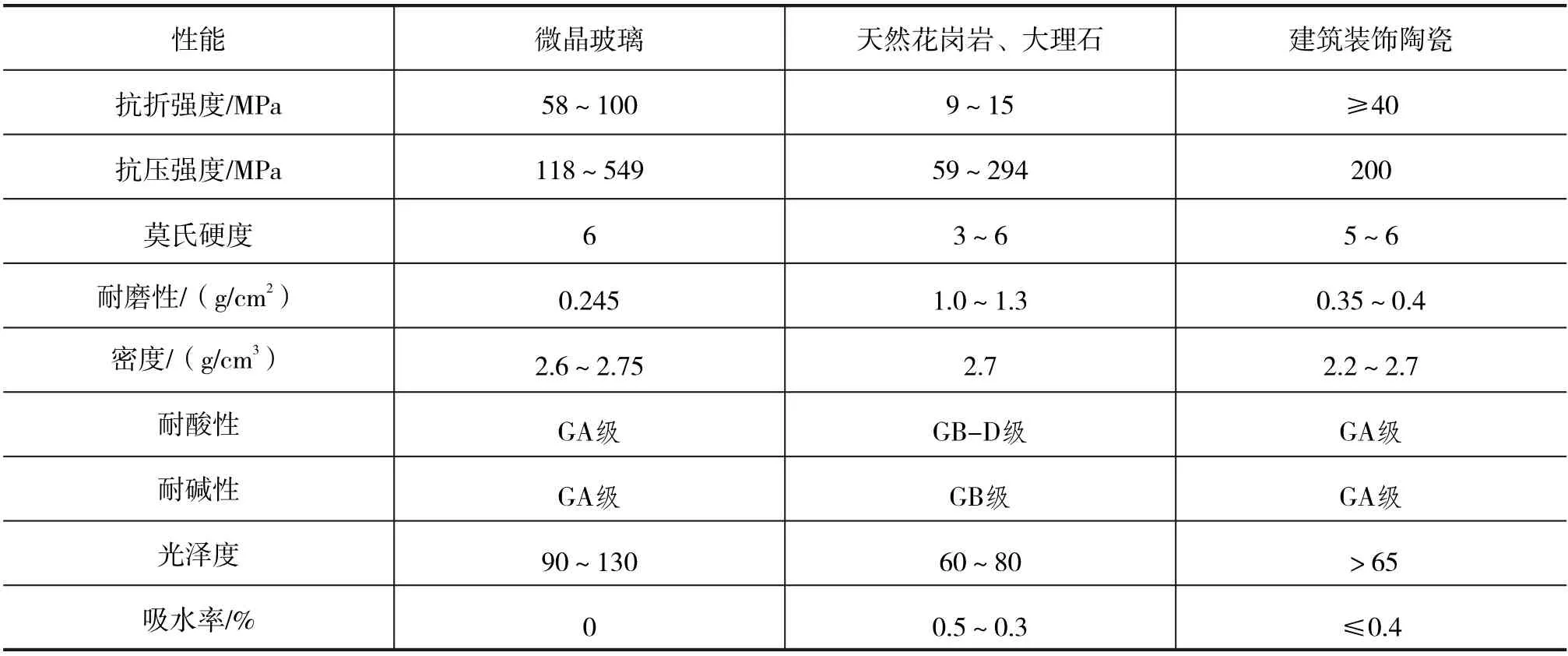

建筑微晶玻璃具有热膨胀系数小、耐高温、耐磨和高强度等特性,是一种优良的高档建筑装饰材料,是天然石材和高档建筑陶瓷的理想替代品,其性能远优于石材及陶瓷(表1)[1-2],所用原料大部分为工业尾矿,且整个生产过程中可实现绿色生产。另外,其作为一种新型装饰材料经过近20年的发展已得到越来越多设计师和消费者的认同,不少国家重点工程及知名度很高的建筑已陆续采用微晶玻璃做建筑内外墙及室内家居装饰[3]。

表1 微晶玻璃与天然花岗岩、大理石、建筑陶瓷的性能比较

目前,国内从事微晶玻璃装饰板生产的厂家约40家,生产规模约800万m2/年,预计未来五年年增长率约4.2%。2021年陶瓷砖的年产量达约90亿m2/年,产值约3000亿元,如果建筑装饰微晶玻璃占据其10%的份额,将达9亿m2的市场需求。

2 国内外发展现状

国外主要生产厂家:日本MIYAWO、美国Corning、德国Schott、日本NEG、法国欧凯特种陶瓷等。

国外从事建筑用微晶玻璃生产的主要是日本,其产品简约典雅,色彩柔和,图案清晰。产品色彩丰富,工艺技术和产品品质都代表了建筑微晶玻璃装饰材料的世界领先水平。近几年日本新建或翻新的车站,其内外墙大多改用微晶玻璃,如东京车站、新大阪地铁车站等[4]。

目前国内主要的成熟技术体系有:中国地质科学院尾矿研究中心、清华大学、武汉理工大学以及晶牛集团等。国内主要生产厂家:宜丰鼎盛玻璃实业有限公司、一名微晶科技股份有限公司、晶牛微晶集团股份有限公司、广东科迪微晶玻璃实业有限公司等。

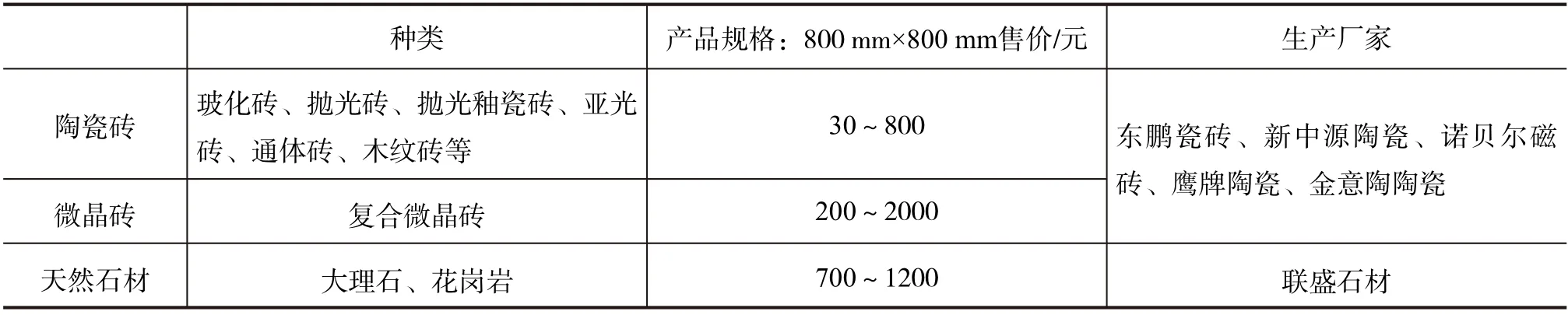

陶瓷砖种类较多,产品覆盖低、中、高端市场,而微晶砖和天然石材主要针对高端市场,价格昂贵,见表2。

表2 微晶砖与陶瓷砖、天然石材种类、价格及生产厂家

市场上出售的微晶砖是一种复合微晶石,由1层微晶玻璃和1层陶瓷复合而成,其中微晶玻璃的厚度0.5~5 mm。这是目前比较高端的一种装饰材料,不仅适用于地面,而且可作为一种高档的内墙装饰材料,如微晶石电视背景墙,见图1。

图1 复合微晶石

2.1 复合微晶石与陶瓷砖、天然石材对比

复合微晶石质感柔和,表面光洁度可达90~120;色彩色域范围广,可以根据使用需要生产出丰富多彩的色调系列,如流行色:水晶白、米黄、浅灰、白麻等;抗污染性强,清洁方便,微晶石的吸水率几乎为零,浆泥/有色溶液不易侵入渗透,且易清除表面的黏附物,特别方便于建筑物的清洁维护[5]。但复合微晶石不耐划,由于微晶石表面光泽度高,若在其表面刮划,划痕就很容易显现出来,也易显脏,且加工易崩边,需专业人士用水刀切割。

2.2 复合微晶石与压延法、浮法微晶玻璃对比

复合微晶石是将经高温熔化、水淬、烘干、过筛、破碎后的玻璃颗粒摊铺在陶瓷砖上,再高温烧结成一体。其下层具有陶瓷板材机械强度大、韧性强、耐冲击性好的优点,上层具备微晶玻璃光泽度高、色彩柔和的外观装饰效果[6-7]。与压延法微晶玻璃相比,其可大幅度降低成本,获得更多的经济效益。与浮法微晶玻璃相比,其颜色可调、色彩丰富,应用范围更宽。

3 建筑微晶玻璃生产工艺对比

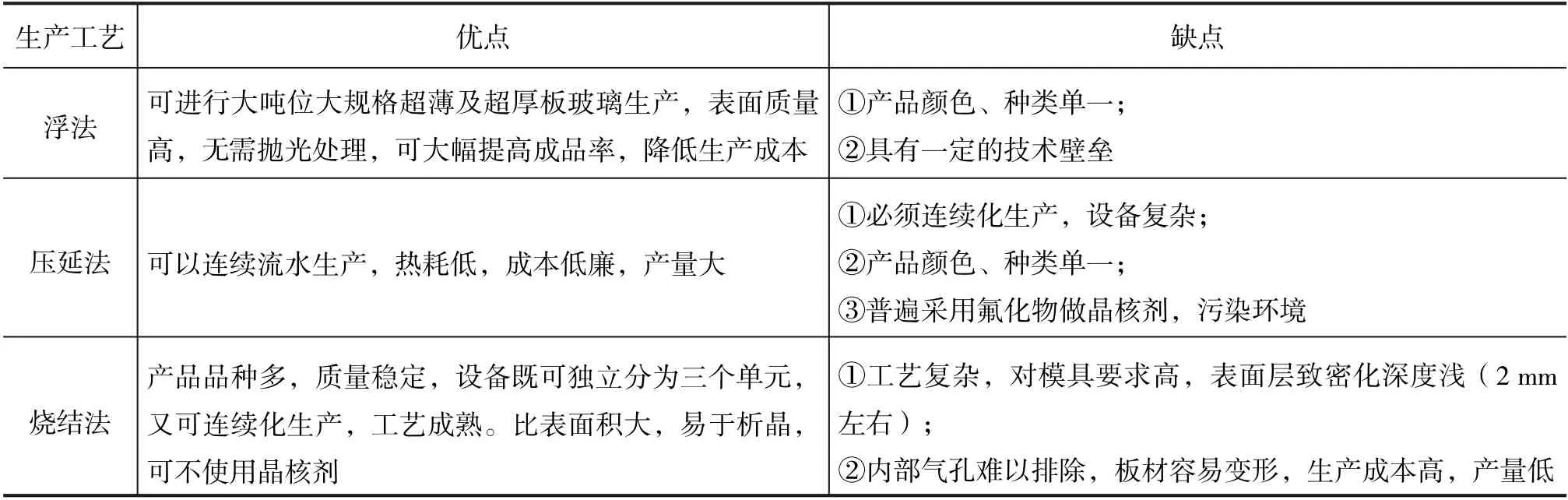

目前微晶玻璃的主要工业化生产方法主要有三种[8-11]:烧结法、压延法、浮法。

烧结工艺流程:配料→混合→熔制→水淬→粉碎→过筛→辅料→晶化→磨抛→切割→成品。

压延工艺流程:配料→混合→熔制→压延成形→晶化→磨抛→切割→成品。

浮法微晶玻璃生产流程:配合料制备→熔化→锡槽浮法成形→晶化退火→冷端切割下板→精加工→包装入库。

三种生产工艺对比见表3。

表3 三种微晶玻璃生产工艺对比

由于浮法生产工艺技术成熟,生产人员经验丰富,设备自动化水平高,因此浮法工艺主要用于CaO-MgO-Al2O3- SiO2体系微晶玻璃的生产,与传统浮法玻璃生产相比,主要的设备差异在锡槽和晶化退火窑部分,部分热工参数设置参考表4。

表4 部分热工参数

成形锡槽调整:锡槽在传统浮法锡槽的基础上进行了改进。相比传统浮法玻璃,微晶玻璃的热端温度会高出100~200 ℃,如果直接升高常规的锡槽温度,则锡槽里锡液会成倍挥发,并在顶部聚集较多的冷凝物,冷凝物的滴落会导致在微晶玻璃表面形成如锡斑、结石等锡缺陷[12]。

晶化退火窑:与传统浮法玻璃生产线相比,在锡槽和退火窑中间加了一段热处理窑,即晶化退火部分由热处理窑和退火窑两部分组成,在热处理窑中按既定的晶化工艺曲线进行升温、核化、晶化、退火,其中玻璃在热处理窑上进行了长约1 h的核化和晶化处理。

在晶化退火窑中,结合文献[13-15],微晶玻璃热处理制度为:升温至600~750 ℃并保温0.2~2 h进行核化处理,再升温至850~950 ℃并保温0.2~1 h进行晶化,最后逐渐降温至550~650℃,并退火处理0.2~1 h。

4 微晶玻璃的深加工

微晶玻璃兼具玻璃、陶瓷和晶体的共同优点,具有很高的机械强度、耐冲击性,优良的耐化性、易洁性和抗热震性,微晶玻璃板材对深加工工艺有着更高的要求[16],综合利用冷加工、热处理、化学处理等加工工艺,对微晶玻璃进行改性,以得到某种特定功能,从而满足终端市场需求。

(1)通过激光雕刻、车刻等冷加工工艺[17],可使微晶玻璃表面晶莹剔透的立体线条形成精细明亮、简约美观的形状;

(2)利用热处理工艺(如:热弯热压)生产各种不同尺寸规格的曲面板[18],可得到样式新颖、线条流畅的曲面微晶玻璃;

(3)利用丝网印刷、彩绘和喷墨打印等技术,使微晶玻璃表面形成绚丽多彩的图案。

5 结语

(1)与传统的烧结法和压延法相比,浮法生产微晶玻璃可实现大吨位连续生产,且上表面无需抛光就有较佳的色泽,从成本、质量、产量上都是重大突破,工艺技术先进。

(2)浮法微晶玻璃的缺点为产品品种单一,单线换品种周期长,且很难从深色换回浅色,需综合布局多条线以形成规模化效应,才能满足产品颜色多样的市场需求。

(3)微晶玻璃主要用于高档建筑装饰细分市场,市场尚处于培育发展期。微晶玻璃易于加工,可通过热弯、数码打印、冷加工等制成别具一格的装饰产品,未来可进一步拓宽市场终端。

——水热过程影响机制