帷幕灌浆工艺流程的优化在水利工程建设中的应用

刘 召

(山西省水利建筑工程局有限公司山西太原030006)

1 概述

水利工程大坝为了减少渗流量,降低坝基渗透扬压力,防止基岩内的断层破碎带、软弱夹层等抗水性能差的岩体发生渗透破坏,往往在坝基的上游侧采用帷幕灌浆等方式进行防渗处理。

常规的帷幕灌浆均在有一定厚度混凝土盖重的情况下进行,其优点较多,例如:可以防止岩石表面漏浆,减少了水泥的浪费;初始段可以使用较大的灌浆压力,提高灌浆质量;可以进行混凝土与基岩面间的接触灌浆,增加了防渗能力和改善了接触面的力学性能等。但它在工期紧的情况下也有不足之处,例如:灌浆与坝体填筑施工相互干扰大、不能连续作业,造成人员和机械功效降低;灌浆时间滞后,整个灌浆工程绝大多数情况下安排在灌浆及排水廊道内或冬季进行施工,造成施工成本加大;混凝土垫层达到一定强度后(7~14 d)才能进行灌浆等。

在工期紧的情况下,为了解决常规帷幕灌浆所存在的不足之处,根据施工经验以及技术探讨,在保证质量以及工期的前提下,对常规帷幕灌浆工艺流程进行了局部优化,研究出帷幕灌浆施工的一种新工艺流程,即,先进行全孔基岩段灌浆,最后待混凝土垫层浇筑完成后,再对接触段进行补灌的新工艺流程。

2 帷幕灌浆工艺流程优化后的施工特点

帷幕灌浆工艺流程优化后的施工特点有:可以根据大坝基岩面开挖情况和填筑工期安排,灵活地安排人员和机械进行施工,最大限度避免了在注重大坝填筑进度时,将灌浆时间滞后的被动局面,同时也避免了与大坝填筑相互干扰,人员和机械能够连续作业,窝工现象大幅度降低;在基岩面上施工,取消了为防止混凝土面上抬而引起一些不良后果的抬动监测装置,省时省事,节约了工程投资;局部坝段取消了接触段灌后待凝的技术性暂停,节省了施工时间;可以提前完成灌浆,为大坝填筑提供施工作业面,使大坝整体填筑进度加快。

3 帷幕灌浆工艺流程优化后的适用范围

优化后的帷幕灌浆工艺流程适用于混凝土重力坝、常态混凝土坝、碾压混凝土坝、堆石混凝土坝等新建工程,还可用于病险水库除险加固等工程。

4 帷幕灌浆优化后的工艺流程

该工艺流程是在大坝基岩面开挖成型并验收合格后,按照分序加密的原则先在基岩面上进行全孔分段钻灌,待基岩钻灌且混凝土垫层浇筑完成后,再对接触段进行补灌,即可完成全孔灌浆作业。

4.1 工艺流程

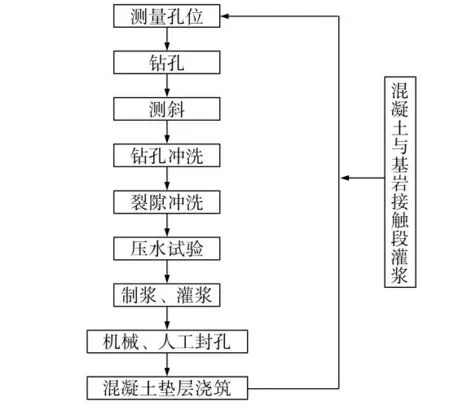

帷幕灌浆优化后的工艺流程见图1。

图1 帷幕灌浆优化后的工艺流程图

4.2 工艺流程操作要点

1)测量孔位

基岩灌浆孔位按照分序加密的原则,以设计图纸要求的孔位桩号为标准,进行测量定位。

接触段灌浆孔位需在混凝土垫层浇筑完成后二次定位,两者孔位尽可能重合,如有误差,但不得大于10 cm,这样可以对基岩初始段进行补灌。

2)钻孔

基岩钻孔采用回转式地质钻机按照分序加密的原则进行钻进,即先钻先导孔及Ⅰ序孔,再钻Ⅱ序孔,最后钻Ⅲ序孔,孔深达到设计灌浆底高程且不应小于设计孔深。

接触段钻孔采用适宜的地质钻机或潜孔钻均可钻进,钻进过程中无需分序,一是进行混凝土与基岩接触面灌浆,二是对基岩初始段进行补灌,孔深接近基岩第一段段长即可。所以接触段孔深不宜太深,深入基岩1~3 m。

3)测斜

帷幕灌浆每一个灌浆段均应用测斜仪进行孔斜测量,以确保钻孔垂直,孔斜率不大于1%。

4)钻孔冲洗

灌浆段钻成后,先进行洗孔。洗孔的主要目的是将孔内的岩粉等杂质冲到孔外,冲洗的标准是回水清净为止。洗孔的方法一般采用灌浆段在不起拔钻杆的情况下,可利用钻杆通入大流量水流(钻杆底端距段底不得大于50 cm),从孔底向孔外冲洗的方法进行。也可采用孔口封闭的方法进行,即先安装孔口装置,再进行洗孔,达到结束标准后,再连接灌浆管路。

5)裂隙冲洗

灌浆的过程就是把水泥浆液灌入基岩的裂隙,所以裂隙的冲洗质量直接关系到岩层裂隙的可灌度,结束的标准是在规定的压力下回水清净为止并持续一段时间,裂隙冲洗压力一般为灌浆段灌浆压力的80%,也可以根据工程实际情况进行微调。该值若大于1 MPa时,采用1 MPa。

6)压水试验

压水试验的目的是在灌浆段未灌之前测量渗流量,然后通过公式Lu=Q/(P×L)来求得透水率(用Lu表示),以此来预估判断岩层的吸浆量的大小,为后序制浆灌浆的开灌水灰比、浆液变化、灌浆时间以及计划使用水泥量等参数提供参考性依据。公式中L为灌浆段段长,通过人工测尺测量,数字相对固定。流量Q和压力P通过流量传感器和压力传感器传输数据至灌浆记录仪,按照规定的间隔时间连续记录保存,所以数据的精确度与传感器的材料质量有着密切关系,要求传感器必须有厂家的生产许可证、合格证以及使用说明书,更需要有第三方检测机构对设备精确度和灵敏度的检测报告,并定期进行率定。

另外,流量和压力的观测数值也与灌浆泵的性能有着密切关系,要求灌浆泵优先选用多缸柱塞式,它不但具有足够的排浆量,而且还有稳定的工作性能,在工作中,不会因为排浆量的忽大忽小而影响观测数值的失真。

压水试验的方法有两种,分别是单点法和五点法,目前工程中运用较多的是单点法。压水试验数量一般为总段数或者总孔数的10%,简易压水试验可以结合裂隙冲洗进行。

压力P 为灌浆段灌浆压力的80%,该值若大于1 MPa 时,采用1 MPa。流量Q 是在相应的压力下,按照规定的间隔时间每3~5 min 测一次压入量,连续四次读数一般呈规律性递减或者趋于稳定,在各项设备工作稳定的情况下,传输的数据相对比较稳定,原则上不允许进行调整,以免数据失真。流量Q 观测数据中若最大值与最小值之差小于最终值的10%,或最大值与最小值之差小于1 L/min 时,灌浆段压水试验完成,取最终值作为计算值。

7)制浆、灌浆

浆液拌制材料一般采用纯水泥浆液居多,由水泥和水组成,水泥为普通硅酸盐水泥,品质符合GB175标准,强度等级可为42.5 或以上,水可用来自工程附近的水源,水质只要符合拌制混凝土对水质的要求均可。

浆液拌制机械一般采用分散制浆,选用高速制浆机拌制,它具有搅拌速度快且浆液均匀等优点。制浆机必须采用双桶或及以上设备,容量根据工程实际情况进行确定,一般情况下分为两搅同时搅拌,一搅用于拌制浆液,二搅通过灌浆泵及灌浆管路输送到灌浆段,一搅与二搅之间必须采用符合规格的过滤筛进行过滤。

每桶水泥浆液自开始搅拌到灌入孔内的时间应不超过4 h。施工中可以根据压水流量Q值,初步判断灌浆段的吸浆量,以此来概略计算出水泥用量,从一定程度上来讲可以减少水泥的不必要浪费。所以,压水流量Q值对浆液的用量有着指导性参考依据。

帷幕灌浆方式一般采用孔底循环式,方法可以采用孔口封闭或自上而下分段卡塞进行灌浆,施工技术参数按照规范要求或试验结果确定。对于基岩初始段无混凝土垫层,灌浆过程中的灌浆压力要逐级慢升压,在升压过程中,必须对灌浆孔周围进行详细的检查,细小裂隙的漏浆用棉砂或海带进行嵌缝处理,对于稍宽的的基岩裂缝用木屑封堵后再对木屑与岩缝的接触面进行处理,浆液浓度要高,有利于裂隙的尽快封堵。另外还要注意一点,当基岩面以下2~3 段灌浆完成后,基岩表面裂隙中的水泥浆液均能达到终凝,一定要将嵌缝使用的材料人工进行清除,必须保证基岩内无任何杂物。

8)机械、人工封孔

全孔灌浆完成,用0.5 比级的浓浆以全孔灌浆封孔的方法进行封孔,目的是将全孔范围内的稀浆或积水置换出来。封孔压力为:若采用自上而下分段卡塞灌浆,可采用全孔平均灌浆压力或者2 MPa;若采用孔口封闭法时,可采用该孔最大灌浆压力,封孔灌浆时间可为1 h。

孔口封闭灌浆最后一段以0.5 比级的水泥浆液灌浆结束,该灌浆孔则不进行机械封孔。

机械封孔完成,孔内浆液由于凝固收缩、析水、沉淀等因素,会造成孔口段一定范围内存在空腔,该空腔需要人工用水泥砂浆或环氧树脂砂浆等材料进行填充密实,并将孔口压抹平整。

接触段灌浆不进行机械封孔,只进行人工封孔。原因在于,混凝土垫层加上基岩第一段的孔深最多不超过3 m,人工用稍长的木棍就能将封堵材料对该孔深封填密实。

9)混凝土垫层浇筑

混凝土垫层浇筑按施工图纸以及相关规范要求进行。

10)混凝土与基岩接触段灌浆

接触段钻灌按本工艺流程进行。接触段灌浆一是改善混凝土与基岩接触面的力学性能,二是对基岩初始段进行补灌。

基岩灌浆是在无混凝土垫层的情况下进行,灌浆过程中基岩面有裂隙且外露,初始段灌浆使用设计压力极有可能使嵌缝裂隙使用的材料或多或少顶出,不利于裂隙封堵,另外孔口封闭装置始终卡在基岩面以下20~50 cm,该部分孔深从未进行灌注。为弥补这一缺陷,接触段灌浆压力要达到设计第一段灌浆压力的140%,原因在于:一是初始段灌浆设计压力本身较低,抬高压力根本不会造成混凝土抬动;二是能够使水泥浆液与基岩内已形成水泥结石面有良好的融合。

11)质量检查

帷幕灌浆检查孔应钻取芯样,每起一次钻均应计算获得率,通过芯样可以直观的看到裂隙灌浆效果。

检查孔压水试验多数采用单点法进行,时间为该部位灌浆结束14 d 以后,采用自上而下分段钻进,分段阻塞(栓塞卡在试验段以上至少50 cm,以防漏压),分段压水试验。

5 质量控制

1)基岩灌浆孔位与接触段灌浆孔位尽可能重合,这样可以在进行接触段灌浆时对基岩初始段进行补灌。

2)基岩段钻孔与灌浆按分序加密原则进行,这样可以减少串孔串浆,以及增加地层密实性,可以逐序提高灌浆压力。

3)基岩初始段裂隙冲洗压力尽可能大一些,一是可以将建基面表层裂隙中的杂物有效的冲出,二是有利于直观的看到细小裂隙的存在,并进行有效的封堵。

4)接触段灌浆压力要比基岩初始段灌浆压力高,这样可以使两次灌浆有效的融合。

5)基岩段全孔灌浆完成后,一定要将裂隙嵌缝材料进行清除,必须保证基岩内无任何杂物。

6)射浆管距段底不能大于50 cm,这样能充分保证浆液在灌浆段内循环,不发生沉淀。灌浆段长5~6 m 为宜。

7)随时监测各个灌浆技术参数,发现读数异常,立即查明原因并采取有效的措施。

8)其他质量控制措施。

6 结语

帷幕灌浆优化后的工艺流程在临汾古县五马水库混凝土面板自密重力坝11 号坝段得到了成功应用。施工中先完成基岩段灌浆,待混凝土垫层浇筑完成后,在对接触段进行补灌。这样,比计划灌浆完工日期提前了90 d,节省成本投入38 700 元,同时检查孔各段的压水试验吕容值均小于5 Lu,满足设计要求。

所以,在大坝整体填筑工期紧的情况下采用该工艺流程,可具有施工安排灵活的特点。局部坝段简化了混凝土抬动监测和基岩第一段灌后待凝工序、避免了与大坝填筑相互干扰,人员和机械能够连续作业,窝工现象大幅度降低局面、取消了局部坝段混凝土垫层达到一定强度后才能进行灌浆的技术性暂停、可以提前完成灌浆,使大坝填筑进度加快,具有显著的经济效益和社会效益。