双碳目标下工业企业的减碳之路

文/ 张圣洁

积极推动绿色低碳转型,促进企业高质量发展——在“十四五”开局之年,我国统筹疫情防控成效显著,经济和原油需求恢复速度超出想象,石油化工行业发展迅速,产业结构不断优化,转型升级稳步推进。但是为了实现“碳中和、碳达峰”目标,石油和化学工业面临前所未有的压力,排放量约占工业总排放量的20%,故很多企业加大了绿色发展方式转变的力度和速度,聚焦新能源、新材料等。《流程工业》杂志本期特别策划了“双碳目标下工业企业的减碳之路”专题,诚挚邀请优秀的工业企业与我们分享降碳之路上的成功实践。

在“十四五”可持续发展和高质量增长的理念下,我国社会正在围绕实现“双碳目标”开启低碳转型之路。绿色低碳转型可以说是我国企业高质量发展必须坚持的发展路径。而工业企业既是能耗大户,又是技术创新的生力军,在助力实现“双碳目标”方面,需充分发挥自身优势,担当更大的社会责任与时代使命。

绿色低碳技术是关键举措

为了实现低碳转型和绿色发展,工业企业应该以哪些方面着手呢?如果要实现双碳目标,企业首先要重视绿色低碳技术创新体系构建。2022年的《政府工作报告》明确提出:“推进绿色低碳技术研发和推广应用,建设绿色制造和服务体系。”绿色低碳技术是全球新一轮产业革命和科技变革的重要内容,更是我国应对气候变化、推动高质量发展和实现美丽中国建设目标的重要支撑。

作为高科技工业企业,霍尼韦尔贯彻“东方服务东方”的发展战略,以创新为引擎,研发低碳技术和解决方案,携手中国合作伙伴,帮助工业企业推进低碳转型,实现高效运营和智慧生产,共塑可持续发展未来。例如霍尼韦尔与东华能源股份有限公司携手打造年产量达100万t的可持续航空燃料(SAF)生产基地,如图1所示。东华能源在该项目中引进霍尼韦尔UOP的Ecofining™工艺技术,该技术是第一个被用于主要生产商用航空可持续航空燃料的技术,助力开创了可持续航空燃料生产先河。该项目建成后将成为全球最大的以厨余油和动物脂肪为原料的可持续航空燃料生产基地之一,助力推动航空业碳减排。还比如霍尼韦尔具有突破性的氢氟烯烃(HFO)技术帮助客户在保证最终产品性能不降低的前提下减少碳足迹并提高能效,Solstice®系列低全球变暖潜值制冷剂、发泡剂、推进剂与溶剂在世界范围内广泛应用,迄今已帮助减排超过2.6亿t的二氧化碳当量,相当于减少了超过5 600万辆汽车一整年的潜在排放量。

图1 可持续航空燃料(SAF)产业基地合作签约仪式

在不断完善相关技术的同时,2021年霍尼韦尔相继发布《未来炼厂白皮书——6大关键能效分析》及《炼化行业低碳发展白皮书》。两份白皮书针对当前行业面对的挑战,提出策略指导及技术建议,帮助企业理清减碳思路,指引企业实现效率增长,助力行业转型升级。

此外,为推动低碳技术在中国的发展和应用,霍尼韦尔(中国)可持续发展研究院低碳中心于2021年8月揭牌成立。该中心将专注于研究低碳技术发展和市场需求,围绕新能源、再生资源与材料循环利用、提高碳氢转化效率和降低能耗的技术、碳捕集利用和封存、非二氧化碳温室气体减排技术和绿氢应用6大技术领域,以霍尼韦尔创新的产品和技术为引擎,推动低碳解决方案在中国市场的开拓和实施。

西门子无疑是在减碳领域起步最早的企业之一,2015年,西门子成为全球首家做出碳中和承诺的大型工业企业,并宣布2030年在业务运营中实现碳中和。西门子拥有全方位、智能化的能源供应及管理方案,全生命周期数字化产品以及先进的数字孪生技术,力争至2025年在中国帮助超过500家重点供应商加速减碳步伐,助力数十个行业的上万家客户节能增效,推动产业绿色低碳转型,如图2所示在中国启动“西门子中国零碳先锋计划”。

图2 西门子在华启动“零碳先锋计划”

西门子过程自动化事业部则是从这4个维度,提供一体化的低碳绿色发展技术架构与工艺方案:(1)精准测量碳排放;(2)全面节能提效减排;(3)拓展清洁能源;(4)碳捕集利用与封存。

而西门子的绿色发展技术可应用于以下场景:(1)供给侧改革,西门子的清洁能源技术推动化石能源替代,从源头实现零碳;(2)发展储能技术提升新能源电力的利用率,并贯穿于发电侧、输电侧、与用户侧;(3)通过生产工艺优化与CCUS技术推动化工、钢铁、水泥等高碳排行业的绿色转型与产业升级。

数字化技术是有效手段

数字化技术可以助力企业减少浪费、提高资源效率和生产率,促进能源和产业结构调整,助力能源生产、使用侧节能和效率 提升。

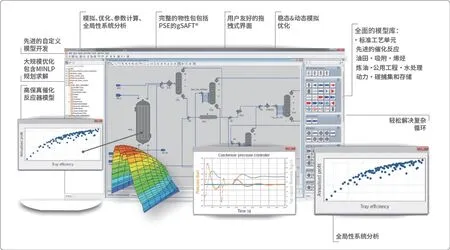

西门子近些年来不断推进数字化与绿色化深度融合,拥有行业领先的覆盖全工艺生命周期的多维度精细建模、动态仿真和实时优化技术,确保系统实时处于最优的工作状态,从而不断提高生产效率、降低能耗与碳排放。比如西门子工艺系统工程(SPSE)能够为企业提供全生命周期工艺数字孪生,如图3所示,通过使用高保真的数学模型和强大的优化分析算法,在设计阶段通过模型指导试验,最大幅度地降低试验的数量和减少盲目性,加快新工艺的商业化进程;在生产运营阶段可通过对工艺模型的分析,有效地去瓶颈,挖潜增效。SPSE的优化模型可与数字化系统深度整合,根据用户的需求可以建立开环或闭环的操作模式,模型根据实时数据自动更新,自动提供最优方案,全面实现生产的智能化。相对于碎片化的难于统一的繁杂软件应用,SPSE的核心平台将模拟、优化和控制合为一体,提供覆盖全生命周期的一体化数字平台,减少了用户的重复投资,提高了模型的优化效率、易用性与可维护性。

图3 西门子SPSE通过机理模型为流程工业建立核心工艺数字孪生平台

在整个工厂生命周期里,西门子帮助企业在各阶段创造价值, 通过先进仿真技术获取深层工艺知识,使用先进的大数据系统分析和机理模型迅速探索决策空间,优化生产效率,提升利润空间;在研发与工程设计阶段,合理规避技术风险,优化生产流程设计,缩短新产品上市时间;在生产运营阶段通过对原有工艺模型的迭代与优化,大幅提升产品效率和运营效率、降低能耗并减少碳排放,确保生产过程的可控性,预测并规避风险,降低生产成本并提高企业竞争力。西门子可以说是“零碳先锋”,积极帮助企业实现生产运营效率的提升和能耗的降低,助力中国实现“双碳”目标。

在霍尼韦尔看来,中国在数字经济和低碳领域的前景给其提供了广阔的发展机遇。霍尼韦尔期望通过充分发挥在绿色低碳和数字化技术等领域的优势和创新实践,携手行业伙伴助力中国经济高质量发展。在中国中化第四届进博会上,霍尼韦尔与中国中化旗下中化国际(控股)股份有限公司签订战略合作协议,将在可持续发展经济、低碳转型、环保技术升级、智能制造以及数字化工厂等领域开展合作,如图4所示。中化国际将采用霍尼韦尔先进技术,共同打造低碳转型和数字化转型示范项目,引领国内化工行业的数字化和绿色化发展。

图4 霍尼韦尔过程控制部中国副总裁兼总经理陈延(左),中化国际副总经理、圣奥化学CEO 苏赋(右)

霍尼韦尔积极为现代社会的可持续发展提供广泛的工业技术和数字解决方案,霍尼韦尔约50%的新产品研发都以改善客户的环保表现和社会效益为出发点。霍尼韦尔智能生产管理执行系统(Honeywell MES)可以实时监控企业的“人、机、料、法、环、测”,实现资源最大化;通过有效结合人员的岗位职责与绩效指标,驱动生产运营管理工作流程和协同工作,解决实际问题。凭借一系列成熟的低碳技术,霍尼韦尔将持续开发满足工业低碳转型需求的产品与解决方案,助力中国“双碳”目标和高质量发展,与中国合作伙伴共同塑造可持续发展未来。

总结

推进碳达峰、参与碳中和是企业保持和增强竞争力、实现高质量发展的刚需,尤其工业企业更应该主动制定专项工作方案,推进节能降碳。而且减少碳排放,致力于可持续绿色发展也是所有企业自身应该主动承担的社会责任。围绕低碳发展目标,工业企业应主动成为绿色创新的主体,积极推进绿色化、低碳化和智能化。现在越多越多的企业正在积极拥抱这一时代机遇,全力以赴提高碳中和治理能力,将长久可持续绿色发展融入企业目标之中。