先进热处理和表面处理工艺技术助力航空齿轮绿色制造

■ 许浩 唐梦兰 赵新浩 / 中国航发中传

热处理和表面处理是航空齿轮制造的关键环节,是航空齿轮服役性能的重要保障。同时,热处理和表面处理也是耗能大户,在节能减排与环境保护的大背景下,开展热处理和表面处理工艺先进技术升级、实现航空齿轮绿色制造是大势所趋。

当前,环境问题已经成为国际社会关注的焦点。2020年9月,我国明确提出2030年碳达峰和2060年碳中和的双碳目标[1]。《“十四五”工业绿色发展规划》指出,到2025年,工业产业结构、生产方式绿色低碳转型取得显著成效,绿色低碳技术装备广泛应用,能源资源利用率大幅提高,绿色制造水平全面提升,为2030年工业领域碳达峰奠定坚实基础。降低制造业碳排放成为能否实现双碳目标的关键因素之一。

热处理被称为电老虎,我国每年热处理总计耗能超过1000万t标准煤,排放超3000万t二氧化碳,以及超过1000万t的碳、氮氧化物和少量挥发性有机化合物(VOC)等。传统表面处理工作环境差、能耗大、对环境污染严重,同时危害工作人员的身体健康[2]。持续推广绿色热处理和表面处理技术与装备是大势所趋,已成为“十四五”绿色制造发展的重点方向。

齿轮在航空发动机传动系统中扮演着重要角色。一是在发动机起动时从起动机提取功率,带动发动机转子转动;二是在发动机正常工作时从发动机高压转子提取功率,带动发动机附件和飞机附件正常工作。高精度高性能航空齿轮是航空发动机整体性能的重要保障,而热处理和表面处理技术是提升航空齿轮性能的重要途径。中国航发中传是高精密航空齿轮专业化企业,具有较完备的热处理和表面处理工艺体系,近年来持续开发或改善了可控气氛热处理、真空热处理、气体氰化、高压气淬以及保护工装等方法,广泛开展了工艺仿真等前沿技术研究,在绿色改造与节能减排方面取得显著成效。图1为先进热处理和表面处理设备及工艺。

图1 先进热处理和表面处理设备及工艺

热处理和表面处理新技术

渗碳新技术

传统渗碳采用井式炉滴注式渗碳,由人工控制滴量往炉内滴注煤油、甲苯等有害物质,通过高温分解出碳原子实现渗碳,依靠抽试料观察断口判断零件的渗层深度,决定出炉时间,渗碳后由人工操作行吊将高温零件转移到简易的冷却桶冷却。滴注式渗碳劳动强度大,安全隐患多,产品稳定性较差,同时排放的废气虽经过燃烧但依然排放在厂房内,严重影响工作环境。

近年来,中国航发中传已全面淘汰了滴注式渗碳工艺,引进了底装料立式多用途炉、低压真空炉等新设备,不断研究应用可控气氛渗碳和真空渗碳[3]工艺。

可控气氛渗碳常采用多用途炉,根据零件结构或渗碳要求编制差异化程序,精准控制温度、碳势、时间等主要参数,零件渗碳质量和批次一致性显著提高,工作强度和安全隐患也大大降低。同时,设备装炉量一般在500~1000 kg,减少了零件的分炉,提高效率的同时降低了能源消耗。真空渗碳是近年来热处理行业的发展趋势,最突出的优点是零件不会产生氧化,表面洁净,渗层均匀性好,尤其是改善了细长盲孔类零件盲孔区域渗层质量难以保证的问题。同时,真空炉可以随用随停,避免了持续保温耗能的问题。

中国航发中传在渗碳工艺研究推广过程中,开发了浅层渗碳、多区域不同深度精确渗碳等多项新技术,渗层范围比航标要求缩窄30%以上,由依赖经验、手工操作模式转变为“设备+程序”模式,实现了不同零件工艺的量身定制,满足了航空齿轮日益严苛的设计需求。

氰化新技术

传统的液体氰化采用熔融的氰化物盐浴进行加热,其中氰盐的剧毒性严重危害工人健康,同时造成环境污染。中国航发中传自2010年起淘汰该落后工艺,研究并推广了气体氰化技术,采用多用途炉或真空炉,零件在可控气氛中实现氰化,工艺稳定性好。在气体氰化工艺研发过程中,形成了浅层氰化控制技术(层深<0.2 mm)、快速深层氰化控制技术(层深0.85~1.25 mm)等多项新技术,可以满足小模数花键硬齿面、高精度、高耐磨性等要求,弥补了渗碳变形大、浅渗层难以控制等缺点,为“渗碳+氰化”的多重热处理工艺设计奠定了基础。

淬火新技术

盐浴加热具有加热时间短、受热均匀性好的特点,可以满足中小型复杂、薄壁零件变形控制要求。多数航空齿轮常带有薄壁、长轴、花键等特殊结构,精度要求高且热处理后机械加工难度大。为有效控制热处理变形,多采用盐浴淬火或碱浴保温冷却的方式。但盐浴炉升温过程缓慢,停炉时间少,需要不间断地加热保温,造成极大的能源浪费,同时盐浴会产生挥发性有毒有害气体,造成环境污染,危害健康。此外,盐炉淬火手工操作,对技能要求高,难以形成统一的标准作业,熔融的盐不稳定,需要定时捞渣、除氧,因此产品批次质量稳定性难以保证。

随着真空炉的推广和应用,中国航发中传逐步开展了真空加热和高压气淬工艺研究[4],用于替代盐浴和碱浴,消除了提前温升、持续保温的耗能问题。同时,真空气淬可以通过调节气体压力控制零件的冷却速度,降低复杂薄壁件的淬火变形校正几率,显著提升零件质量和生产效率。对于大批量生产的薄壁盲孔类零件,原来采用盐浴淬火的一次交检合格率不足30%,通过校正勉强达到85%,其中很多零件因校正裂纹报废;后续通过真空气淬合格率提升至96%以上,基本不需要校正,零件组批量由原来的40~50件增加至150件左右,大大缩短了加工周期,降低了能源消耗。

表面处理新技术

中国航发中传具备电镀、表面化学处理、电化学转化处理、表面涂覆等多种表面处理加工能力,开展表面处理工艺技术升级对减排降耗意义重大。

传统电镀硬铬工艺复杂、涂覆时间长、环境污染大、综合能耗高,中国航发中传逐步转向开发高抗磨能力的热喷涂氧化铬、碳化钨等新技术,改善了工作环境、提高了加工效率、降低了综合能耗。同时,喷涂的涂层硬度更高,零件抗磨性能更好。目前,该技术已成功应用于轴外圆、孔面、平面的尺寸修复和增加表面硬度。

浸润主要用于铝合金、镁合金、钢铁等铸件的微孔填充,是铸件漏泵缺陷件的补救措施。传统方法采用亚麻油浸润,浸润后表面残余油难清洗,进炉烘烤固化时油脂污染设备,烘烤温度高、时间长,因此效率低、能耗大。同时,亚麻油浸润对微孔的填充密封效果差。新工艺中,采用乐泰胶取代亚麻油进行浸润处理,表面残余树脂可用水清洗干净,在较低温度下短时间内即可固化,精简了工艺流程、提高了浸润质量,效率高、能耗小。同时,乐泰胶浸润对微孔填充密封效果更好。

局部镀铜方面,传统工艺为整体电镀,再将镀层保留区人工涂蜡,去除其余部位镀层,工艺复杂、周期长,且多次电镀、除镀层造成能源浪费。此外,人工刷涂蜡对操作技能要求高,刷涂效率低且易造成刷涂边界不整齐,同时电解局部除铜易造成零件表面及边界腐蚀,影响电镀质量。中国航发中传针对不同零件合理设计橡胶保护套对非电镀区实施遮盖,省去了涂蜡保护、局部电解除铜等多余操作,镀铜边界整齐、外观好,同时护具安装、拆卸操作简单,产品电镀加工效率提升了70%以上,且有效减少了污水排放和能源消耗。

热处理和表面处理工艺仿真

近年来,中国航发中传广泛开展了热处理、表面处理、喷丸强化等工艺仿真应用技术研究,减少了试验次数和能源浪费,提高了生产效率。

热处理工艺仿真

热处理是提高航空齿轮综合力学性能的重要手段,但热处理变形会影响齿轮加工精度。为了控制热处理变形,传统生产中通常依靠经验和多次试验确定最佳工艺参数,耗时耗力且效果不佳。随着计算机技术的不断发展,采用数值模拟方法对热处理过程进行仿真研究,可以有效预测热处理变形趋势,实现工艺参数优化设计,降低研发和生产成本[5]。

中国航发中传开展了螺旋锥齿轮热处理变形数值模拟研究,探索热处理数值仿真技术的应用。通过建立螺旋锥齿轮热处理温度场—组织场—应力应变场耦合的数值仿真模型,分析其渗碳和淬火过程的温度变化、组织变化、残余应力变化以及热处理后齿轮的变形情况(见图2和图3),研究模压淬火模具组合尺寸、压力角、淬火压力等对热处理变形的影响规律,最终通过优化模具和工艺参数,实现了螺旋锥齿轮热处理变形可控,多个产品取消了首件淬火的验证工步,大大缩短了生产周期和试验次数,有效释放了产能、节约了能源。

图2 螺旋锥齿轮渗碳数值仿真结果

图3 螺旋锥齿轮淬火数值仿真结果

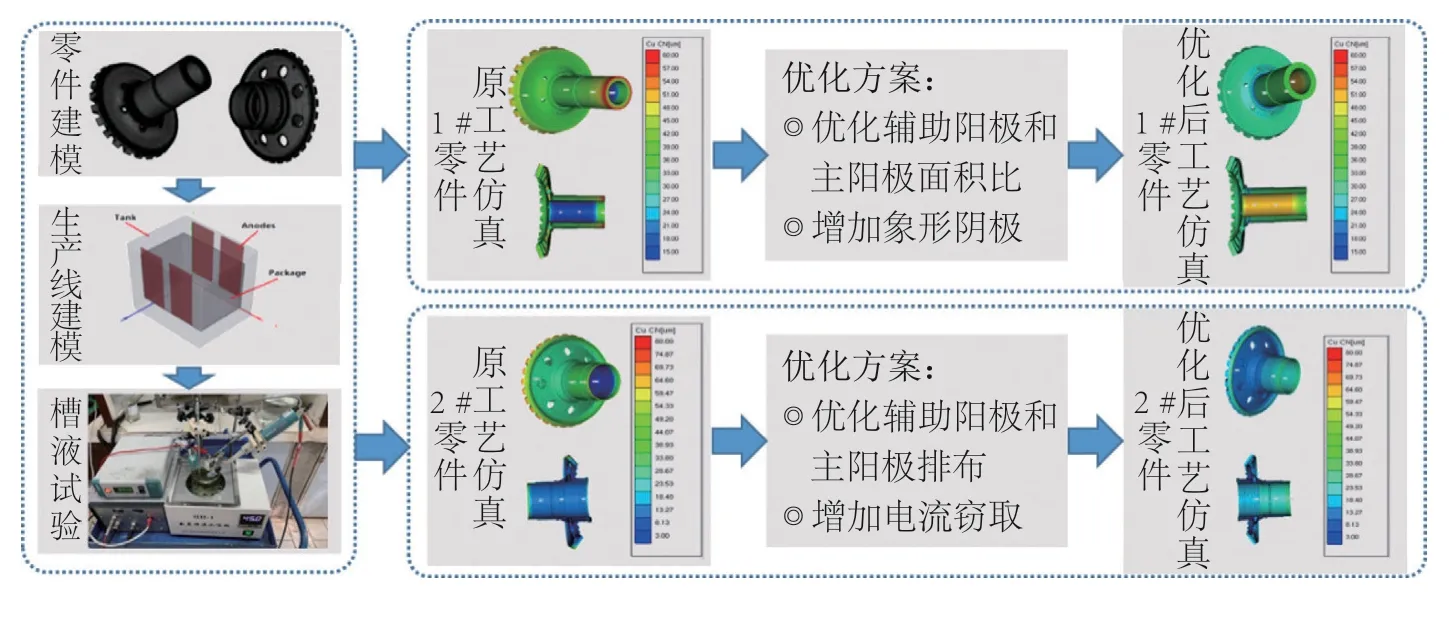

镀铜工艺仿真

在航空齿轮生产过程中,镀铜工艺的铜层致密性、厚度均匀性等电镀质量直接影响后续热处理质量,最终影响整个零件的表面质量和服役性能。为解决传统螺旋锥齿轮镀铜经验依赖性高、工艺设计能力弱、镀层厚度均匀性差等问题,中国航发中传基于Plating Manager电镀仿真平台,开展了镀铜工艺仿真和优化方法研究,由经验—试制—纠错—验证设计模式改为正向开发设计模式。

通过对两种螺旋锥齿轮镀铜工艺进行仿真分析(见图4),揭示了铜层厚度不均匀的原因,提出了工艺优化方案。通过采取优化电极形状和布置、增加电流窃取等优化手段,有效降低了零件尖端位置的电流密度,提高了铜层厚度均匀性,使铜层厚度全部在20~40μm区间内。通过一体式工装设计,降低了零件装挂难度,提高了工艺稳定性,同时将单个零件的电镀时长缩短了1/3。试验测试值与仿真预测值对比表明,仿真预测精度在90%以上,验证了仿真模型的准确性,可用于后续电镀工艺优化及工装设计。

图4 基于Planting Manager的镀铜工艺仿真及优化设计

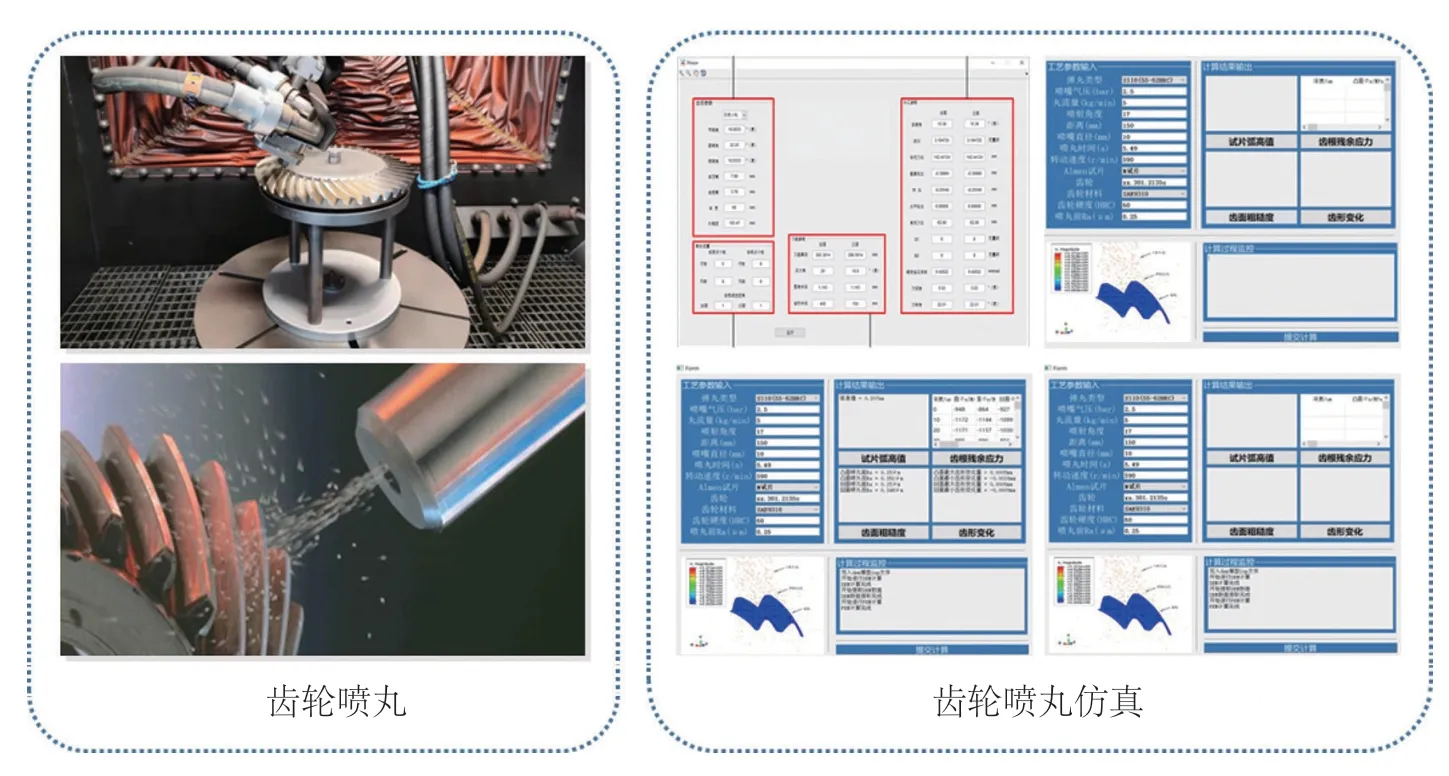

喷丸强化工艺仿真

喷丸可以在齿轮表面形成残余压应力,是确保齿轮表面完整性和提高齿轮表面疲劳强度的有效手段,但过度喷丸会增大齿轮表面粗糙度,同时造成薄壁辐板齿轮齿形齿向变形,反而降低其疲劳抗力。如何兼顾喷丸强度和粗糙度以及齿形齿向间的矛盾,是喷丸强化工艺设计的难点。

中国航发中传开展了弧齿锥齿轮喷丸强化工艺仿真研究,基于ABAQUS和MATLAB开 发 了 螺 旋 锥齿轮喷丸专用仿真分析软件(见图5),实现了螺旋锥齿轮喷丸工艺仿真和参数优化。基于所建立的仿真模型,以大残余压应力值、大压应力层深度、小表面粗糙度和小齿形变化量为优化目标,进行多目标优化设计,获得最佳喷丸工艺参数,使喷丸工艺设计周期减少了50%。

图5 齿轮喷丸强化和仿真软件界面

结束语

中国航发中传持续开展设备改造、工艺技术升级和仿真方法运用,使航空齿轮热处理和表面处理生产过程能耗得以降低、效率得以提升、环境得以改善。“十三五”前后相比,化学需氧量(COD)下降了10.78%,氨氮排放量下降了31.59%,万元产值综合能耗下降了43.10%。“十四五”期间,中国航发中传将通过技术创新继续加快构建绿色转型:持续加强真空热处理、无氰电镀等技术创新,淘汰老旧工艺装备;开展热处理渗层、变形精密控制技术与组织性能调控技术研究,促进新型高强韧性航空齿轮材料性能优化与应用;加快建立自动化生产线,提升数字化与智能化水平,改善工作环境,提高生产效率,稳定产品质量;完善工艺仿真基础数据库,加强专用仿真软件的开发与应用,实现多工序协同模拟仿真。