机器人装配工作站离线编程与虚拟仿真系统设计

张华文,张 丽

(1.河南省工业机器人应用工程技术研究中心,南阳 473000;2.河南工业职业技术学院 自动化工程学院,南阳 473000)

在“工业革命4.0”和“中国制造2025”政策背景影响下,智能制造技术迅速发展,工业机器人作为其中的核心设备广泛应用于打磨、装配、焊接等领域[1]。 传统的在线编程方式需要机器人处于停止状态,占用机器人运行时间,影响生产效率;在线示教十分繁琐,费时费力,在线调试操作时难免会发生碰撞,存在安全隐患[2]。 离线编程技术通过对实际场景进行建模,可以在机器人正常运行的同时完成编程工作,经过仿真验证后再下载到机器人实体上来完成相应的任务, 有效地提高了生产效率和安全性。 文献[3]以民航客机机身自动退漆打磨为研究对象,使用RobotStudio 搭建了飞机机身自动退漆打磨工作站;文献[4]以陶瓷托辊轴承座自动装配生产线为研究对象,介绍了一种利用SolidWorks 和Robot-Studio 建模及虚拟运行生产的方案;文献[5]以汽车轮毂打磨加工作业为研究对象,提出一种双工业机器人协同打磨作业工作站设计方案;文献[6]利用RobotStudio 虚拟仿真软件设计一类以IRB2600 工业机器人为控制核心的多机器人工作站,用以实现对装配搬运生产线的虚拟搭建;文献[7]构建基于RobotStudio 的工作站仿真,对生产线实体模型采集获得精确位置信息,能够实现重载工业机器人的路径规划。 上述研究都集中于对实际场景进行虚拟仿真,并没有实现离线编程和设备实体的结合。

本文使用UG 对机器人电机装配工作站进行建模,并导入到RobotStudio 中,配置I/O 信号,创建Smart 组件, 进行信号连接, 实现工作站的虚拟仿真。使用RAPID 完成离线编程,经过仿真验证后,下载到机器人实体,完成电机装配工作。 本系统为电机装配工作站提供了实验平台,提高了生产效率和安全性,对自动化和智能化工厂的发展具有重要的现实意义。

1 工作站建模

1.1 工作站描述

本工作站用来完成电机底座外壳、电机内芯和法兰盘的装配, 主要由ABB IRB120 型机器人、工具架、吸盘工具、手爪工具、立体仓库、变位机、旋转物料台、传送装置等部件构成。 其中,工具架用来存放吸盘和手爪工具,立体仓库用来存放电机底座外壳,旋转物料台用来存放电机内芯,传送装置用来进行法兰盘上料,手爪工具和吸盘工具用来夹取不同的配件。 首先使用手爪工具从立体仓库中抓取电机外壳放置到变位机的夹持工位,然后从旋转物料台上夹取电机内芯并放到电机底座中完成装配,再使用吸盘工具从传送装置上吸取法兰盘并放置到电机底座中完成装配,最后使用手爪工具将装配好的电机放回立体仓库。工作站实体如图1所示。

图1 工作站实体Fig.1 Workstation entity

1.2 工作站三维建模

根据工作站各部件实际尺寸, 使用UG 分别绘制出立体仓库、工具夹、手爪工具、吸盘工具、变位机、旋转物料台、传送装置和电机配件的三维模型。在RobotStudio 中导入IRB120 机器人模型和UG 三维模型,并进行正确布局。工作站的三维模型如图2所示。

图2 工作站三维模型Fig.2 Workstation 3D model

2 系统设计

2.1 创建Smart 组件

Smart 组件能够赋予几何体动态仿真效果。 通过创建不同的Smart 组件,可以仿真出工作站的复杂动作[8]。主要的Smart 组件有:手爪组件、旋转物料台组件、传送装置供料组件。

在手爪夹具Smart 组件中,添加线性传感器LineSensor 用来检测手爪闭合时是否有工件被抓取到,添加PoseMover 组件用来模拟手爪的开合动作,添加Attacher 和Detacher 组件用来实现工件被抓取后和手爪的联动。 手爪工具的Smart 组件设计如图3 所示。

图3 手爪工具Smart 组件设计Fig.3 Design of Smart component of gripper

在旋转物料台Smart 组件中, 添加线性传感器LineSensor 用来检测电机内芯物料是否到位, 添加Rotator 组件来实现物料台的旋转动作,添加Logic-SRLatch 逻辑组件来实现信号的逻辑控制, 添加Timer 组件来实现定时功能。旋转物料台Smart 组件设计如图4 所示。

图4 旋转物料台Smart 组件设计Fig.4 Design of Smart component of rotating table

在传送装置供料组件中,添加线性传感器Line-Sensor 用来检测工件是否到位; 添加PoseMover 组件用来实现工件在传送带上的运动;添加Source 和Sink 组件用来实现工件的产生和被抓取后的消失动作;添加LogicGate 组件来实现信号的逻辑控制。传送装置供料Smart 组件设计如图5 所示。

图5 传送装置供料Smart 组件设计Fig.5 Design of Smart component of conveyor

2.2 机器人I/O 配置

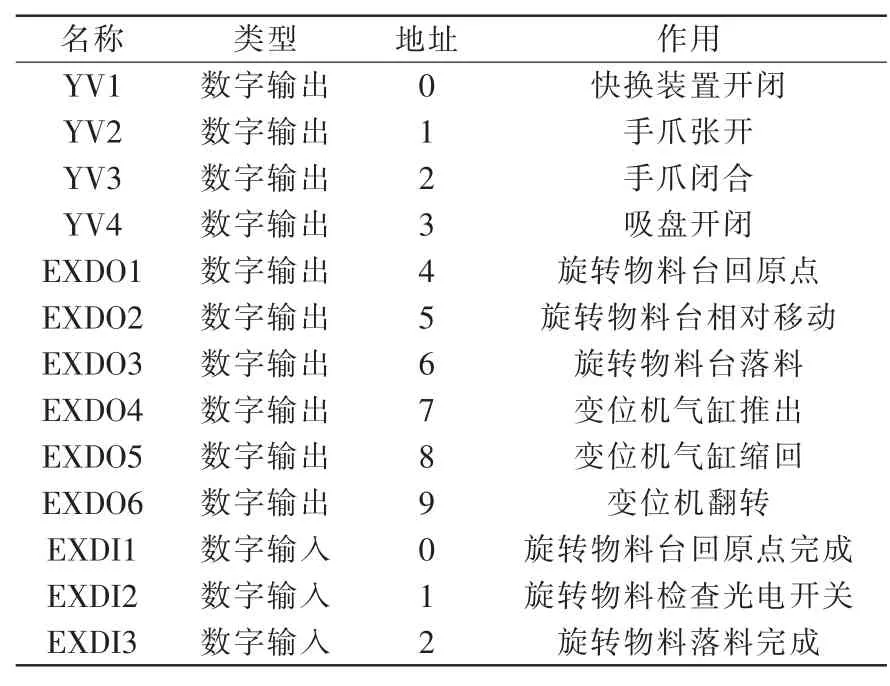

为了和外部控制器进行通信,需要配置机器人的I/O 信号。 将机器人的I/O 信号和Smart 组件的I/O 信号进行关联,此时的Smart 组件相当于一个和机器人进行通信的PLC,可以实现通信的仿真。 机器人需要配置10 路数字输出信号,用来控制快换装置和工具的电磁阀动作、变位机和旋转物料台的转动等。 需要配置3 路数字输入信号,用来接收物料台旋转归零、工件检查光电开关等信号的输入。具体的I/O 信号配置如表1 所示。

表1 机器人I/O 信号配置Tab.1 Robot I/O signal configuration

3 程序设计

本工作站主要完成电机底座外壳、 电机内芯、法兰盘的正确安装。 通过机器人更换正确的手爪工具,将底座外壳从立体仓库搬运到装配台上;旋转供料完成电机内芯上料,工业机器人将其夹取安装在底座上;井式供料推出法兰盘,通过输送模块输送到指定位置,工业机器人更换吸盘工具,变位机翻转,工业机器人将其安装并旋紧;工业机器人更换手爪工具, 将装配好的电机搬运进立体仓库中。程序流程如图6 所示。

图6 程序流程Fig.6 Program flow chart

主要程序如下:

4 实验结果与分析

在RobotStudio 中可以直接运行程序进行仿真,通过信号分析器可以对TCP 的运行速度进行监控。为提高运行效率,需要尽可能使用高速运行,这里设置运行速度为1500 mm/s, 接近点的速度设置为200 mm/s,TCP 的速度曲线如图7 所示。

图7 降速前的TCP 速度曲线Fig.7 TCP speed curve before deceleration

可以看出,速度变化并不平稳,从而会对设备产生冲击。 将运行速度降低为1000 mm/s,接近点速度不变,TCP 的速度曲线如图8 所示。 降速后,运行时间多了0.8 s,但是速度变化更加平稳,机器人抖动明显减弱,对设备的冲击减小,有利于延长设备的使用寿命和后期维护。

图8 降速后的TCP 速度曲线Fig.8 TCP speed curve after deceleration

在软件中完成离线编程并经过仿真验证后,将程序下载到机器人实体。 进行示教点的微调后程序即可正常运行,完成电机装配工作。 经过测试,完成1 次在线编程和调试需要40 分钟左右,而完成1次离线编程和调试仅需20 分钟左右,且离线编程不会占用机器人的运行时间。 通过对比可见,离线编程能够将编程时间缩短1 倍,极大的提高了生产效率。

5 结语

以工业机器人电机装配工作站为研究对象,基于RobotStudio 和UG 搭建了机器人离线编程与虚拟仿真系统。 根据工作站各模块的实际尺寸参数,使用UG 绘制了工作台、工具架、手爪工具、吸盘工具、立体仓库、变位机、旋转物料台、传送带等三维模型;在RobotStudio 中导入三维模型,并进行正确布局;创建Smart 组件进行动画仿真,模拟工作站的复杂动作;配置机器人的I/O 信号,和Smart 组件进行通信来模拟和PLC 的通信过程; 编写离线程序,完成任务的虚拟仿真,并下载程序到实体机器人,完成电机的装配工作;通过对TCP 的运行速度进行监控比较,可得出将机器人速度设定为1000 mm/s,接近点速度设定为200 mm/s 时机器人运行较为平稳;通过离线编程和在线编程调试的耗时对比,可得出离线编程将编程时间缩短近一倍,从而极大提高了编程效率。

本系统能够完成机器人的离线编程和虚拟仿真,有效改善了在线示教过程的繁琐,提高了编程效率。 离线编程不需要占用机器人的运行时间,经过仿真验证后再下载到机器人实体上来完成相应的任务,提高了生产效率和安全性,降低了设备维护成本和时间,为装配工作站提供了设计依据和实验平台。