不同形态梗丝的热解燃烧特性及动力学参数差异分析

李强,张果,李俊,王轶,朱克军,李家喜,张峻松,梁淼

1.湖北中烟工业有限责任公司 襄阳卷烟厂,湖北 襄阳 441000;2.郑州轻工业大学 材料与化学工程学院,河南 郑州 450001;3.郑州轻工业大学 食品与生物工程学院,河南 郑州 450001

0 引言

梗丝是卷烟配方烟丝的组成部分,其在降焦减害、降本增效及调节卷烟燃烧状态等方面发挥着重要作用[1-2],不同的制梗丝工艺及参数条件所获得的梗丝形态差异比较明显[3]。已有研究表明,梗丝形态对卷烟卷接质量稳定性、烟丝掺配均匀性及烟气成分均有影响。丁美宙等[4]发现掺配丝状梗丝的卷烟燃烧稳定性好,烟气指标较片状梗丝更稳定,卷烟抽吸口数多且烟碱释放量高;廖晓祥等[5]研究发现掺配丝状的微波膨胀梗丝时,卷烟焦油和CO释放稳定性高于薄压气流梗丝和正常气流梗丝。

卷烟烟气是烟草原料经过复杂的燃烧热解过程产生的气溶胶,因此烟草原料自身的热解特征将会影响最终卷烟烟气的生成,掌握原料的燃烧热解特性可为理解卷烟燃烧过程及指导配方设计提供基础信息[6-8]。郭高飞等[9]利用宏量热重分析仪研究了不同切丝宽度烟丝的热解燃烧特性及动力学行为,发现原料尺寸结构的差异会改变热解特征参数及动力学机理;范红梅等[10]对比分析了盘磨梗丝和切梗梗丝的微观结构差异,并利用锥形量热仪研究了梗丝的燃烧特性,发现盘磨梗丝的比孔容、孔隙率和最可几孔径均小于切梗梗丝,但其烟气释放速率和释热量高于切梗梗丝。不同形态梗丝形貌的差异是其内在组织结构及化学组成的外在体现,并反映于卷烟燃烧热解过程中,生产实践及文献调研均表明,烟梗经薄压切丝工艺制得的丝状梗丝与常规片状梗丝相比,在细支烟卷制品质及烟气指标方面均表现出较好的适用性[4],但片状梗丝与丝状梗丝的燃烧热解特性的差异尚未引起足够关注。

鉴于此,本研究拟利用热重分析技术对比分析不同成丝工艺制得的片状梗丝和丝状梗丝在热解和燃烧过程中的热失重行为,并基于Coats-Redfern法计算不同形态梗丝热解燃烧的动力学参数,比较因梗丝形态不同引起的热解燃烧特性差异,进而更好地理解卷烟燃烧过程,并为其在卷烟中的适用性研究提供数据支撑。

1 材料与方法

1.1 材料与仪器

主要材料:片状梗丝(PZ)、丝状梗丝(SZ),湖北中烟工业有限责任公司襄阳卷烟厂提供。将梗丝在50 ℃烘箱中干燥后密封保存备用。

两种梗丝的制备工艺流程为:筛梗—洗梗— 一次回潮— 一次贮梗—二次回潮—二次贮梗—压梗—切梗—梗丝加料—梗丝膨胀与干燥。其中片状梗丝压梗厚度为1.1 mm,切梗丝厚度为0.18 mm,采用气流式干燥(HT增温增湿+SH984A气流干燥);丝状梗丝采用薄压薄切成丝工艺,压梗厚度为0.3 mm,切梗丝厚度为0.09 mm,采用薄板烘丝干燥方式(HT增温增湿+SH612B滚筒干燥)。

主要仪器:CWT200型烟丝宽度测定仪,中国科学院安徽光学精密机械研究所产;SU8010-Hitachi扫描电子显微镜,日本Hitachi公司产;Netzsch STA 449F3热重分析仪,德国耐驰公司产。

1.2 实验方法

基于图像分析方法,利用烟丝宽度测定仪测定梗丝宽度分布及平均宽度值,采用扫描电子显微镜分辨不同形态梗丝的微观形貌,利用热重分析仪对不同形态梗丝分别进行热解和燃烧实验数据分析。每次样品质量为15 mg,热解温度范围为40~850 ℃,升温速率为20 ℃/min,载气流量设置为40 mL/min,热解实验气氛为氮气,燃烧实验气氛为合成空气。

根据热重(TG)及微分热重(DTG)曲线,分别利用综合热解指数CPI和综合燃烧特性指数S评价不同形态梗丝的热解和燃烧特性,计算公式[11-12]如下:

式中:Tmax为最大失重速率温度/℃,Vmax为最大失重速率/(%·min-1);Vmean为反应阶段的平均失重速率/(%·min-1);Ti和Tf分别为由TG-DTG切线法获得的反应起始温度和终止温度(燃烧条件下称为燃尽温度)。

1.3 热解燃烧反应动力学分析方法

不同形态梗丝的热解燃烧反应属于典型的气固非均相反应,反应速率常由化学反应动力学控制,反应速率与温度之间符合Arrhenius定律,反应速率可表示为

①

式中,α=(mi-m)/(mi-mf)为梗丝样品反应转化率;A为指前因子/min-1;β为升温速率/(20 K·min-1);E为反应活化能/(kJ·mol-1);R为气体常数,8.314 J·mol-1·K-1;T为绝对温度/K;n为反应级数;mi、mf分别为样品反应起始质量/mg和终止质量/mg。

利用Coats-Redfern对式①进行动力学近似法处理,经积分整理后得:

式中G(α)为反应机理函数f(α)的积分形式,由于RT/E通常远小于1,故梗丝样品的热分解反应机理方程可简化为

②

根据式②,选择合适的G(α),作ln[G(α)/T2]与1/T的拟合直线,根据拟合斜率及截距可计算分解反应活化能E及指前因子A。

2 结果与分析

2.1 不同形态梗丝形貌结构对比

经不同工艺制得的片状梗丝与丝状梗丝实物如图1所示。由图1可知,片状梗丝与叶丝结构差异较大,整体形态呈片状,平均宽度为2.1 mm,色泽较浅,可能与压梗厚度大且采用加工强度较大的气流式干燥方式有关;丝状梗丝整体形态结构均匀性较好,且与叶丝更为接近,平均宽度为1.5 mm,色泽较片状梗丝更深,薄压薄切工艺制得丝状梗丝与叶丝的掺配适用性更优。

图1 片状梗丝与丝状梗丝实物图Fig.1 Images of flaky and filamentous stem

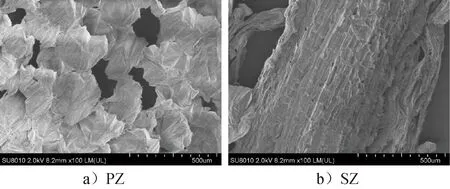

片状梗丝与丝状梗丝扫描电镜图谱如图2所示。由图2可知,片状梗丝膨胀效果较好,表面呈错落分布的鱼鳞状结构,这可能是因为气流干燥过程中较快的脱水速度破坏了梗丝表皮组织。丝状梗丝表面呈沟壑状不规则蜂窝结构,表面相对粗糙,丝状梗丝采用薄板烘丝方式进行干燥,干燥强度和脱水速度较低,梗丝膨胀效果稍差。片状和丝状梗丝的填充值分别为6.8 cm3/g和6.6 cm3/g,两种烟丝的填充能力相差不大;采用正己烷溶剂置换法测得的片状梗丝的表观密度为3.75 g/cm3,明显低于丝状梗丝的7.75 g/cm3,表观密度反映了单位体积梗丝的质量(包括梗丝骨架体积和内部孔隙体积),片状梗丝较低的表观密度也反映了其较好的膨胀效果。

图2 片状梗丝与丝状梗丝扫描电镜图谱Fig.2 SEM Images of flaky and filamentous stem

2.2 不同形态梗丝的热解特性分析

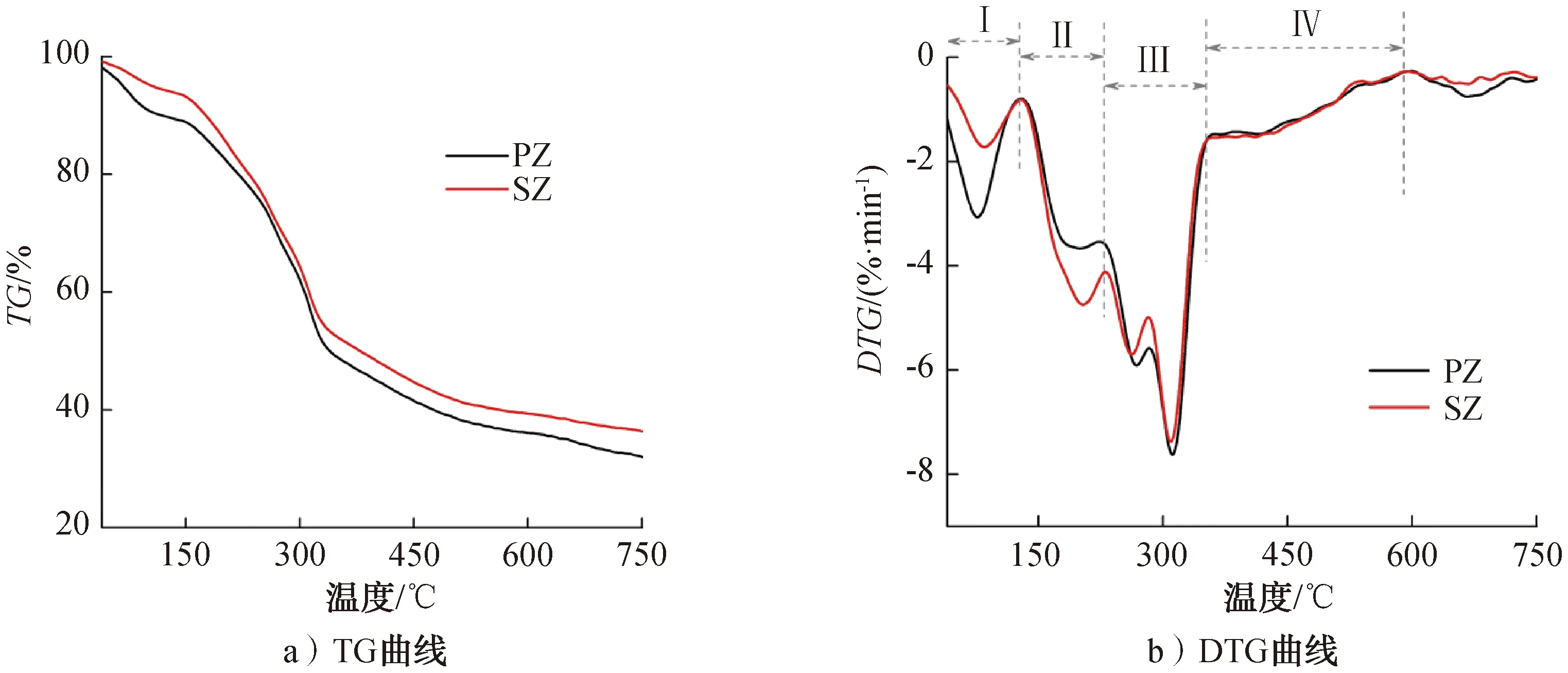

片状梗丝与丝状梗丝在氮气氛围下的TG和DTG曲线如图3所示。由图3可知,根据微分热重曲线的失重速率温度区间,可将梗丝的主要热解过程分为4个阶段,以便清晰地体现不同形态梗丝各阶段失重行为的差异。

图3 片状梗丝与丝状梗丝热解过程的TG和DTG曲线Fig.3 TG and DTG curves of flaky and filamentous stem during pyrolysis process

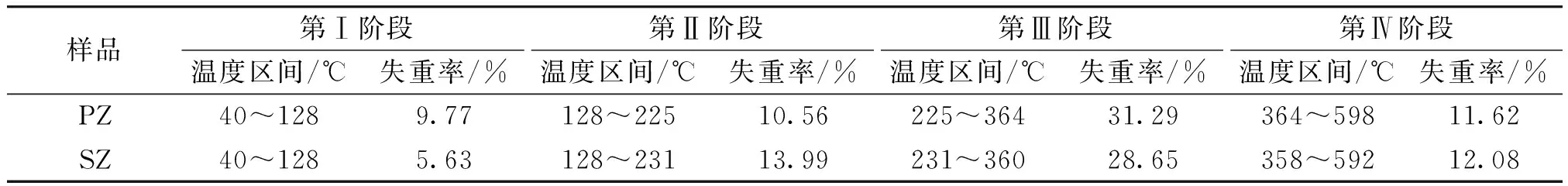

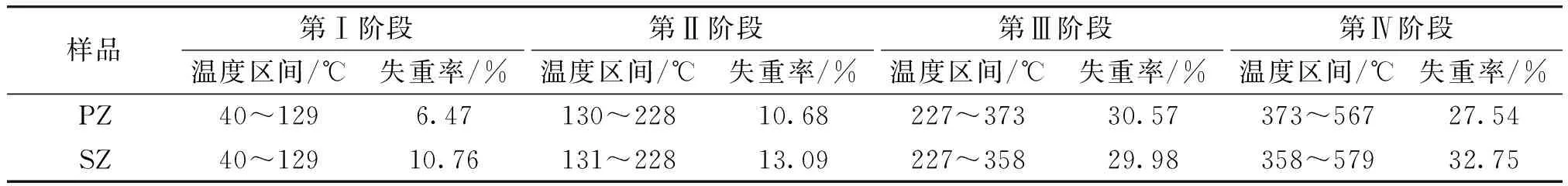

片状梗丝与丝状梗丝热解失重阶段温度区间及失重率如表1所示。由表1可知,第Ⅰ阶段(40~130 ℃左右)主要为样品中自由水/结合水的脱除过程,片状梗丝在该阶段的失重率明显高于丝状梗丝,说明片状梗丝吸湿性偏大;片状梗丝水分脱除速率较高,脱水峰值温度比丝状梗丝约低10 ℃,表明片状梗丝持水能力差,这与其疏松的组织结构和膨胀效果有关。第Ⅱ阶段主要由样品中低沸点小分子挥发性成分的析出引起,可以发现丝状梗丝在该阶段的失重率和失重速率均高于片状梗丝,表明丝状梗丝在加工过程中所吸收的料液或自身挥发性成分损失较少,因而在制丝线热湿加工过程中香味成分持留能力也较好。

表1 片状梗丝与丝状梗丝热解失重阶段温度区间及失重率Table 1 Temperature intervals and mass loss at different pyrolysis stages

第Ⅲ和Ⅳ阶段分别为对应梗丝生物质中主要组分半纤维素、纤维素和木质素的分解与炭化过程[6,9]。两种梗丝在该阶段的微分热重曲线基本一致,片状梗丝在第Ⅲ阶段的失重速率和失重率稍大,这与气流干燥过程中较高的膨胀率及疏松的组织结构增加了热分解反应活性有关[13],也与片状梗丝半纤维素和纤维素含量较高(质量分数合计为41.44%,高于丝状梗丝40.36%)的成分特征相一致。在木质素分解及炭化阶段的第Ⅳ阶段,两种梗丝的温度区间及失重率差异不明显,说明不同工艺参数下烟梗的压切过程及干燥膨胀方式对梗丝中木质素组分结构影响较小。梗丝热解过程中,片状梗丝热解成炭的质量分数(30.63%)较小,丝状梗丝的综合热解指数CPI为1.24×10-4/(%·min-1·℃-2),高于片状梗丝(1.06×10-4/(%·min-1·℃-2)),具有较好的热解特性。

2.3 不同形态梗丝的燃烧特性分析

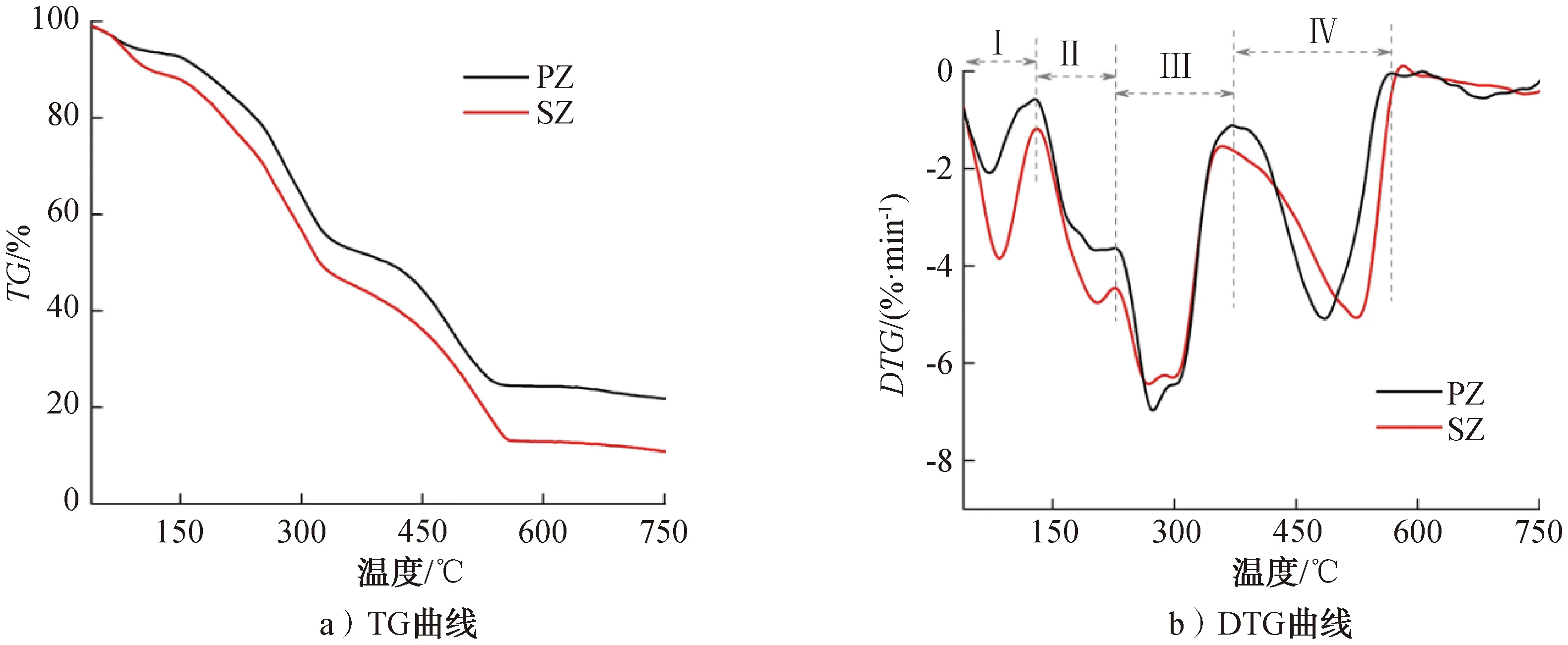

片状梗丝与丝状梗丝燃烧过程的TG和DTG曲线如图4所示,燃烧失重阶段温度区间及失重率如表2所示。由图4和表2可知,燃烧失重主要过程也表现为4个阶段,分别对应水分散失(阶段Ⅰ)、挥发分析出及引燃(阶段Ⅱ)、半纤维素和纤维素分解(阶段Ⅲ)、木质素分解及固定碳燃烧(阶段Ⅳ)4个过程[13],丝状梗丝在阶段Ⅱ的失重速率和失重率较高,与热解失重过程一致。片状梗丝在阶段Ⅳ失重的温度范围介于373~567 ℃,较丝状梗丝向低温方向偏移,最大失重速率温度(484.77 ℃)和失重率均低于丝状梗丝,这可能是由于其疏松的微观结构强化了氧气与固相反应物的接触,提升了生物质主要组分氧化反应活性引起的[14]。另外,丝状梗丝的燃烧反应更为完全,残余质量分数仅为9.65%,明显低于片状梗丝的20.87%。

表2 片状梗丝与丝状梗丝燃烧失重阶段温度区间及失重率Table 2 Temperature intervals and mass loss at different combustion stages

图4 片状梗丝与丝状梗丝燃烧过程的TG和DTG曲线Fig.4 TG and DTG curves of flaky and filamentous stem during combustion process

片状梗丝与丝状梗丝的燃烧特性参数如表3所示。由表3可知,丝状梗丝引燃温度(131.68 ℃),低于片状梗丝(150.67 ℃),这与其较高的挥发分含量增加了样品的反应活性有关[13],丝状梗丝的燃尽温度比片状梗丝约高30 ℃,燃烧持续性较好。进一步结合综合燃烧特性指数S评价不同形态梗丝燃烧特性,S值越大表明样品的燃烧特性越好[16],可知丝状梗丝具有更好的燃烧特性。

表3 片状梗丝与丝状梗丝的燃烧特性参数Table 3 Combustion characteristic parameters of flaky and filamentous stem

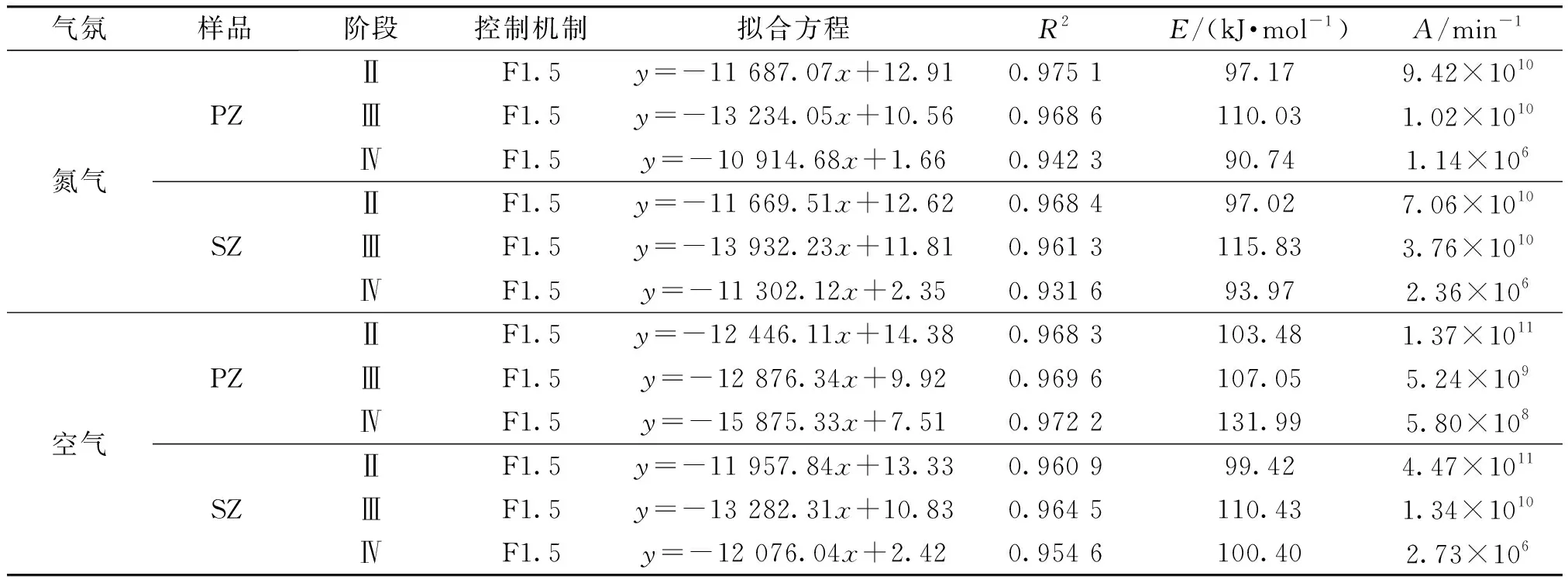

2.4 不同形态梗丝的热解燃烧动力学分析

片状梗丝与丝状梗丝的热解燃烧过程动力学拟合结果如表4所示。由表4可知,在机理函数的拟合结果中,两种梗丝的热解和燃烧主要失重阶段均符合F1.5级化学反应控制模型。不同形态的梗丝在热解失重过程中,半纤维素和纤维素分解阶段(Ⅲ)具有最高的热解活化能,表明热分解所需能量较高,这是由于相对于挥发分析出的第Ⅱ阶段,阶段Ⅲ中分解的组分结构较为稳定复杂;随着分解反应进入第Ⅳ阶段,平均反应活化能反而降低,这可能是由于前期挥发分析出及纤维素类分解,样品中形成了丰富的孔隙结构,增加了反应活性,引起表观活化能的降低;同时可以发现阶段Ⅳ的指前因子较阶段Ⅲ显著降低,表明单位时间内参与反应的活化分子数减少,这也表现为阶段Ⅳ的平均失重速率较低,与图2中微分热重曲线规律一致。对比丝状梗丝和片状梗丝的热解过程动力学参数可见,丝状梗丝在样品主要组分分解的第Ⅲ和Ⅳ阶段,热解活化能和指前因子值均稍高于片状梗丝,表明其热分解所吸收能量稍大,但分解反应一旦引发后,单位时间内参与的活化分子数多于片状梗丝。

表4 片状梗丝与丝状梗丝的热解燃烧过程动力学拟合结果Table 4 The kinetic parameters of flaky and filamentous stem during the pyrolysis and combustion process

由不同形态梗丝的燃烧过程动力学参数可见,在空气氛围下的热分解行为中,挥发分析出及引燃阶段的活化能值较低,片状梗丝在木质素分解及固定碳燃烧的第Ⅳ阶段具有最高的活化能值,为131.99 kJ/mol,该值显著高于丝状梗丝第Ⅳ阶段的活化能值(100.40 kJ/mol),可能是由于片状梗丝的疏松组织及较丰富的孔隙结构被燃烧过程中形成的灰分填充或覆盖,阻碍了热量传递、增加了传热阻力[17],引起该阶段的活化能升高。另外,从指前因子可以发现,在燃烧条件下,丝状梗丝挥发分析出及引燃阶段和纤维素分解阶段的指前因子较高,这两个阶段的温度范围均低于400 ℃,该温度条件能够保证烟草原料中的香气物质在受热蒸馏作用下转移出来[18]。文献报道及生产实践中均发现,丝状梗丝与叶丝的掺配均匀性及感官品质更优[4],结合上述指前因子的变化规律可知,丝状样品在燃烧过程中既能够保证梗丝中有限的香味成分充分释放,又能够降低高温燃烧时的反应速率,提高产品抽吸时的稳定性。

3 结论

本文利用热重分析技术研究了不同工艺条件生产的片状和丝状两种形态梗丝的热解燃烧特性及动力学行为。结果表明:丝状梗丝色泽较深,表面呈现粗糙的沟壑状不规则蜂窝结构,与叶丝掺配适用性更好;梗丝在氮气氛围下的失重过程可分为脱水、挥发分析出、半纤维素/纤维素分解和木质素分解4个主要阶段;丝状梗丝在挥发分析出阶段的失重率和失重速率均高于片状梗丝,其在热湿加工过程中具有较好的香味成分持留能力,综合热解指数CPI为1.24×10-4/(%·min-1·℃-2),高于片状梗丝,具有较好的热解特性;梗丝在空气中的燃烧过程也分为4个主要阶段,丝状梗丝表现出较好的燃烧持续性和燃烧反应完全性,具有较高的综合燃烧特性指数值和较低的燃烧残余质量。热分解动力学分析显示,不同梗丝的热解和燃烧主要失重阶段均符合F1.5级化学反应控制模型,但梗丝形态对样品失重阶段的动力学参数影响显著。