基于制动器摩擦副销-盘试验的第三体摩擦磨损特性研究*

黄 琳 崔 昊 尹 剑 郝 强 沙智华 张生芳

(1.大连交通大学机械工程学院 辽宁大连 116028;2.大连华锐重工集团股份有限公司 辽宁大连 116013)

MOLLON[4]在二维平面应变条件下进行了硬质和软质颗粒混合物的压实和剪切模拟,研究了混合物第三体的材料比例对大应变下机械响应的影响。DENG等[5]研究了在干砂和湿砂条件下的三体磨料磨损行为,通过观察磨损表面和磨损纵向截面,分析了第三体及金属材料的磨损机制。范志勇等[6]发现摩擦过程中第三体颗粒容易产生圆形凹坑和比较光滑的犁沟,而锋利的第三体颗粒会产生尖锐的沟槽。为准确分析第三体的位移变化、力学性能变化及受力状况,惠阳等人[7]介绍了可移动元胞自动机法(MCA)并提出了改进方向。张超等人[8]研究了低温环境下,制动压力和制动速度对制动材料摩擦磨损与损伤行为的影响。第三体的硬度、强度、密度、形状、尖锐程度和颗粒大小、数量等因素是影响制动器摩擦副摩擦磨损特性的重要原因[9],对第三体颗粒特征的分析有助于揭示其对摩擦磨损的作用机制。

第三体颗粒在摩擦界面中不断累积,在挤压及剪切作用下形成第三体层使得界面摩擦机制变得更加复杂。韩晓明等[10]通过销盘摩擦试验研究了铜基粉末冶金材料的摩擦磨损特性,分析了摩擦压力、第三体与界面磨损的影响关系。俞树荣等[11]发现当施加在摩擦副上的载荷相对较小时,摩擦表面容易发生黏结现象,形成致密的第三体层。王鸿鼎等[12]通过分析磨损表面形貌变化,发现摩擦界面的致密第三体层能够提高表面的减摩耐磨性。昌晶晶等[13]设计了三体摩擦界面传热特性试验,研究了摩擦参数对三体界面接触换热系数的影响。孙建芳等[14]通过摩擦磨损试验发现,表面形貌能够影响干摩擦条件下摩擦表面的磨屑保持能力和表面接触应力。

第三体影响下摩擦副摩擦磨损特性的研究,已取得较大进展。但风电制动器因其制动工况多变,第三体成分复杂且大小各异,风电制动器在第三体影响下摩擦副的摩擦磨损特性仍不清楚。本文作者以服役期内风电制动器摩擦副为研究对象,分析其表面第三体成分及尺度,并基于分析结果开展销盘摩擦磨损试验研究了上述第三体影响下摩擦副的摩擦磨损特性。

1 风电制动器摩擦副第三体成分及尺度研究

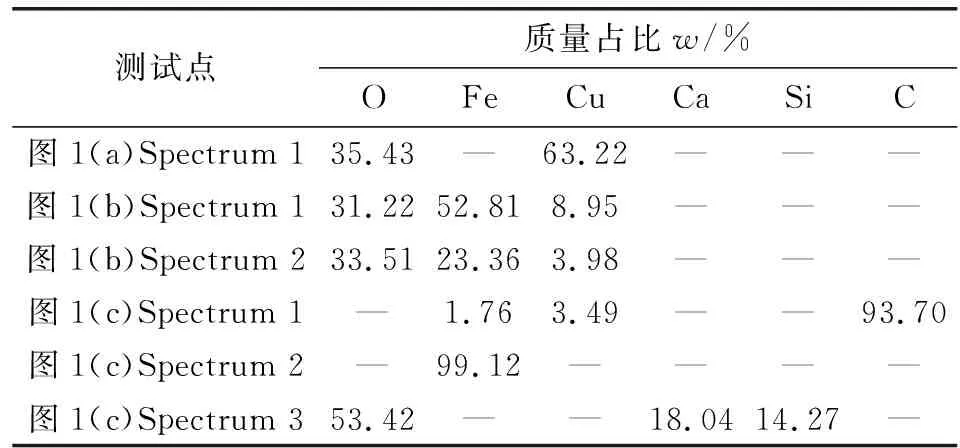

风电制动器依靠液压驱动并靠近齿轮箱,容易渗入油液,同时在制动时摩擦副表面会产生磨屑,并且处于开放环境容易受到外来粉尘的侵入。通过对风电制动器摩擦副表面积累的第三体采样,并经过丙酮溶解、超声震碎、过滤蒸干等步骤,得到了第三体粉末。利用扫描电子显微镜对粉末状第三体进行观察分析,结果如图1所示;利用能谱分析仪对粉末状第三体进行成分分析,结果如表1所示。

图1 第三体颗粒成分及组分分析结果Fig.1 The third body particle composition and composition analysis results:(a)copper particles;(b)iron particles;(c)carbon,iron and sand particles;(d)third body particles under scanning electron microscope

表1 第三体能谱分析结果Table 1 Third body energy spectrum analysis results

由表1能谱分析结果可以看出,第三体的成分以O、Fe、Cu、Si、Ca、C元素为主,其中Ca、Si、C和O元素来自于SiO2和CaCO3为主的沙石颗粒,其主要来自风机舱外环境;而Fe、Cu与O形成的氧化物颗粒主要是由制动摩擦副摩擦磨损产生。从图1(d)中可以看出,大部分第三体颗粒形状接近于不规则的立方体且比较圆滑,有少数颗粒有比较尖锐的棱角。颗粒物直径集中在75~200 μm之间,结合图1及能谱分析结果可知,铁颗粒和沙石颗粒尺寸在75~200 μm之间。铜颗粒较小,尺寸在70 μm以下。图1(c)Spectrum1中检测到成分占比很高的C元素,这主要来源于润滑油液在高温下发生裂解生成的单质C,其反应如式(1)所示[15]。

CxHyOz→C(单质)+H2O+CO2

(1)

油液主要来源于液压制动器及齿轮箱中油液的泄漏。由于风机在正常运行时,其高速轴转速可达2 000 r/min左右,在离心力作用下,油液泄漏后容易在制动盘表面扩散,留下放射状扩散痕迹,如图2所示。

图2 风电制动器摩擦副表面油液放射状扩散痕迹Fig.2 Radial oil spreading traces on the surface offriction pairs of wind power brakes

泄漏的油液受到温度、空气、金属催化等作用,发生氧化、聚合等反应而劣化。油变质腐蚀金属摩擦副,氧化产生酸性物质又使油变稠,因此变质油对第三体颗粒物有黏附的作用。沙、铁、铜等第三体颗粒并不具备单独参与摩擦副相互摩擦的条件,因为风机正常运行时摩擦表面竖直,颗粒物不易驻留,另外制动盘转速高达2 000 r/min,同时齿轮箱轮齿啮合、轴承旋转、风机的偏航等工况会产生高频振动。在这些因素共同作用下,游离的第三体只有被黏性的变质油液粘附在摩擦副表面,才能参与摩擦,因此变质油是风电制动器摩擦副间存在三体磨损的关键影响因素。

在互联网金融时代,电子货币的出现为我们的生活带来了便利(如学校的“一卡通”,实现了校园内的无纸币化),而数字货币的发展则为中国人民银行的货币发行及相关政策带来了巨大的机遇和挑战。

2 第三体作用下销-盘摩擦磨损试验

2.1 试验设计

基于上述分析结果,试验用第三体颗粒选择粒径50~70 μm铜颗粒和粒径75~200 μm的铁、沙颗粒,并使用液压油和齿轮油的混合物,加热使其氧化变质模拟风电制动过程中发挥附着作用的变质油。将变质油按体积比1∶1分别与沙、铁、铜颗粒混合作为摩擦介质开展试验。摩擦副采用销-盘形式,销-盘试样的材料均与风电制动器摩擦副材料相同,盘试样为Q345,直径为54 mm,显微硬度为334HV,销试样为以锡青铜为基体的铜基粉末冶金,直径为4.8 mm,显微硬度为185HV。采用销试样粘附混合物的方法对第三体和变质油混合物进行添加。试验设备选择MMW1A定速销盘摩擦磨损试验机,分别设置2组试验研究第三体对盘试样磨损的影响和对摩擦副摩擦因数的影响。第一组试验设置如表2所示,研究3种第三体对盘试样磨损的影响,并与不添加第三体的变质油作为摩擦介质的一组对照试验进行对比。

表2 第三体对磨损影响的试验设置Table 2 Test setup for the influence of the third body on wear

第二组试验设置如表3所示,研究3种第三体对摩擦副摩擦因数的影响。试验为一个完整的摩擦磨损试验过程,包含磨合过程、稳定磨损过程和剧烈磨损过程,试验力为50 N,试验转速为540 r/min。同时设置一组无第三体的干摩擦试验为对照试验。

表3 第三体对摩擦因数影响的试验设置Table 3 Test setup for the influence of the third body on friction coefficient

2.2 试验结果及分析

2.2.1 第三体对盘试样磨损的影响

如图3所示为铜、铁、沙颗粒对盘试样表面磨损情况的光学成像图,横向为加工痕迹,纵向为第三体造成的磨痕。

图3 不同颗粒产生的表面磨损情况Fig.3 Surface wear caused by different particles:(a)sand particles;(b)iron particles;(c)copper particles;(d)dry friction

从图3可以看出,铁颗粒产生的磨痕比较深宽,但分布稀疏;而沙颗粒作为第三体产生的磨痕分布密集但宽度较窄;铜颗粒作为第三体对盘试样造成的磨痕更浅;无第三体的干摩擦盘表面的磨损情况要轻于沙、铁颗粒而重于铜颗粒。

选取长度为3.6 mm、宽度为50 μm的区域的磨损表面进行三维形貌扫描,得到磨损形貌平均三维高度如图4所示。

从图4(a)中可见,沙颗粒引起的表面磨痕占整个表面宽度的50%,但大部分是小于5 μm的犁沟,深沟两侧存在约2 μm的脊缘,说明沙颗粒棱角锋利且较硬,表现出较强的微观切削作用。而从图4(b)中可以看到,铁颗粒引起的表面磨痕有一条犁沟,深约15 μm,深沟两侧存在约10 μm的脊缘,是沙颗粒引起的磨痕深度的3倍,这说明铁颗粒的滚压作用使盘试样表面塑性变形。从图4(c)中可以看到,铜颗粒造成的表面磨痕特别少,且犁沟浅,沟深约2 μm,是沙颗粒引起的磨痕深度的40%。这是因为,在摩擦副不断滚压下,硬度低的铜颗粒逐渐变圆滑,因而对摩擦副表面的磨损程度较轻。从图4(d)中可以看出,无第三体颗粒的摩擦副表面磨痕较少,且犁沟的深度和数量略大于铜颗粒引起的深度和数量,但小于铁颗粒、沙颗粒引起的磨痕深度。

图4 不同颗粒产生的磨痕截面形貌Fig.4 Cross-section topography of wear scar caused bydifferent particles:(a)sand particles;(b)ironparticles;(c)copper particles;(d)dry friction

2.2.2 第三体对摩擦副摩擦因数的影响

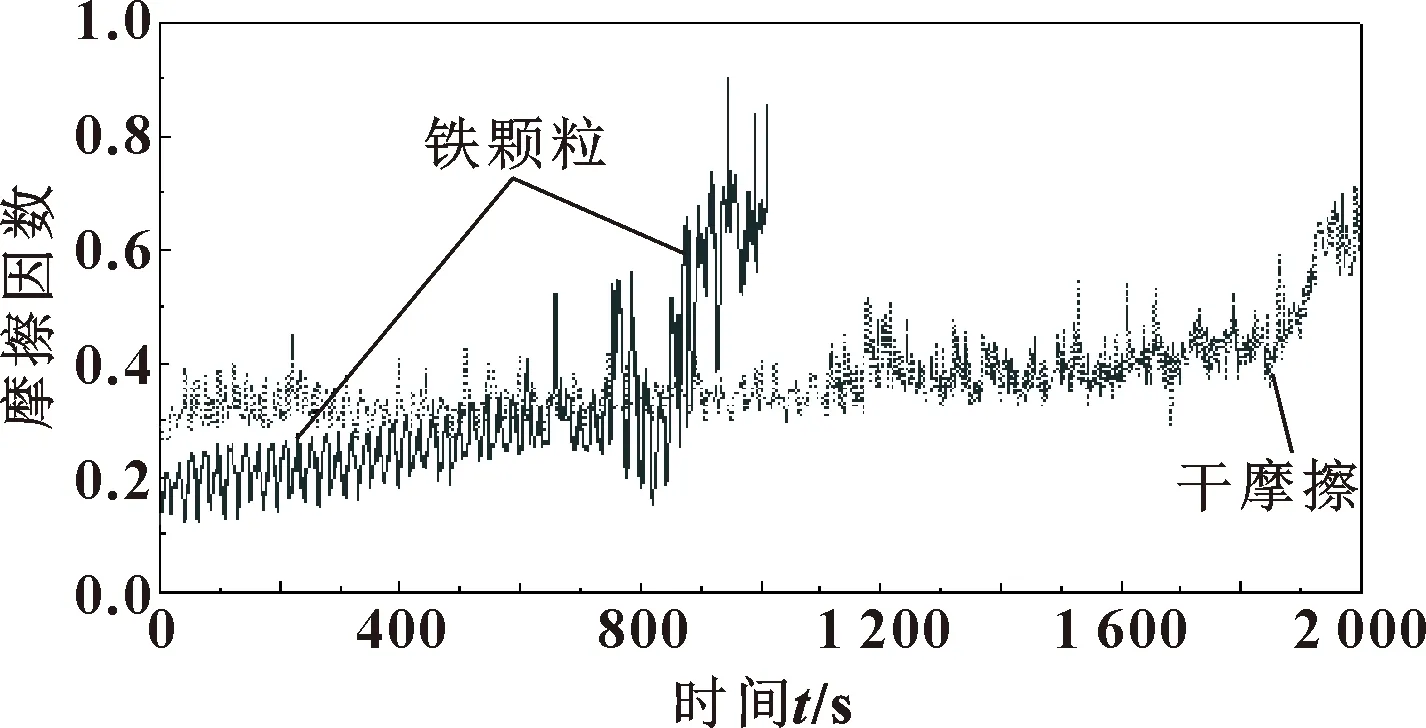

图5示出了干摩擦和第三体铁颗粒作用下摩擦因数的对比。可以看出,从开始试验到650 s,铁颗粒作用下的摩擦因数小于干摩擦时的摩擦因数,且在此过程中,铁颗粒作用下的摩擦因数数值从0.2到0.3呈波动上升趋势,这是由于变质油在摩擦初期的润滑作用,以及铁颗粒的滚动减摩作用,使得摩擦因数数值略低且波动幅度不大。而在试验时间650~850 s摩擦因数在0.3上下波动,波动幅度增大,这是由于在该阶段磨屑不断被变质油吸附形成第三体,第三体微观切削摩擦表面,使摩擦副表面磨损加剧。850 s后铁颗粒摩擦因数显著增大,其值在0.65上下波动,波动幅值约0.5,为剧烈磨损阶段,在该阶段铁颗粒对摩擦副表面造成较深的犁沟,最终使严重磨损的粗糙表面摩擦因数迅速攀升。

图5 干摩擦和铁颗粒作用下摩擦因数对比Fig.5 Comparison of friction coefficient betweendry friction and the action of iron particles

图6示出了干摩擦和第三体沙颗粒作用下摩擦因数的对比。可以看出,试验时间为0~60 s时,摩擦因数在0.1上下微小波动,这是由于变质油在摩擦初期的润滑作用,以及沙颗粒的滚动减摩作用。在试验前期,沙颗粒的存在使摩擦因数总体上小于干摩擦下的摩擦因数。试验时间为60~1 600 s时,摩擦因数值从0.2逐渐上升到0.3,且波动幅度较大,这是由于沙颗粒刻划摩擦副表面,使其表面摩擦状态恶化。沙颗粒对摩擦副表面产生机械啮合切削作用从500 s开始,此时沙颗粒作用下的摩擦因数与干摩擦下的摩擦因数曲线逐渐重叠,说明此时沙颗粒的微观切削作用逐渐大于滚动减摩作用。当试验时间达到1 700 s以后,摩擦因数剧烈增加,磨损严重,磨屑与沙颗粒通过油粘着在摩擦副表面参与摩擦。沙颗粒作用下的摩擦因数波动幅度明显大于干摩擦下,说明沙颗粒的运动状态非常不稳定,摩擦副中夹杂的大量沙颗粒在摩擦初期主要起滚动减摩作用,在摩擦后期主要起微观啮合切削作用。当沙颗粒的滚动减摩作用占主导时,摩擦因数降低;反之,摩擦因数升高。

图6 干摩擦和沙颗粒作用下摩擦因数对比Fig.6 Comparison of friction coefficient betweendry friction and the action of sand particles

图7示出了干摩擦和第三体铜颗粒作用下摩擦因数的对比。可以看出,在整个试验过程中铜颗粒作用下的摩擦因数始终小于干摩擦下的摩擦因数,这说明铜颗粒起减摩作用。在0~1 000 s之间,由于变质油在摩擦初期的润滑作用及铜颗粒的减摩作用,使得摩擦因数较小,平均值约为0.1,而波动幅值约为0.05;在1 000~1 700 s之间,摩擦副磨合磨损阶段过渡到稳定磨损阶段,所以摩擦因数逐渐平稳,其值约为0.15,而波动幅值约为0.08,因此铜颗粒作为第三体摩擦特性非常不利于摩擦副制动。铜颗粒作用下摩擦因数到达剧烈磨损阶段的速度大幅落后于干摩擦下,这是因为铜颗粒粒径小而且数量多,在试验力的作用下铜颗粒产生的压力较小,因此对摩擦副的磨损效果非常小,并且抑制了摩擦副磨屑的产生。

图7 干摩擦和铜颗粒作用下摩擦因数对比Fig.7 Comparison of friction coefficient between dryfriction and the action of copper particles

图8示出了沙颗粒与铁颗粒作用下的摩擦因数曲线。可以看出,在700 s之前,沙颗粒作用下的摩擦因数大于铁颗粒作用下的摩擦因数,且波动幅度更剧烈,这说明沙颗粒容易破坏摩擦状态的稳定性。这可能是因为沙颗粒造成摩擦副表面磨痕比较密集,摩擦副摩擦过程中微观贴合状态变化较大。从试验后期的摩擦因数曲线可以看出,沙颗粒相较于铁颗粒达到剧烈磨损时间更晚,说明沙颗粒对摩擦副磨损的程度不及铁,虽然沙颗粒容易造成较密集的磨痕,但磨痕深度不及铁颗粒。由于沙颗粒与铁颗粒的粒径相同,因此可以推断摩擦磨损的差异来源于沙与铁的颗粒属性的差异。

图8 沙颗粒与铁颗粒作用下摩擦因数对比Fig.8 Comparison of friction coefficient under theaction of sand particles and iron particles

综上,铁颗粒会加剧摩擦副磨损而缩短其使用寿命,沙颗粒会导致制动过程中摩擦力矩大幅波动,铜颗粒会导致制动力的不足。因此,上述第三体对于风机的制动均有不利影响,对于风机制动器来说,非常有必要采取措施来尽量减少第三体在摩擦副表面的附着。首先,应当减少油液的泄漏,因为没有变质油的吸附,第三体很难在高转速强振动的摩擦副表面驻留;其次,应当加强机舱密封以减少沙尘的侵入;另外,应当定期清理摩擦副表面,并检查摩擦副磨损情况,发现较为严重的磨损时应及时打磨或更换摩擦副。

3 结论

通过销盘摩擦磨损试验,研究了沙颗粒、铁颗粒和铜颗粒等第三体影响下摩擦副的摩擦磨损特性。得出以下结论:

(1)铜颗粒造成的磨损很小,并降低了摩擦副的摩擦因数,沙颗粒和铁颗粒会导致摩擦副的摩擦因数逐渐升高。其中铁颗粒主要起到犁沟作用,使摩擦表面发生变形,沙颗粒主要起到微观切削作用,造成摩擦表面磨痕密集。在不添加第三体颗粒、摩擦介质仅为变质油的对照试验中,摩擦副磨损程度比铜颗粒作用下的严重,但轻于铁颗粒和沙颗粒作用下。

(2)铁颗粒会使摩擦副最快到达剧烈磨损阶段,这是因为铁颗粒容易对摩擦副造成较深的犁沟和脊缘;沙颗粒会造成摩擦因数的大幅波动,同时也会使摩擦副较快到达剧烈磨损;铜颗粒会大幅降低摩擦因数,并使摩擦副磨损状况大大减轻。

(3)铁颗粒会加剧摩擦副磨损而缩短其使用寿命,沙颗粒会导致制动过程中摩擦力矩大幅波动,铜颗粒会导致制动力的不足。由于第三体颗粒对于风机的制动的不利影响,应采取必要措施尽量减少第三体在摩擦副表面的附着。