含钒和钛的铸造铁铬钴合金

李文军,陈 义,刘 峰

(1.宁波盛事达磁业有限公司,浙江宁波 315470;2.江苏维卡金属合金材料有限公司,江苏兴化 225721)

引言

FeCrCo永磁合金是由Kaneko等[1]于20世纪70年代研制的一类可变形永磁材料,因其具有良好的可加工性和优异的磁性能,现被广泛应用于仪器仪表、电机、传感器等器件。但是从铁铬钴永磁的研发伊始,为获得良好的磁性能,铁铬钴合金的制造普遍采用真空冶炼、锻造、热轧、冷轧带材(冷拉丝)、机械加工等方法。铁铬钴合金的真空冶炼、锻造、热轧、冷轧和加工过程中的软化处理都需要用到冶金专用设备,功耗很高,加之铁铬钴合金的加工难度比普通的钢材和不锈钢大,合金成材率只有60%~80%,这些因素导致铁铬钴合金的加工成本达到材料成本的2~5倍。加工流程长,加工费用高,成材率低等缺陷制约了铁铬钴合金的大量使用。这些加工方法适用于小产品的加工,但是对于产品单重较大,形状简单产品的生产就没有优势而言。

本试验借鉴铸造AlNiCo永磁合金的铸造工艺,以2J85铁铬钴合金(FeCr24Co12)为基础,适当改变合金的成分并添加合金化元素V和Ti,研究铁铬钴合金通过中频感应炉熔炼并直接浇铸成型方式下合金成分对铁铬钴合金磁性能的影响。为了降低成本,本试验尽可能使用金属合金等低价原材料,体现铸造铁铬钴合金的优势。

1 试验方法

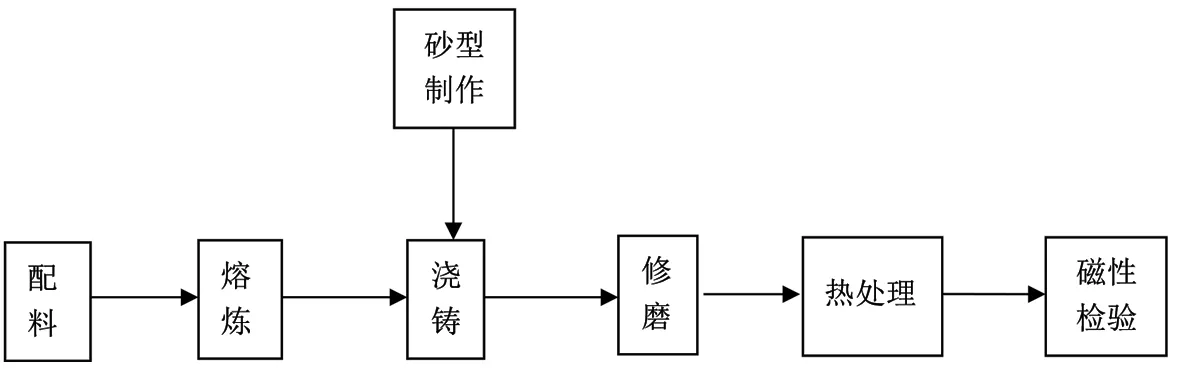

本试验以工业纯铁、微碳铬铁、金属钴、钒铁和金属钛为原材料,采用100 kg中频感应炉在大气中熔炼。合金在1580℃~1680℃形成钢液时采用造渣脱氧工艺去除钢水中的杂质,最后加入金属钒铁和金属钛。合金完全熔化后,钢水浇铸在石英砂制成的砂型中直接浇铸成样品,去除浇口后样品通过修磨制成Φ10 mm×50 mm的试样。试样的热处理工艺为:1100℃~1300℃固溶处理,水冷,然后在640℃~660℃进行等温磁场热处理,保温时间为60 min~120 min,最后进行多级回火。热处理后检测试样的磁性能,磁性能在ATM-3自动磁特性测试仪上测试。本试验采取的主要工艺流程如图1所示,使用的原材料的化学成分如表1所示。

图1 主要工艺流程

表1 原材料的化学成分

2 结果与讨论

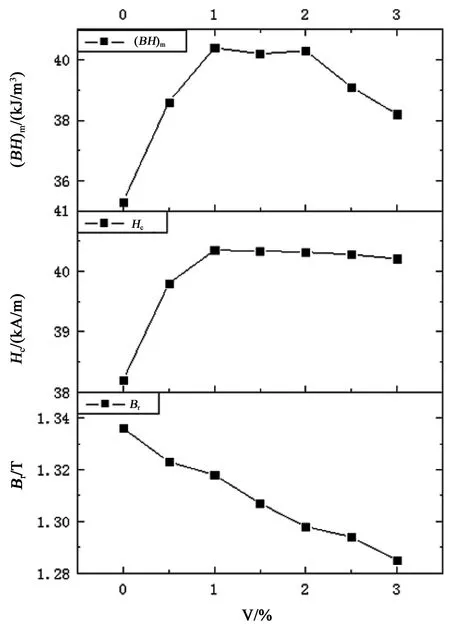

2.1 V含量对合金磁性能的影响

V作为一种能和α-Fe无限溶解的元素[2],其在Fe-Cr-Co合金中可以扩大α相区,降低固溶温度。V的加入有利于提高合金的矫顽力,同时可以降低合金的固溶温度[3]。图2是通过试验得出的Fe-Cr24Co12V0.5~3合金磁性能随V含量的变化。从图2可以看出,随着V含量的增加,合金的剩磁呈下降趋势,合金的矫顽力总体呈上升趋势,但是V含量增加到2%后,合金的磁性能呈现明显的下降趋势。通过试验得出,V含量在1%~2%左右时,合金的磁性能最佳。FeCr24Co12V0.5~3合金在最佳热处理工艺处理时,获得最佳的磁性能的V含量为1%,获得的最佳磁性能为:Br=1.318 T;Hc=40.48 kA/m,(BH)max=40.32 kJ/m3。

图2 FeCr24Co12V0.5~3合金磁性能随V含量的变化

同时通过试验发现,经过固溶处理的合金和未经过固溶处理的合金磁性能几乎没有区别。这主要是由于V的加入,合金的固溶处理温度降低,固溶处理后的冷却可以通过空冷来实现。加之通过砂型浇铸的合金冷却速度较快,在冷却过程中,已经完成了固溶处理。

2.2 Ti含量对合金磁性能的影响

以FeCr24Co12V1合金为基础,加入不同量的Ti,图3是通过试验得出的FeCr24Co12V1Ti0.5~3合金磁性能随Ti含量的变化。从图3可以看出,Ti的添加使合金的磁性能得到大幅度提升,这是其他合金化元素不能比拟的。主要原因是在大气中冶炼时,钢水中的N会对铁铬钴合金的磁性能产生很大的影响,而Ti的加入使钢水中的N和Ti结合形成TiN从而减少N对合金磁性能的影响[4]。随着Ti含量的增加,合金的剩磁呈现先升后降的趋势,合金的矫顽力呈明显的上升趋势,但是Ti含量增加到2%后合金的磁性能呈现明显的下降趋势。通过试验得出,Ti含量在1%~2%左右时,合金的磁性能最佳。FeCr24Co12V1Ti0.5~3合金在最佳热处理工艺处理时,获得最佳的磁性能的Ti含量为1%,获得的最佳磁性能为:Br=1.364 T;Hc=47.52 kA/m;(BH)max=46.75 kJ/m3。

图3 FeCr24Co12V1Ti0.5~3合金磁性能随Ti含量的变化

通过试验同时发现,Ti的添加并没有改变合金的固溶处理方式,即FeCr24Co12V1合金添加Ti后热处理环节也不需要固溶处理。

2.3 Cr和Co含量对合金磁性能的影响

铁铬钴合金中Cr和Co的含量对合金磁性能有很大的影响,合金中Cr和Co的含量变化对工艺和磁性起着重要的作用[5,6]。从节约成本和提高磁性能考虑,适当改变Cr和Co的含量,研究铸造铁铬钴合金中Cr和Co含量对合金磁性能的影响。

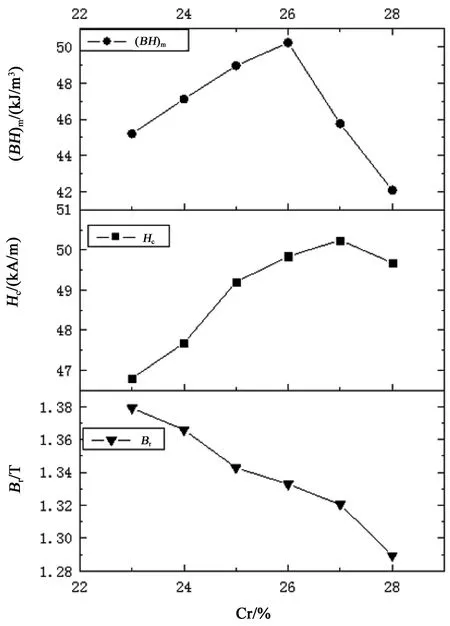

图4是FeCr23~28Co12V1Ti1合金的磁性能随Cr含量的变化。从图4可以看出,随着Cr含量的增加,合金的剩磁呈下降趋势,矫顽力呈上升趋势,但是Cr含量增加到27%后合金的磁能积呈现明显的下降趋势。综合来看,Cr含量在24%~26%时,合金的磁性能最佳。FeCr23~28Co12V1Ti1合金在最佳热处理工艺处理时,获得最佳的磁性能的Cr含量为26%,获得的最佳磁性能为:Br=1.328 T;Hc=49.84 kA/m;(BH)max=50.24 kJ/m3。

图4 FeCr23~28Co12V1Ti1合金的磁性能随Cr含量的变化

图5是FeCr26Co9-14V1Ti1合金的磁性能随Co含量的变化。从图5可以看出,随着Co含量的增加,合金的剩磁呈轻微的下降趋势,合金的矫顽力呈上升趋势,但是Co含量增加到13%后合金的磁能积呈现下降趋势。综合来看,Co含量在10%~12%时,合金的磁性能最佳。FeCr26Co9~14V1Ti1合金在最佳热处理工艺处理时,获得最佳的磁性能的Co含量为12%,获得的最佳磁性能为:Br=1.342 T;Hc=49.10 kA/m;(BH)max=48.73 kJ/m3。

图5 FeCr26Co9~14V1Ti1合金的磁性能随Co含量的变化

从图4,5以及得出最佳磁性能数据来看,采取中频感应炉熔炼并直接浇铸成型的方法得到的Fe-Cr26Co12V1Ti1合金的磁性能优异,完全达到2J85合金的磁性能标准,而且生产工艺简单,加工成本低。

2.4 铸造回料对合金磁性能的影响

采取中频感应炉冶炼砂型铸造工艺生产的产品,不可避免地会产生大量的浇道、废品等返回料。返回料的回收利用有利于减低生产成本,最大化地提高经济效益。返回料的使用比例与磁性能之间的关系如表2所示。

从表2可以看出,返回料比例在50%以下时对合金的磁性能的影响有限,但是利用全返回料生产,对合金的磁性能会产生较大的影响。采取砂型铸造产生的返回料表面不可避免地会与砂型黏连而使返回料的表面残留砂型中的树脂等物质,这些残留物的C含量较高,其他有害杂质也不少。返回料的加入对合金磁性能的影响主要原因是返回料中的有害杂质比较多,尤其是返回料的C含量比较高。从表2可以看出,随着合金中有害杂质C含量的增加,合金的磁性能呈明显的下降趋势。所以铸造铁铬钴的返回料使用比例很大程度取决于返回料的清理工艺和清洁程度。

表2 返回料使用比例和磁性能之间的关系

3 结论

(1)铸造铁铬钴合金加入V后,提高了合金的矫顽力,改变了合金的固溶温度和固溶处理的冷却方式,合金可以不经过固溶处理。

(2)铸造铁铬钴合金加入Ti后,大幅度提高了合金的磁性能。

(3)铸造铁铬钴合金通过Cr、Co、V、Ti含量的合理配比,在大气条件下熔炼完全可以得到磁性能优异的合金。

(4)铸造铁铬钴合金的返回料使用要注意返回料中的C含量对磁性能的影响。

(5)获得的FeCr26Co12V1Ti1合金的最佳磁性能为:Br=1.328 T;Hc=49.84 kA/m;(BH)max=50.24 kJ/m3。