某炼化企业特种设备安全风险评价过程研究

冯少明* 贾丙丽 车 刚

(泰安市特种设备检验研究院)

0 引言

炼化企业所用特种设备种类繁多,除客运索道之外,包含了特种设备的大部分类型,且数量较多,其介质涉及的危化品较多,是各级政府及单位重点监管的重大危险源[1-2]。因此,特种设备安全双体系建设工作也是各使用单位及监管部门应重点推进的工作[3-5]。本文所研究的石油炼化企业是一家中型低炼企业,该单位有7 个车间,共有500 余台压力容器,1 200 余条压力管道,以及少量锅炉、电梯、叉车、起重机等设备,共1 745 台特种设备。由于产品和功能不同,每个车间所用的特种设备也各不相同,主要以压力容器、压力管道为主。若按照山东省颁布的《固定式压力容器安全双体系实施指南》中的要求,对每台容器逐一划分危险源并进行风险分析,则工作量大、工作繁琐、不易执行。经过该企业风险评价组织领导机构的讨论,决定采用风险自评表法对该企业的特种设备进行风险评价,具体评价流程如图1 所示。

图1 风险分级管控体系建设流程图

1 辨识风险点

1.1 风险点登记台账

该炼化企业首先开展特种设备风险点辨识,所有特种设备都应纳入风险点识别的范围内,包括TSG 08—2017《特种设备使用管理规则》中规定不需要办理使用登记的特种设备(如D 级锅炉、深冷装置中非独立的压力容器、超高压管式反应器、简单压力容器等)。有些单位直接把需办理特种设备注册使用登记证的设备列为特种设备,但这样辨识并不全面,因为TSG 08—2017《特种设备使用管理规则》中3.3 条规定了有些特种设备不需要办理注册使用登记,所以建议使用单位对照最新版的特种设备目录来辨识特种设备。特种设备风险点的辨识原则是以在用的单台(套)特种设备及其作业活动为辨识单元,使用单位可对照特种设备目录(2014 版)对风险点进行辨识,将排查到的本单位在用特种设备登记到设备设施风险点登记台账中。

1.2 危险源的辨识

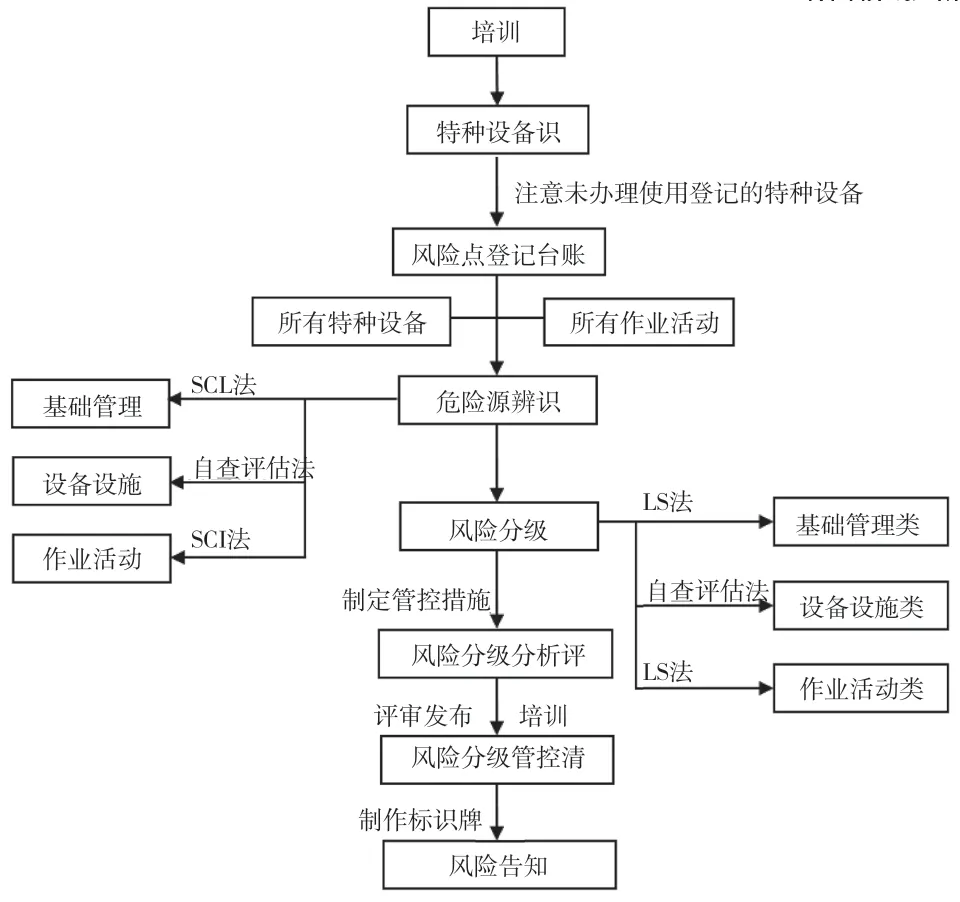

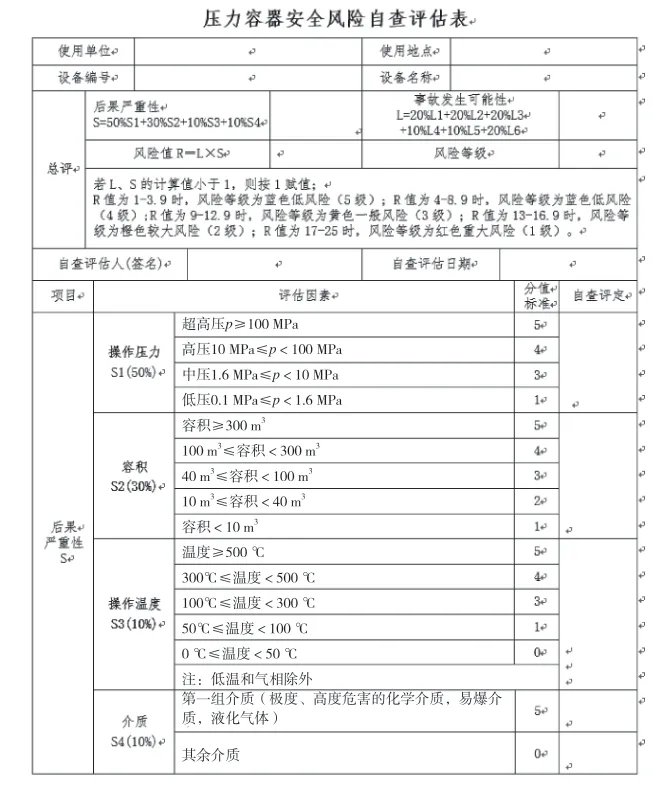

危险源辨识是识别使用单位特种设备风险点内所有涉及的危害因素,并确定每个危害因素特性的过程。一个风险点往往包含若干个危险源,危险源辨识范围应考虑工作人员因素、设备因素、周围环境因素和企业安全管理因素四个方面。其中,工作人员因素应包括作业人员持证情况、安全教育培训情况、人员配置和学历专业、操作行为和技能水平等;设备因素应包括设备的安全状况、安全附件仪表或安全联锁保护装置、设备附带装置及附属工具、设备检验检测情况等;周围环境因素应包括作业人员环境、自然环境、突发天气环境等;企业安全管理因素应包括特种设备安全管理机构的配备情况、安全管理制度的落实情况、操作规程的执行情况、应急预案的编制及演练情况、安全技术档案的管理情况等。由于该企业压力容器数量较多(近500 余台),故将上述危害因素按照特种设备类型不同,分类编制成风险自查评估表(如图2、图3 所示),采用风险矩阵评价法(简称LS)为每台压力容器按照压力容器风险自查评估表的要求进行打分,每台压力容器都得到一个风险值R,该方法方便快捷、科学客观,为后续风险等级判定提供了依据。

图2 压力容器风险自查评估表(S取值)

图3 压力容器风险自查评估表(L取值)

2 风险等级的确定

2.1 风险等级划分

R值确定后,对照表1 规定的对应原则,将风险源划分为重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”四种颜色标识。对于公众聚集场所使用的特种设备,其风险等级应在原判定等级的基础上提高一级。

表1 风险等级对照表

2.2 重大风险提级直判

根据DB37/T 2882—2016《安全生产风险分级管控体系通则》,DB37/T 3078—2017《特种设备安全风险分级管控体系细则》,DB37/T 3452—2018《固定式压力容器使用安全风险分级管控和事故隐患排查治理体系建设实施指南》,《山东省安全生产风险分级管控体系建设重大风险直接判定标准》等相关标准规定,该企业将以下情形列为重大风险:

(1)违反法律法规及国家标准中强制性条款的;

(2)具有中毒、爆炸、火灾等危险的场所,作业人员10 人以上的;

(3)超过特种设备的规定参数范围使用的;

(4)缺少安全附件、安全装置或者安全附件、安全装置失灵而继续使用的;

(5)经检验检测判定为不合格而继续使用的;

(6)评价结果未达到1 级,但属于关键装置、重点部位,风险度最高的压力容器应直接判定为重大风险进行提级管控;

(7)根据GB 18218—2018《危险化学品重大危险源辨识》标准评估为重大危险源的储存场所的压力容器;

(8)易产生硫化氢的作业场所;

(9)经本单位特种设备安全双体系建设小组的评审,认为应该为重大风险,需要提级管控的。

由于该炼化企业涉硫化氢的装置比较多,故将易产生硫化氢的装置均提级直判为重大风险,实行公司级别的管控。根据以上原则,形成了该单位特种设备风险分级管控清单,如图4 所示。

图4 部分压力容器风险等级清单

3 风险分级管控

风险分级管控一般遵循风险越高,管控层级越高的原则;上一级负责管控的风险,下一级必须负责管控,具体措施应逐级落实(如表2 所示)。其中操作难度大、技术含量高、风险等级高、可能导致严重后果的风险点应进行重点管控。该炼化企业风险分级管控可分为四级,包括班组级、作业区级、部门级和公司级,分级管控标准如表2 所示。

表2 安全风险等级判定准则(R值)及控制措施

3.1 重大风险

风险值R=1 的设备,应按照法律法规要求立即采取措施降低风险等级,只有当风险已降至可接受或可容许程度后,才能开始或继续工作。公司重点控制管理,由各作业区具体落实。特种设备安全管理负责人负责控制管理,各专业职能部门及特种设备安全管理员根据职责分工具体落实。当风险涉及正在进行中的工作时,应采取应急措施停止作业,并根据需求为降低风险制定目标、指标、管理方案或配给资源、限期治理,直至风险降至可接受或可容许程度后才能开始或继续工作。

3.2 较大风险

风险值R=2 的设备,需要采取控制整改措施。部门级(作业区上级单位)应引起关注,负责危险源的管理工作,设备管理部负责控制管理,所属作业区具体落实;应制定管理制度、规定进行控制,努力降低风险,在规定期限内实施降低风险的措施。在严重伤害后果相关的场合或公众聚集场所,必须进行进一步评价,确定伤害的可能性和需要改进的控制措施。

3.3 一般风险

风险值R=3 的设备,各作业区负责危险源的管理,负责控制管理,特种设备作业人员及所属工段、班组具体落实;不需要另外的控制措施,应考虑投资效果更佳的解决方案或不增加额外成本的改进措施,需要监视来确保控制措施得以维持现状,保留记录。

3.4 轻度风险

风险值R为4 或5 的设备,作业人员和相关员工应引起注意,基层工段、班组负责控制管理工作,可根据是否在生产场所或实际需要来确定是否制定控制措施及保存记录,若需要控制措施的应纳入风险监控。

4 结论

该企业特种设备安全风险评价方法既能反映每台设备的安全风险水平,又能动态反映企业风险水平。通过该炼化厂安全风险分级管控体系的运转反馈情况来看,该方法受到了市、省级安全管理部门的高度评价,被列为省级炼化行业安全双重预防体系建设行业标杆,多次接受同行企业的观摩学习,可为设备量较多的企业的风险评价方式提供新思路。下一步,将提出基于重特大事故的企业重大风险辨识方案,建立基于现代信息技术的单元风险评估模型,为全面实施和推进重大风险管理,预防和减少重大事故的发生提供技术解决方案。