曲轴箱气缸孔数控加工方法创新与实践

万传广,张雪红,丛明

中车大连机车车辆有限公司 辽宁大连 116022

1 序言

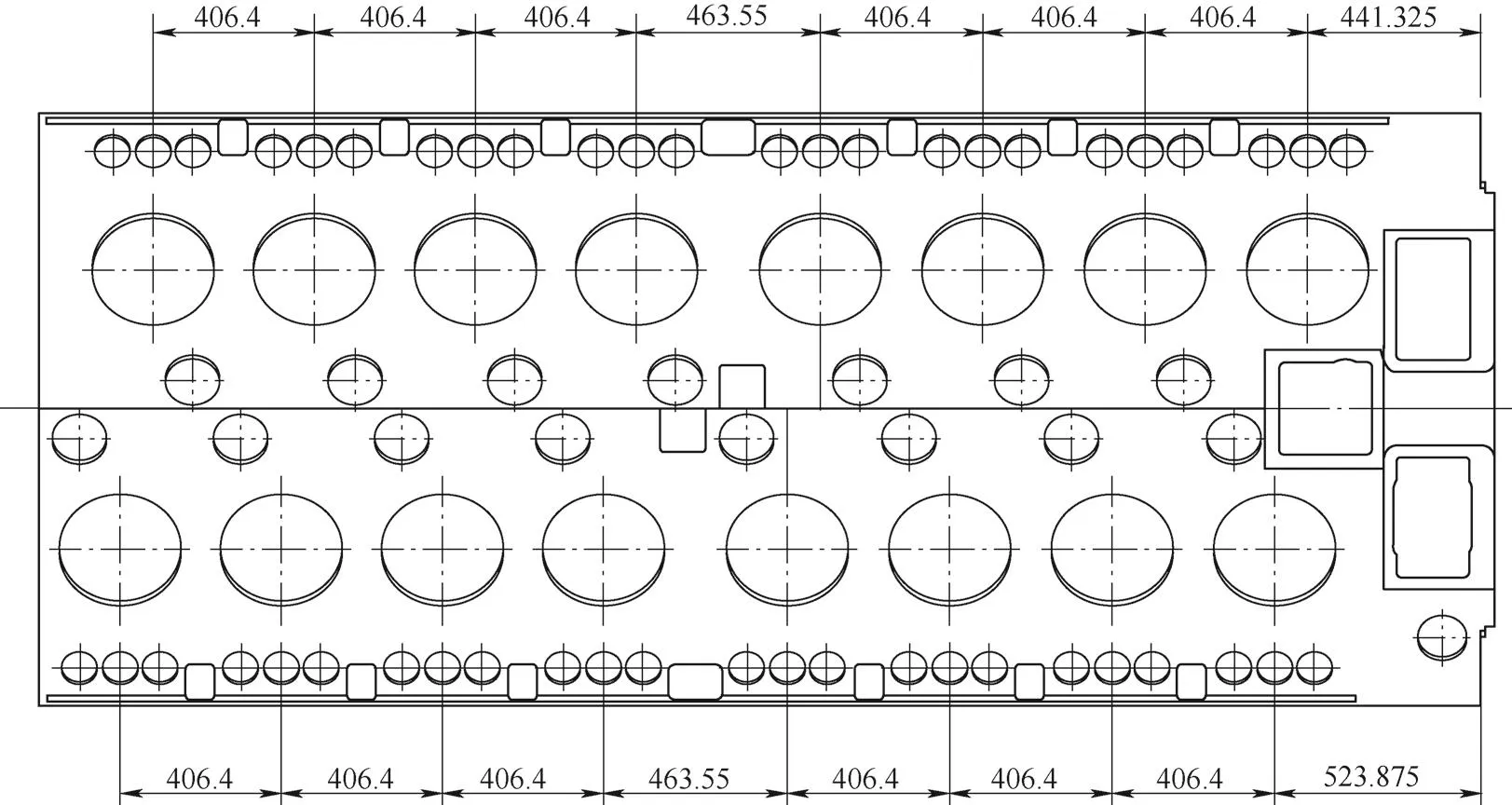

RK270型船用柴油机的标定功率为5500kW,其功率大,质量轻,技术先进,经济性好,大修周期长,是国际先进的大功率中速柴油机。曲轴箱是柴油机的关键部件,工作时承受气体压力、惯性力及惯性力矩的共同作用,应具有高的蠕变强度与持久强度。曲轴箱气缸轴线V形夹角为45°,每侧分布8个精密气缸孔,用于放置气缸套。气缸孔位置如图1所示。气缸孔作为曲轴箱的重要部位,其加工精度对柴油机的工作效率影响很大,柴油机工作时,活塞环在气缸套内高速运动,气缸孔的圆柱度、垂直度、表面粗糙度以及止口的平行度都影响柴油机的性能。

图1 气缸孔位置

2 气缸孔加工难点

曲轴箱采用整铸毛坯,材质为球墨铸铁,体积大、形状复杂,设计要求精度高,加工难度大。我公司采用龙门加工中心对曲轴箱气缸孔进行加工。为了得到高精度气缸孔,需要克服3个难题。

(1)镗孔刀具易崩刀 使用双刃镗刀镗削气缸孔特别是气缸孔二环时,易产生崩刀问题。这是由于镗孔深度较大,达到488mm。为防止崩刀,只能采用小的切削深度和进给量,从而影响质量和效率,故必须采用复合型专用刀具。

(2)数控机床控制程序的编制 气缸孔止口铣削后有刀痕,深度尺寸不稳定。为充分发挥龙门加工中心的功能和潜力,必须编制简短、有效和安全的加工程序,需要借助R参数来编制程序,特别是编制铣削循环CYCLE903铣削止口,使用变量R给循环提供参数,以减少编程工作量。

(3)装夹和找正工艺 针对工件体积大、精度高和形状复杂的特点,必须制定合理的找正工艺流程。

3 气缸孔加工方案关键点分析

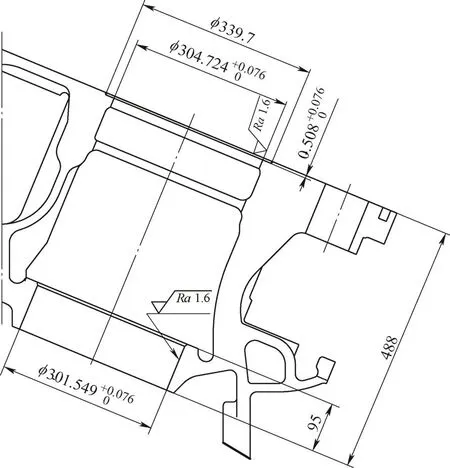

曲轴箱的缸台面、气缸孔和定位止口涉及了多个尺寸、几何公差,其中包括气缸孔一环直径尺寸304.724+0.076+0mm,二环直径尺寸301.549+0.076+0mm,气缸孔止口深度尺寸0.508+0.076+0mm,曲轴箱缸台面至底面止口中心距离927.1-0-0.127mm,是整个曲轴箱机体机械加工的关键控制对象。

图2为气缸孔,其与止口之间的尺寸公差、几何公差要求很严格,气缸孔表面粗糙度值Ra要求达到1.6μm,表面不能有振纹,但是使用加长镗刀加工气缸孔二环时,由于刀具长度达530mm,所以加工时常发生振动,影响表面粗糙度,而减小进给量则会降低加工效率。止口的公差要求严格,需要与气缸孔在一台设备上一次装夹来完成,这样可以解决垂直度、轴向圆跳动的问题。

图2 气缸孔

4 工艺定位方案

在工序定位方式的选择上,气缸孔止口深度公差0.076mm、缸台面至底面止口中心几何公差0.127mm等指标会直接影响柴油机的性能,必须优先考虑,因为两者都与底面止口中心存在位置关联。

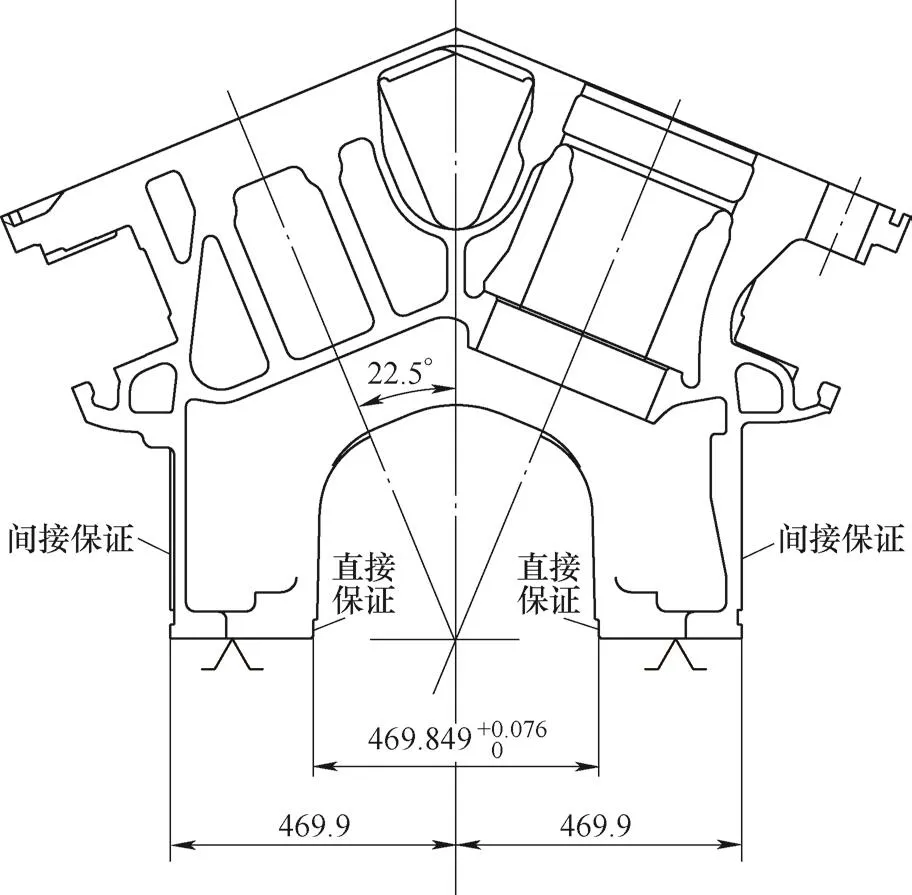

4.1 方案的制定

工艺保证方法主要有两种,即直接保证和间接保证。两者之间的区别是工艺定位基准与设计基准(底面止口中心)是否重合。传统的工艺是以两侧面设定Y轴基准,通过严格控制工艺尺寸链,间接保证重合。而本工艺则是选用底面止口来确定Y轴基准,利用已精加工完成的底面及底面止口作为本工序的主定位基准,来保证所需的加工要求。此方法符合工艺基准和设计基准相重合的原则,能直接保证气缸孔对底面止口中心的垂直度,以及缸台面至底面止口中心的位置度等关键质量要求,有效提高工件的机械加工精度。工艺保证方案如图3所示。

图3 工艺保证方案

4.2 方案的具体实施方法

采用压板、螺栓直接找正装夹的方法,当曲轴箱下落到平铁上方时,向右侧推动曲轴箱,将其右侧面紧靠在顶子上,以实现曲轴箱的粗定位。调整两侧的顶子,打表找正侧面的基准,用螺栓、压板压紧,此装夹方法机动灵活性好,可以实现工件快速定位装夹。

使用3D寻边器设定基准。3D寻边器(见图4)是一种高精度、多功能的测量仪器。用分中法设定Y轴基准点时,首先将3D寻边器压在底面止口面上,当指针指示为0时,表示机床主轴轴线与工件边重合。然后调用编制的Y轴自动分中程序L8882,该程序利用数控系统程序进行内部参数传递的方法,可快速、准确地实现将测量数据自动传送给可设置的零点偏置数据区域,避免了因操作不当、误操作或抄数错误等人为因素而影响计算精度,导致工件零点设定不准确,造成不必要的废品和损失。

图4 3D寻边器

自动分中程序如下:

PROC L8882 SAVE DISPLOF

STOPRE

R[116]=$P_UIFRNUM[1]

STOPRE

R[111]=$P_UIFR[R[116],Y,TR];将G54粗基准的坐标值记录到R111中

IF R[110]==1 GOTOF AAA;判别语句

R[112]=$AA_IW[Y];记录Y轴第一点坐标值

ENDIF

R[110]=1;设定R110值为1

STOPRE

GOTOF ENDE

AAA:

R[113]=$AA_IW[Y];记录Y轴第二点坐标值

R[114]=(R[112]+R[113])/2;计算Y轴两点的中间值

$P_UIFR[R[116],Y,TR]=R[111]+R[114];将Y轴基准点自动计算输入到G54粗基准中

R[110]=0;设定R110值为0

STOPRE

ENDE:

M17;程序结束

该程序存放在程序管理目录下,运行该程序完成具有对称性的工件原点坐标的确定工作将会十分方便。

5 加工方案

5.1 气缸孔的加工

(1)气缸孔加工方式的选择 为保证气缸孔一环、二环的同轴度,粗、精加工气缸孔时,采用复合镗刀。在加工过程中,为保证一环、二环不产生扰振,镗杆设计时都考虑脱刀加工,即一环、二环刀片不同时参与切削。同时,为保证气缸孔的圆柱度要求,镗杆采用高刚性结构,并具有好的动平衡性。

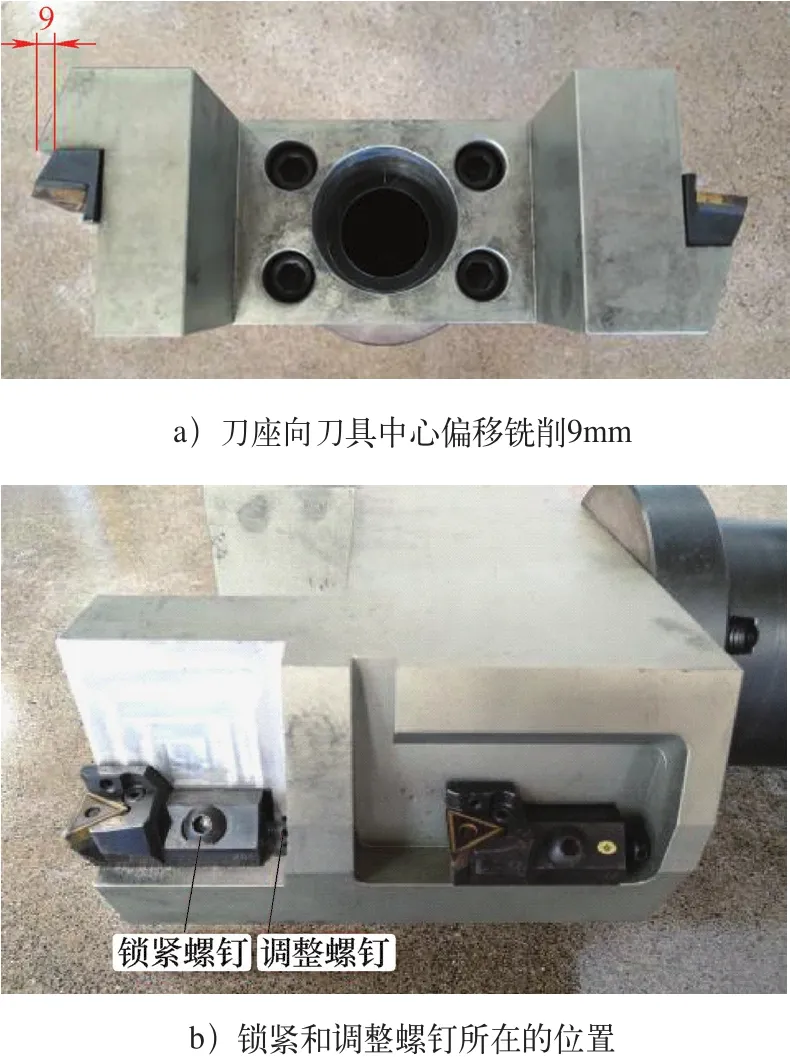

(2)粗镗复合刀具改进及切削参数设定 粗镗气缸孔时,由于气缸孔二环铸造毛坯余量太大,定制的粗镗复合刀具不能一次完成粗加工,还需要用双刃镗刀加工两次,影响加工效率。根据用刀经验,提出了刀具改进方案(见图5),将加工气缸孔二环的其中一个切削刃所在的刀座向刀具中心偏移铣削9mm(见图5a),在安装刀夹时,松开锁紧螺钉(见图5b),转动调整螺钉,将该切削刃向进给切削方向调长1mm,再拧紧锁紧螺钉,这样可以增加切削深度9mm。经过改进,粗加工气缸孔可一次完成。

图5 粗镗复合刀具的改进方案

针对新镗刀的特点,采用不同加工参数进行对比试验,最终确定加工参数:切削速度vc=113 m/min,进给量f=0.25mm/r;切削深度为不可控量,未调整。由于新刀具在多方面采取防振措施,提高了加工过程的稳定性,所以基本上杜绝了刀片的异常破损,从而减少了换刀次数,提高了设备开动率。

(3)气缸孔的精加工 精镗复合刀具包括刀体和精镗单元,将刀体安装在过定位刀柄上。过定位刀柄是一种靠锥面和端面同时定位的刀具系统,相对于仅靠锥面定位的传统刀具系统,该刀柄具有刚性好、静刚性和动刚性高的特点;采用精镗单元是因为其具有高精度、独立性和高稳定性等特点,其中的独立性就是指不容易受刀体制造精度的影响。

在对精镗复合刀具进行各种参数试验后,将切削参数确定为:切削速度vc=190m/min,换算出转速n=198r/min,进给速度vf=59mm/min。采用这些参数后,刀具使用寿命明显提高。

5.2 止口的精加工

(1)止口深度要求的重要性 止口相对缸台面的平行度对其深度公差控制的影响很大,一般工艺设计均将精铣缸台面与精加工止口集成在一次装夹下完成,尽量消除重复定位带来的累积误差。止口深度公差要求很严,主要是产品对缸套安装后,相对曲轴箱缸台面的凸盈量有严格的要求,若达不到要求,柴油机工作时就可能发生窜气等严重后果。

(2)加工方法的选择 为保证止口与气缸孔的垂直度,止口的精加工采用铣削加工,轴向切削力小,排屑条件好,切削稳定。为了避免出现刀痕,不采用直进法,而采用圆弧切入法,使用变量R参数编制铣削循环CYCLE903,便于主程序调用,通过修改R参数来增强数控程序的通用性。该铣削循环不使用刀具半径补偿,采用“1/4圆法”[2],可以在任意一个主程序中调用和执行。如果主程序中输入的刀具半径大于被加工孔的半径,则会产生故障报警,循环不执行。

5.3 切削液的合理使用

为了提高气缸孔的加工质量和刀具寿命,镗孔时必须使用切削液进行湿式加工,使切削液及时渗透到切削刃上,消除切削热量,抑制积屑瘤,减少切削刃磨损,保证刀具在良好的润滑状态下进行切削,使切屑能顺利排出,进一步降低工件加工表面的表面粗糙度值。

6 气缸孔加工方法的实施效果

按原工艺使用双刃粗镗刀和单刃精镗刀加工一台曲轴箱气缸孔的工时为11.88h,按新工艺使用粗、精复合镗刀加工一台曲轴箱气缸孔的工时为3.87h,加工时间减少了约8h。使用复合镗刀不仅提升了加工质量,还提高了2倍多的生产效率。

7 结束语

通过对气缸孔加工方法的创新和实践,总结有以下收获。

(1)定位基准的重要性 利用已精加工完成的底面及底面止口作为主定位基准,符合工艺基准和设计基准相重合的原则,能保证气缸孔垂直度以及缸台面、止口几何公差等关键质量要求。

(2)刀具选择的专业性 采用粗、精镗复合刀具能有效提高生产效率,过定位刀柄提高了刀具的刚性,使气缸孔的表面质量得到了提升。

(3)程序编制的通用性 采用R参数编制了铣削循环、自动分中程序和精基准自动输入程序,提高了程序的通用性[3],将程序存储于各个机床的程序目录下,可以随时调用。

实践证明,气缸孔加工和操作方法可以应用于其他柴油机气缸孔及曲轴孔等部位的加工,为公司新型内燃机车、船用柴油机等产品的工艺开发提供了参考,值得推广和借鉴。