二氧化碳膨胀爆破一次性致裂管性能研究与应用

朱 宽,钟冬望,周桂松,2

(1.武汉科技大学,武汉 430000;2.中国葛洲坝集团易普力股份有限公司,重庆 401121;3.葛洲坝易普力(湖南)科技有限公司,浏阳 410300)

炸药爆破是工程爆破中最高效、最经济的破岩方式,在我国基础建设过程中发挥了重要作用。随着我国城市化推进加速,在矿山、基坑、隧道、公路、铁路等工程中时常会遇到苛刻环境下的爆破作业问题,因炸药爆破能量密度大,使用不当易产生爆破飞石、爆破振动、冲击波等有害效应。按照我国《爆破安全规程》(GB6722—2014)规定,在城市、风景名胜区、重要的工程设施附近,炸药的使用均受到严格的管控。二氧化碳膨胀爆破技术的破岩机理与炸药爆破方式不同,其作功主要依靠液态二氧化碳相变产生的气体膨胀能做功,是一种以物理爆炸为主的破岩方法,不仅能量转化利用的效率高,而且具有爆破飞石可控、爆破振动小、噪音小等优点,因此是传统炸药爆破的一种良好补充技术。二氧化碳膨胀爆破技术最早起源于20世纪三四十年代欧美国家,面世以来专家、学者、工程师们已开展了系列研究。在产品类型方面,由CARDOX公司最早研究了重复性致裂管,也称作Cardox管,被广泛用于井下煤炭致裂和水泥清堵疏通领域[1]。随着该技术引入国内后,相继出现了孔外充气一次性致裂管和孔内充气一次性致裂管,两种致裂管均具有管材轻巧,一次使用等特点,因此在露天爆破中得到了较好的应用。胡军科等利用ANSYS Workbench对孔外一次性致裂管筒体采用不同形状、深度、宽度、长度的刻槽性能参数进行深入研究[2]。梅比等提出了孔内充气一次性管的设计和施工思路[3],并与重复管和孔外充气一次性管性能进行了综合对比。朱宽等在实践的基础上研究了各种致裂管发生不同步性的原因[4],认为发生爆破不同步现象主要取决于管材类型、最小抵抗线大小以及临空面情况等因素。致裂机理方面,郭勇等通过对液态CO2爆破系统进行管内压力测试[5],得到了膨胀管内温度、等容比热容、内能、熵和亥姆霍兹自由能热力学特性。周科平、柯波等基于Span & Wagner CO2状态方程[6],对常用的两种爆破能量方式进行了对比,并给出了液态CO2爆破系统的爆炸能量的计算方法。贾进章利用LS-DYNA软件通过数值模拟得到了煤层物性参数和孔径对CO2相变致裂半径范围的影响规律[7]。董庆祥通过数值模拟计算得到F57L型储液管和SD390型定压泄能片相变能相当于277 g TNT所具有的爆炸能[8]。效应方面,杨幼江、夏祥、刘光辉、柯波等对二氧化碳膨胀爆破振动传播特性及时频特性开展了系列研究[9-12]。目前,相关研究主要基于重复性致裂管提出,而关于孔外充气一次性致裂管的做功性能、致裂机制和应用特性等试验研究并不多见。

1 一次性二氧化碳致裂管

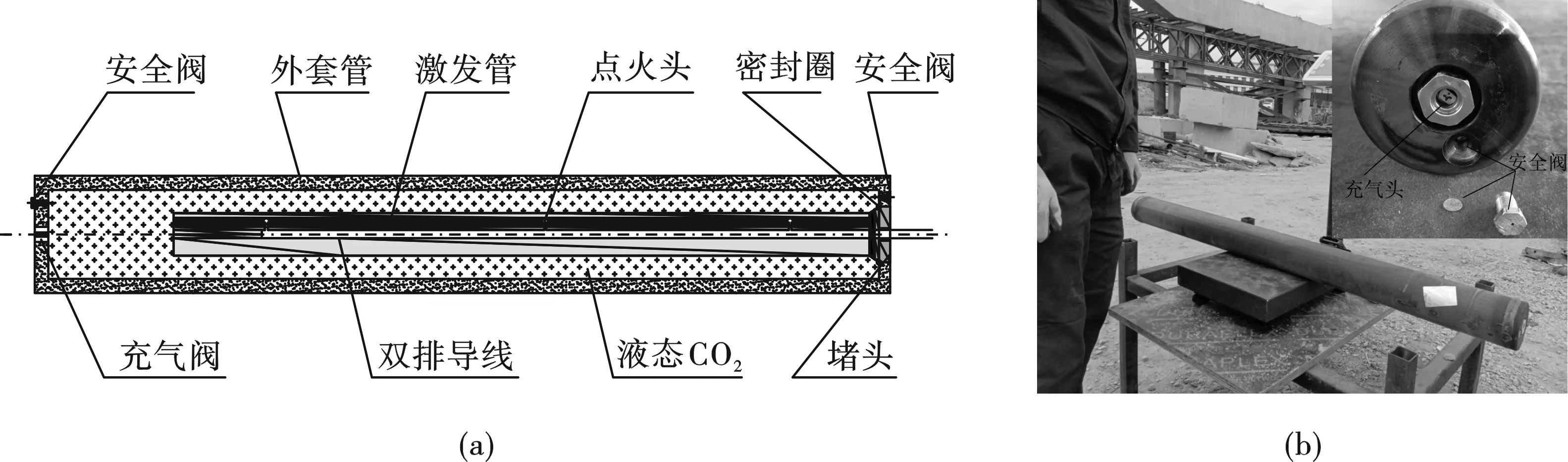

重复性致裂管管体笨重,以108#重复管为例,管壁厚度为18~20 mm,管体净重在100 kg以上,必须使用机械进行辅助充装、运输、装填,且管体回收后洗管、充装过程耗时较长,在露天爆破作业中单日一般仅能完成30~50根重复管爆破作业,施工效率受到较大限制。孔外充气一次性致裂管与重复管相比,取消了定压片和泄气头等部件,做功过程为直接通过气体相变膨胀使致裂管管体破裂后对外做功。图1是国内某厂设计开发的一次性致裂管结构简图,其管壁厚度一般为4.5~5.0 mm,在充气端和堵头端同时增设2个安全阀,采用一用一备方式,当管体内压力意外增加到20 MPa时,安全阀将启动并泄气降压。当出现盲炮时,安全阀同时可作为排爆阀门。一次性二氧化碳致裂管净重量一般为12~20 kg,可直接通过人工完成充气、搬运、装填等工作,操作便捷,施工效率较高。

图 1 一次性二氧化碳致裂管结构图

一次性二氧化碳致裂管主要参数如表1所示。

表 1 一次性二氧化碳致裂管主要型号

2 做功性能

2.1 峰值压力

(1)理论计算

一次性二氧化碳致裂管的峰值压力计算可根据《特种设备安全技术规范》(TSG R0002—2005),按照超高压容器安全技术监察规程进行计算,见式1。

(1)

式中:pb为管体爆破峰值压力,MPa;Rm为管体材料在常温常压下的抗拉强度下限值,MPa;Rp0.2为管体材料在常温常压下的屈服强度的下限值,MPa;K为压力容器外径与内径之比。

一次性致裂管目前主要采用20#钢材设计制造,Rm取410 MPa,Rp0.2取245 MPa,代入表1可得到ZWD89-1000、ZWD89-1200、ZWD89-1500的峰值压力为47.29 MPa,ZWD108-1200的峰值压力为38.55 MPa。通过上式可以看到,决定一次性二氧化碳致裂管峰值压力主要取决于管材类型和内外径之比,与二氧化碳充装量和管长等因素无关。

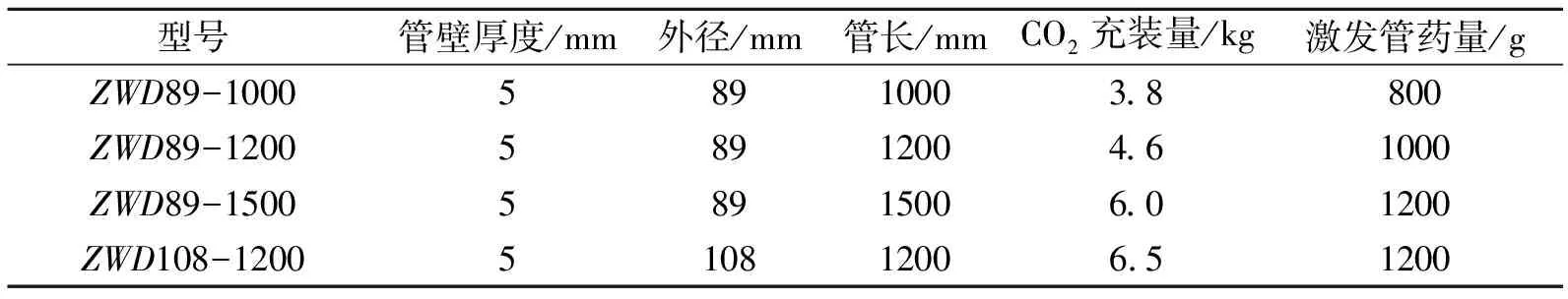

(2)水压测试

采用水力压裂装置测试致裂管峰值破坏压力,其测试原理图如图2所示。该装置主要通过超高压水泵将蓄水箱中的水压缩到致裂管中,利用设置在致裂管进水口的压力传感器测试管内实时压力变化情况,并通过示波器显示、记录。由于水为不可压缩流体,当致裂管中的水压大于致裂管管壁的抗拉强度或剪切强度时,致裂管发生破裂,通过示波器可以直接读出致裂管最大压力。

采用上述水压测试装置对ZWD89-1000致裂管进行测试,共测试3次,3次测得的压力峰值分别为54.16 MPa、52.60 MPa、52.83 MPa,图3是其中一次测试的峰值结果和致裂管破裂状态,3次测试的平均压力峰值为53.19 MPa,与理论计算值误差为12.48%。

图 2 水压测试原理图

图 3 一次管压裂状态

2.2 相变爆破能量分析

液态二氧化碳相变爆破过程与压缩气体和水蒸气容器爆破的原理相似,因此,可用压缩气体与水蒸气容器爆破能量公式来计算相变能。

(2)

式中:Eg为气体爆炸产生的能量,kJ;p为压力容器内气体的绝对压力,MPa;V为压力容器体积,m3;K为气体绝指数,表示定压比热与定容比热之比,其中CO2的绝指数为1.295。

选用ZWD89-1500型致裂管进行现场试验,该致裂管对应的激发管外径为32 mm,长度为1300 mm,因此容积V为6.3 L。容器内气体的最大压力p取上述1.2节水压测试计算结果53.19 MPa。代入式(2)计算可得ZWD89-1500致裂管中液态二氧化碳相变的总能量Eg为1123.24 kJ。液态二氧化碳相变TNT当量换算按照式(3)计算如下。

WTNT=Eg/QTNT

(3)

式中:WTNT为液态二氧化碳相变爆破的TNT当量;QTNT为1 kg TNT炸药爆炸的能量,取4250 kJ/kg。根据式(3)可计算得到单只ZWD89-1500型致裂管爆破能量相当于264.24 g TNT炸药爆炸产生的能量。

3 现场测试

3.1 工程概况

湖南张家界某新建养殖场场平工程,岩石性质为弱风化高钙石灰石,含钙量达54.2%,岩石普氏系数为6~8。该工程紧邻交通要道和村庄,离最近民房约70 m,早期采用炸药爆破方式施工,因存在爆破振动和爆破飞石等安全隐患,后矿方引进了龙工6490型破碎机进行机械方式施工,依然无法满足效率要求。针对上述现状,拟采用二氧化碳膨胀爆破试验,对安全性及爆破效果等进行综合验证。

3.2 爆破试验方案

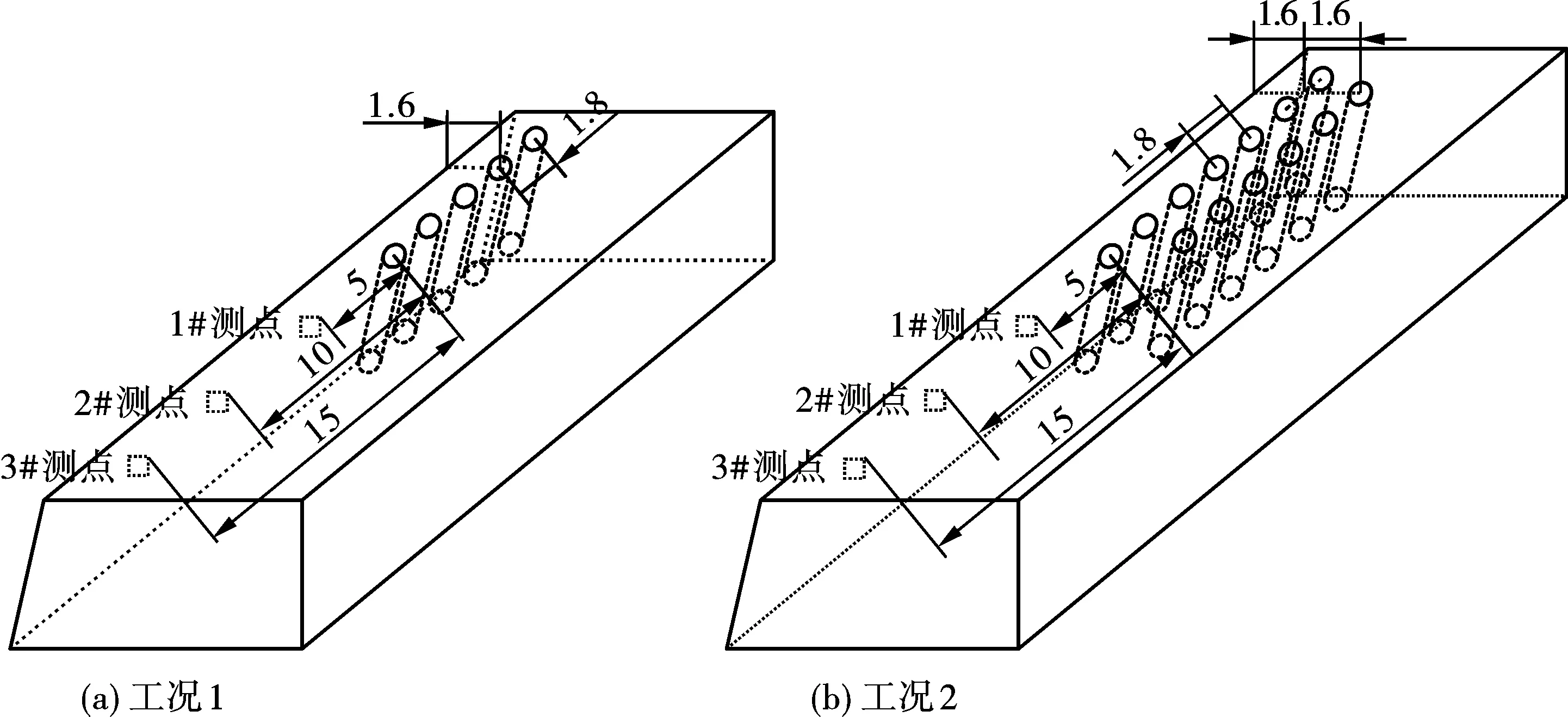

根据同类工程经验,选用ZWD89-1500致裂管进行试验,钻孔直径为110 mm,孔深6 m,单孔内装填一只致裂管,堵塞4.5 m。考虑二氧化碳膨胀爆破对临空面要求较高,钻孔方式采用沿着前排临空面平行方向倾斜钻孔,先进行单排孔试验,再进行双排孔试验,孔间距为1.8 m,排间距和前排抵抗线为1.6 m,单排孔试验作业5个炮孔,双排孔试验布置13个炮孔。在离炮区5 m、10 m、15 m位置分别设置振动监测点,试验工况孔位布置和测点布置如图4所示。采用泰测科技BLAST-UM型爆破测振仪进行振动测试,现场测试见图5。

图 4 炮孔布置图

图 5 现场测试图

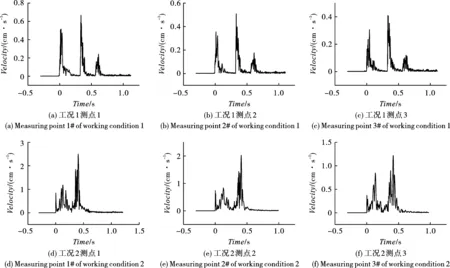

3.3 测试结果

(1)爆破振动峰值

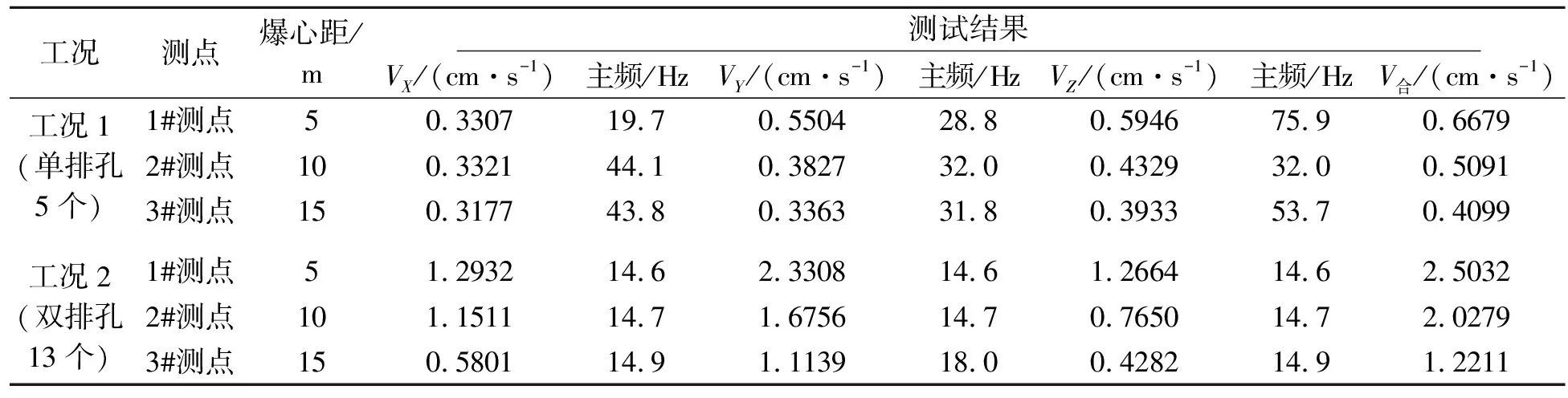

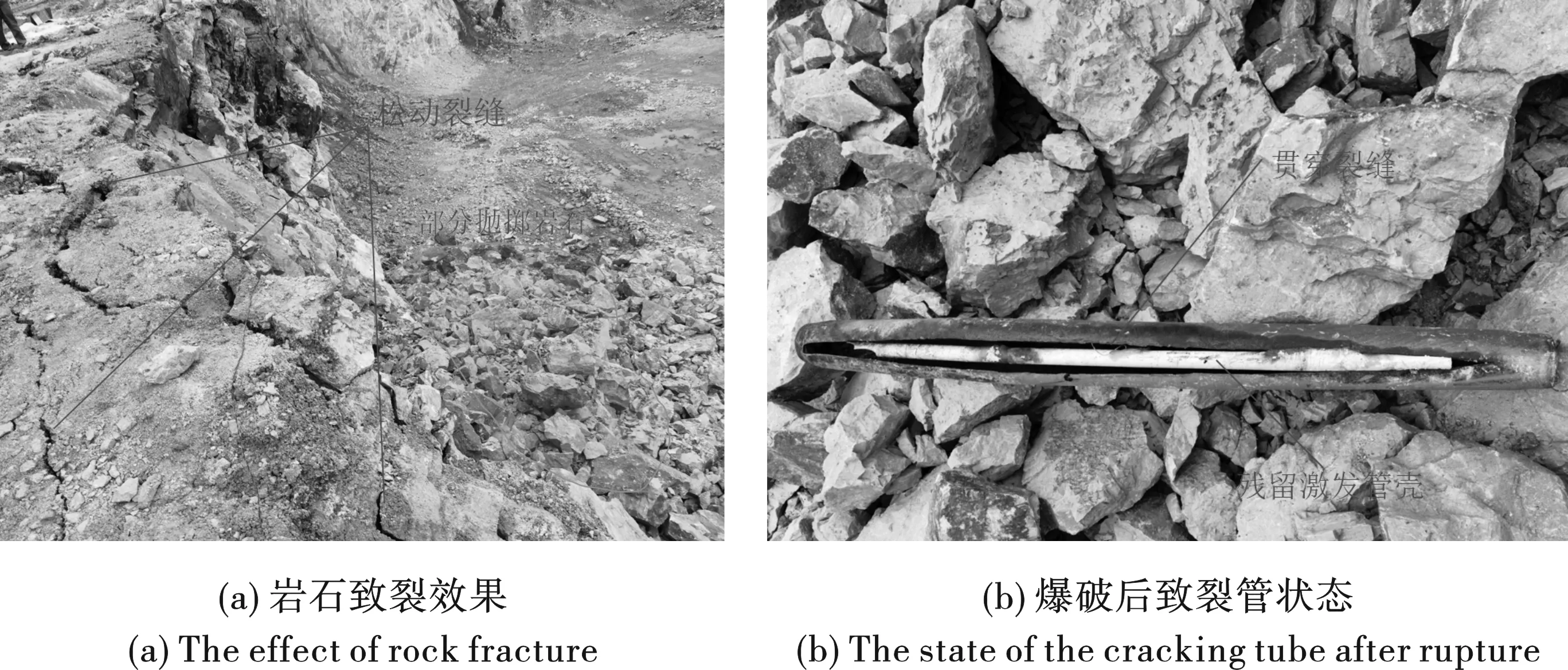

两组工况爆破测试均取得较好效果,岩石沿着临空面松动坍塌,岩石破碎均匀,现场仅听到微弱爆破响声,见图6(a)。致裂管爆破后形成轴向完整贯穿裂缝,证明一次性致裂管破裂瞬间做功均匀,见图6(b)。各测点X、Y、Z三个方向的爆破振动峰值、爆破振动合速度峰值以及对应的主频测试结果见表2,爆破振动速度-时间曲线见图7。

表 2 爆破振动速度测试结果

图 6 爆破效果

图 7 各测点爆破振动速度曲线

由表2可知,采用瞬发串联电起爆方式,5只管同时爆破在5 m处的爆破振动峰值最大为0.6679 cm/s,13只管同时爆破在5 m处的爆破振动峰值最大为2.5032 cm/s,均低于我国《爆破安全规程GB6722—2014》执行的振动安全标准,证明二氧化碳膨胀爆破技术在临近建构筑物环境下爆破具备独特优势,可以解决本项目重点关注的爆破振动控制问题。

由图7(a)、7(b)、7(c)可见,工况1爆破振动总持续时间约为650 ms,过程中产生3次局部峰值,有明显不同步现象。由图7(d)、7(e)、7(f)可见,工况2爆破振动总持续时间约为500 ms,过程中产生2次局部峰值,同样存在明显不同步现象。由于两次测试均采用串联方式,电点火头起爆产生的延时误差可忽略不计,因此分析产生不同步的主要原因是不同致裂管所处的炮孔抵抗线大小、岩石硬度、风化程度等存在差异,激发管引发气体相变后致裂管裂开存在前后差异。为控制不同步现象,应尽可能控制前排炮孔最小抵抗线保持一致。

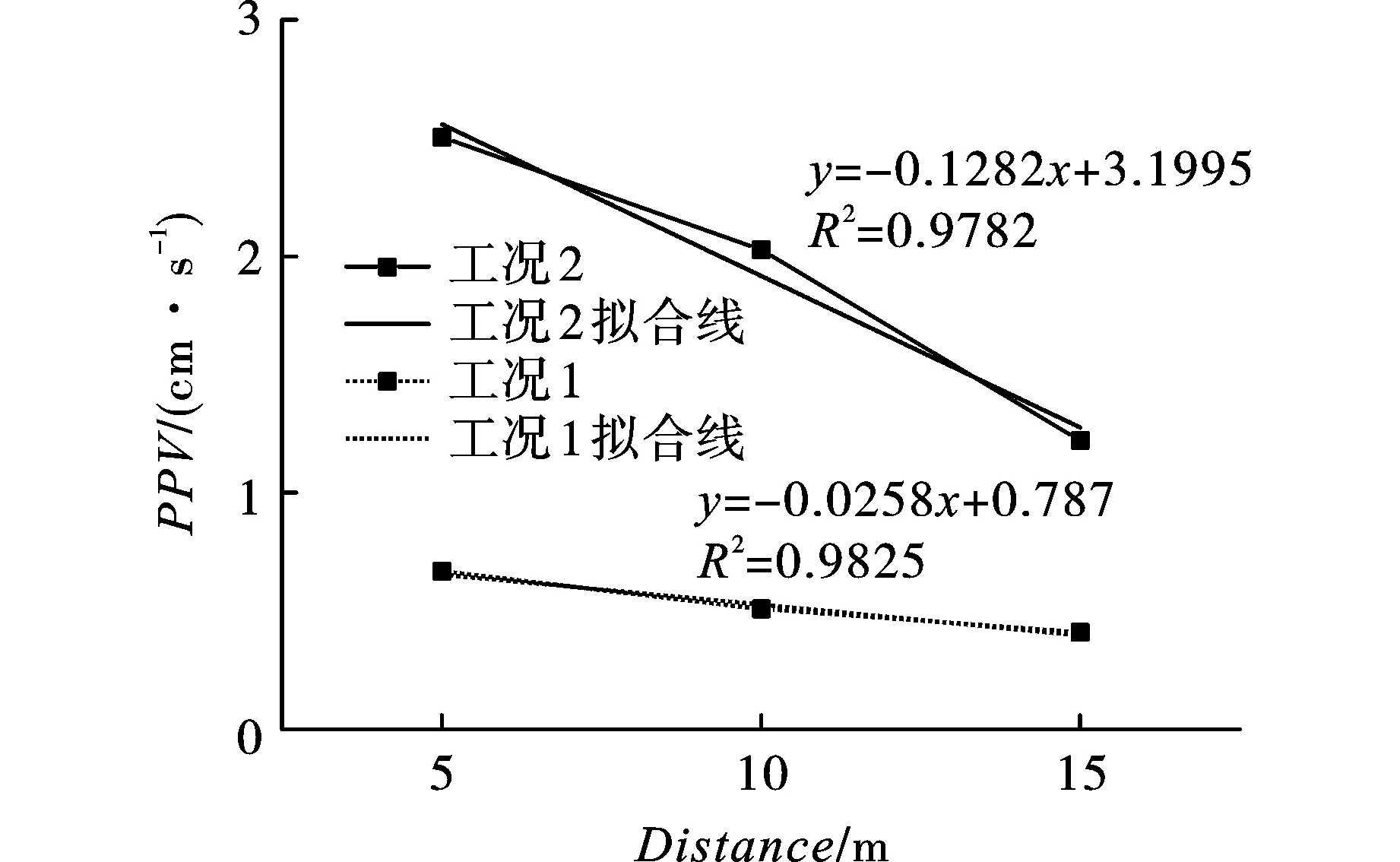

对工况1和工况2爆破振动峰值随距离曲线进行线性拟合,见图8,工况1相关系数为0.9782,工况2为相关系数0.9825,由此可见二氧化碳膨胀爆破振动峰值基本呈线性规律衰减。

图 8 爆破振动速度随距离衰减规律拟合曲线

(2)频谱分布

由表2可见,爆破振动主频情况可见,除工况1在Z方向出现50 Hz以上外,其余各测点在各方向主频均在50 Hz以内,根据在同类工程中使用炸药爆破测试的爆破振动数据,二氧化碳膨胀爆破主频明显低于炸药爆破主频。

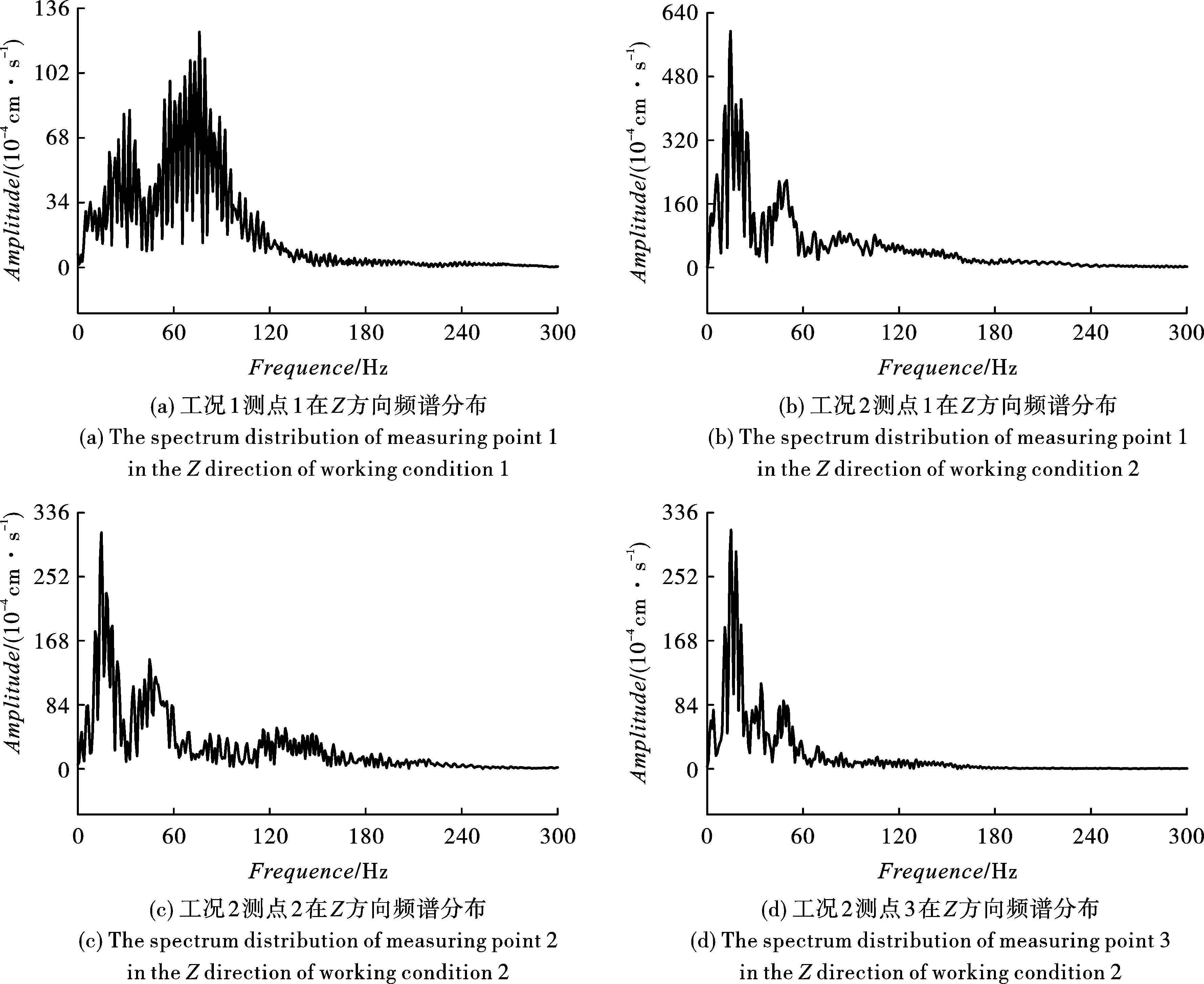

进一步取工况1中1#测点1,工况2中1#测点、2#测点、3#测点4组数据在垂直方向(Z方向)的爆破振动曲线进行FFT变换,即得到其频谱分布,见图9。

对比图9(a)、9(b)可见,且随着同时爆破的炮孔数量增加,主频逐渐向低频区域靠拢,且频谱分布更加集中。由于一般建构筑物的自振频率往往较低(20 Hz以内),显然这种趋势对于临近建构筑物不利,有必要通过分段爆破改善。

对比图9(b)、9(c)、9(d)可见,随着距离的增加,频率分布规律未见明显变化,说明距离对频率分布影响不大。

图 9 频谱分布图

4 结论

通过以上分析,得到结论如下:

(1)89系列一次性致裂管的理论峰值压力为47.29 MPa,108系列一次性致裂管的理论峰值压力为38.55 MPa,峰值压力主要取决于管材类型和内外径之比,与二氧化碳充装量和管长等因素无关。通过水压测试得到一次性致裂管的平均压力峰值为53.19 MPa,与理论计算值误差为12.48%。

(2)采用压缩气体与水蒸气容器爆破能量公式计算得到单只ZWD89-1500型致裂管爆破能量相当于264.24 g TNT炸药爆炸产生的能量。

(3)通过在现场振动测试得到两组试验在5 m处的爆破振动峰值最大为2.5032 cm/s,且爆破振动峰值基本呈现线性衰减趋势,证明二氧化碳膨胀爆破技术适用于苛刻环境下的爆破工程施工。

(4)二氧化碳膨胀爆破主频主要在50 Hz以内,随着爆破孔数的增加,主频逐渐向低频区域靠拢,需要引起重视;同一次爆破在不同距离的频谱分布变化不大。