基于GPS的智能化设计在露天石灰石矿山爆破中的应用*

杨林兵,赵昌龙

(1.保利新联爆破工程集团有限公司,贵阳 550025;2.贵阳城建项目管理有限公司,贵阳 550081)

传统露天矿山爆破作业多是基于爆破作业人员的个人经验实施,现场操作随意性大,不重视、甚至不按照爆破设计方案施工,爆后效果完全取决于作业人员的经验水平,产生爆破大块和根底较多,工作平台凹凸不平,对周围环境造成严重影响等问题,爆破质量得不到有效控制[1,2]。

为了探索解决工程爆破中的系列问题,国内外诸多学者与工程师都开展了大量的研究工作。李盛林等通过调研分析,得出我国露天矿山深孔台阶爆破采剥过程中已初步实现了起爆系统电子化、爆破作业智能化和绿色化的结论,但是还需要研发新型工具来推动形成更加成熟的爆破系统[3]。李萍丰等认为现阶段台阶爆破碎片化研究较多,未能形成有效的串联系统,建议从一体化技术体系、炸药与岩石自动匹配、数字化智能化转型技术研发等方面,开展科研攻关工作,促进爆破行业的高质量可持续发展[4]。赵海涛等从定量设计、精心施工和精细管理三个方面探索了一套露天矿山精细化爆破技术,并引进了爆破现场检查核对单、工作安全分析表、标准化作业程序等先进的管理工具和手段,来实现精细化管理[5]。施富强认为数据统筹、精度统筹、逻辑统筹将成为工程爆破“精准化一数字化一智能化”高质量发展的基础[6]。随着爆破机理的深入研究和高精度测量工具的发展,以及计算机技术的不断创新,各种爆破智能化设计系统应运而生,矿山爆破采矿技术也从粗放式向精细化不断转变,特别是随着精细爆破理念的提出,使爆破行业的发展更上了新的台阶。精细爆破即通过借助各种数值化的工具,进行定量化的爆破设计、精心的爆破施工和精细化的管理,对爆破作业全过程进行精密控制,既达到预期的爆破效果,又实现爆破有害效应的有效控制[7,8]。

结合贵州省某水泥厂露天石灰石矿山开采工程,将基于GPS的智能化解决方案应用于矿山爆破工序,即通过企业自主开发的智能化台阶爆破设计优化系统软件与高精度GPS技术的融合,实现爆破设计与施工的精细化控制,达到良好的采矿效果。

1 工程概况

1.1 矿山简介

矿区东西宽约0.5 km,南北长约1.2 km,面积约0.6 km2,圈定范围有26个拐点,开采标高+1280~1150 m,设计开采规模144万吨/年,实际开采规模100万吨/年。根据资源储量核实报告,矿山保有资源量2200万吨,可开采22年,剥采比0.003∶1。开采台段共划分11个开采台段,台阶高度12 m,台阶坡面角65°,最终边坡角小于50°,清扫平台宽8 m,安全平台宽5 m,矿山开拓方式为公路开拓,采矿方法为自上而下分层分台阶开采,爆破方式为深孔爆破,挖掘机采装,自卸汽车运输。

1.2 地质条件

石灰石矿体呈层状产出,矿体产状与地层产状平行,南北走向,倾向向东,倾角8~12°,为缓倾斜矿层。经实地调查,其矿体沿走向及倾向延伸出矿区范围。场地覆盖层为第四系素填土,残坡积层粉质黏土、碎石土;下伏基岩为薄~中厚层状石灰岩为主,属次坚石类岩体。场区岩石节理裂隙发育,中风化层内结构面结合差,属硬性结构面。

1.3 矿区环境

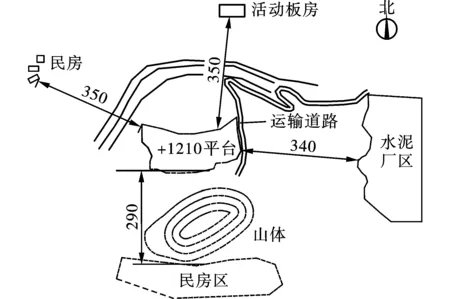

当前主要开采+1210平台,该爆破区域长度约230 m,宽约100 m;设计开采梯段高度12 m,总开挖方量约27.6万m3。爆区西北侧350 m有一民房,北侧330 m为项目驻地板房,东侧340 m为水泥厂区,南侧290 m为一村寨民房区,中间山体相隔。矿山+1210平台四邻环境如图1所示。

图 1 +1210平台四邻环境示意图(单位:m)

2 智能化设计与施工

爆破设计时必须充分考虑爆区的对象特征、台阶高度、岩石种类、爆破环境等诸多因素,而在得到合理的爆破设计之后,还需要把设计成果导出并准确无误地在现场实施。因此,利用计算机建模技术将爆破区域的高精度GPS测量成果转换为可视化模型,通过智能化的爆破设计和高精准的现场施工,可以提高工作效率,有效改善爆破效果。

准确的GPS数据采集是爆破智能设计成功的基本保障,将实测的大量基础数据导入软件建立露天矿山爆破区域模型,利用其开发的爆破智能设计系统,按照设定的程序自动完成坡面线和坡脚线的识别及布孔、装药量、装药结构、网路延时等设计,最后完成坐标数据和爆破方案成果的输出。同时,软件还可以自动进行爆破方案的优化调整,使之与现场复杂的地形条件相适应,达到能够切实指导现场施工的要求。

2.1 爆破设计软件

设计软件是由企业自主开发的台阶爆破设计优化系统软件,该软件基于OpenGL(Open Graphic Library)的开放图形功能,采用自适应炮孔布置算法、Voronoi随机网格技术与图像处理技术,运用C++编程实现程序的开发工作,具有可视效果的综合一体化软件。实现了台阶爆破设计、爆堆块度分布统计分析、爆破振动分析与预测、爆破效果综合评价等模块功能[9]。

2.2 地形数据采集

GPS即全球卫星定位系统是一个中距离圆形轨道卫星导航系统。GPS具有全球全天候定位精度高、观测时间短、仪器操作简便等特点,将其运用于矿山的地形测量、钻孔定位和检查非常合适[10]。

矿山采用南方RTK高精度GPS测量工具,利用其点测量功能对+1210平台待爆破区域进行数据采集。主要采集待爆破区域坡顶线、坡脚线和平台原始数据,由于坡顶线和坡脚线确定坡面角度,直接影响软件对最小抵抗线的判断,在对坡顶线和坡脚线的数据采集时应加密测量点,尽可能提高精度,确保位置准确。

2.3 智能化设计

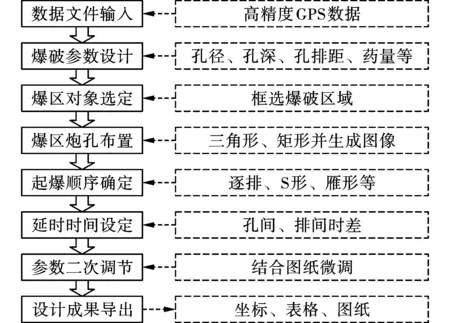

将南方RTK测量仪器采集的+1210平台地形数据转换成数据文件,导入到企业自主开发的爆破设计软件系统中,然后根据预设参数界面进行各项爆破参数的设计,将参数应用于待爆破区域轮廓范围,自动生成炮孔平面布置图,然后根据临空面的实际情况确定起爆顺序及延期时间,在设计生成后进行相关参数的二次微调,得到理想的设计方案,最后自动输出爆破设计文件[11]。设计流程如图2所示。

2.4 设计输出与现场施工

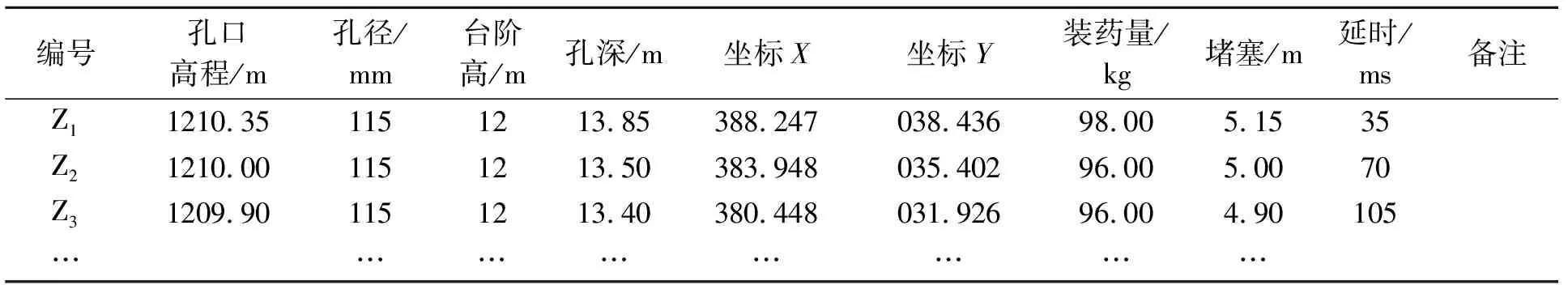

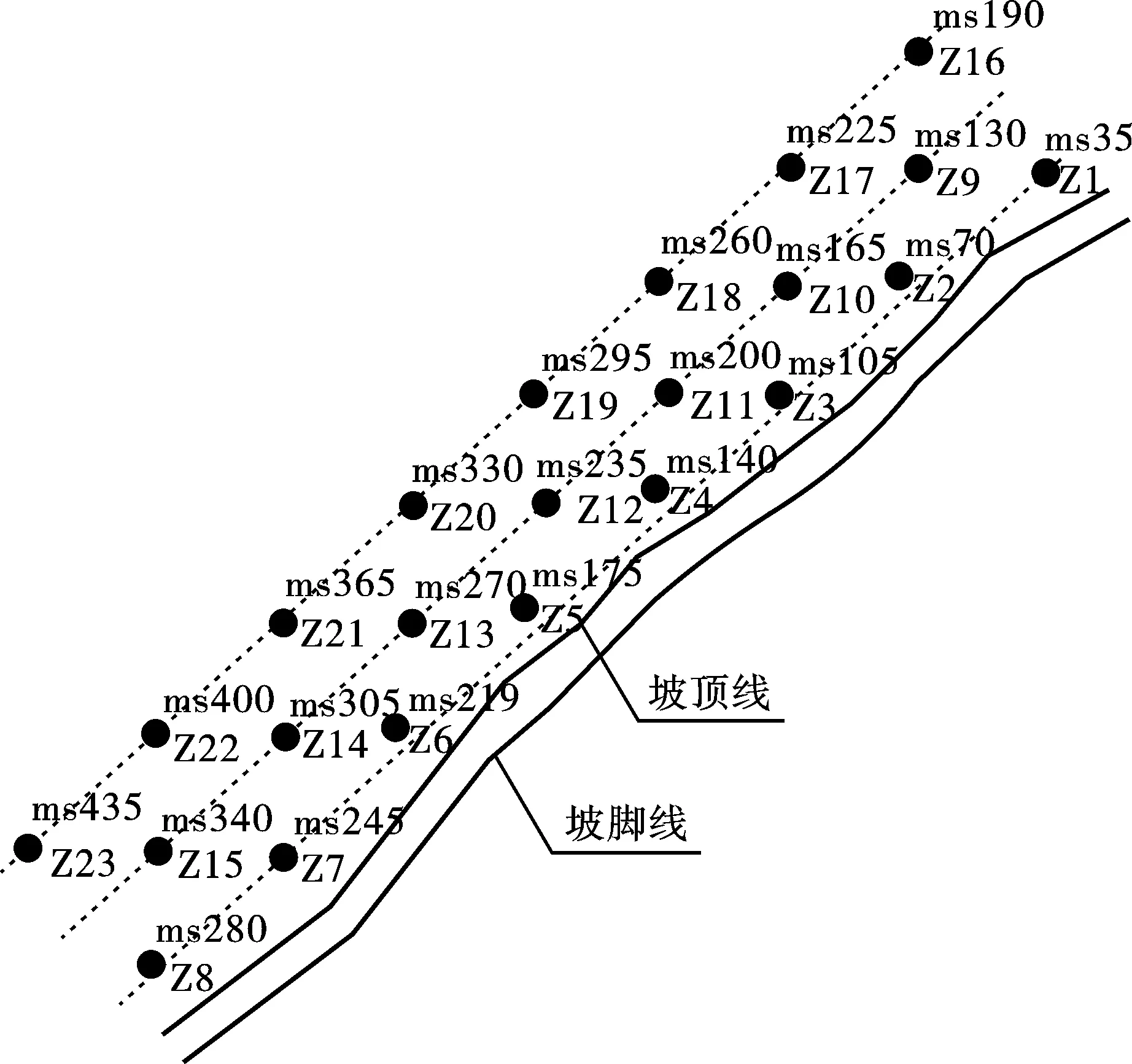

将设计软件中的钻孔坐标数据导出,生成dat格式文件,运用南方RTK测量仪器的点放样功能进行钻孔放样,在施工现场进行孔号、孔位、孔深等参数信息的标定,并督促钻孔人员按照标定数据进行钻孔作业[12]。导出保存在软件中的设计方案,将设计内容与爆破作业人员进行交底;装药前进行钻孔验收,误差控制在设计允许范围;装药过程中严格按照设计方案中的单孔装药量、装药结构、填塞长度、延时方案进行装药、填塞、延时设置、联网、检查等工作;起爆后采集爆堆影像导入软件进行爆破效果分析与评价,不断总结和改进,形成设计、施工与效果评价闭环,实现全过程的精准化。输出钻孔布置与延时设计如图3所示,输出爆破参数如表1所示。

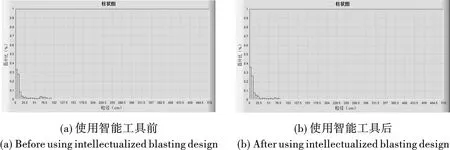

图 4 爆堆块度分布统计模块

图 5 爆堆块度分布柱状图

表 1 爆破参数列表

图 2 设计流程图

图 3 输出钻孔布置与延时设计图

3 爆破效果与结论

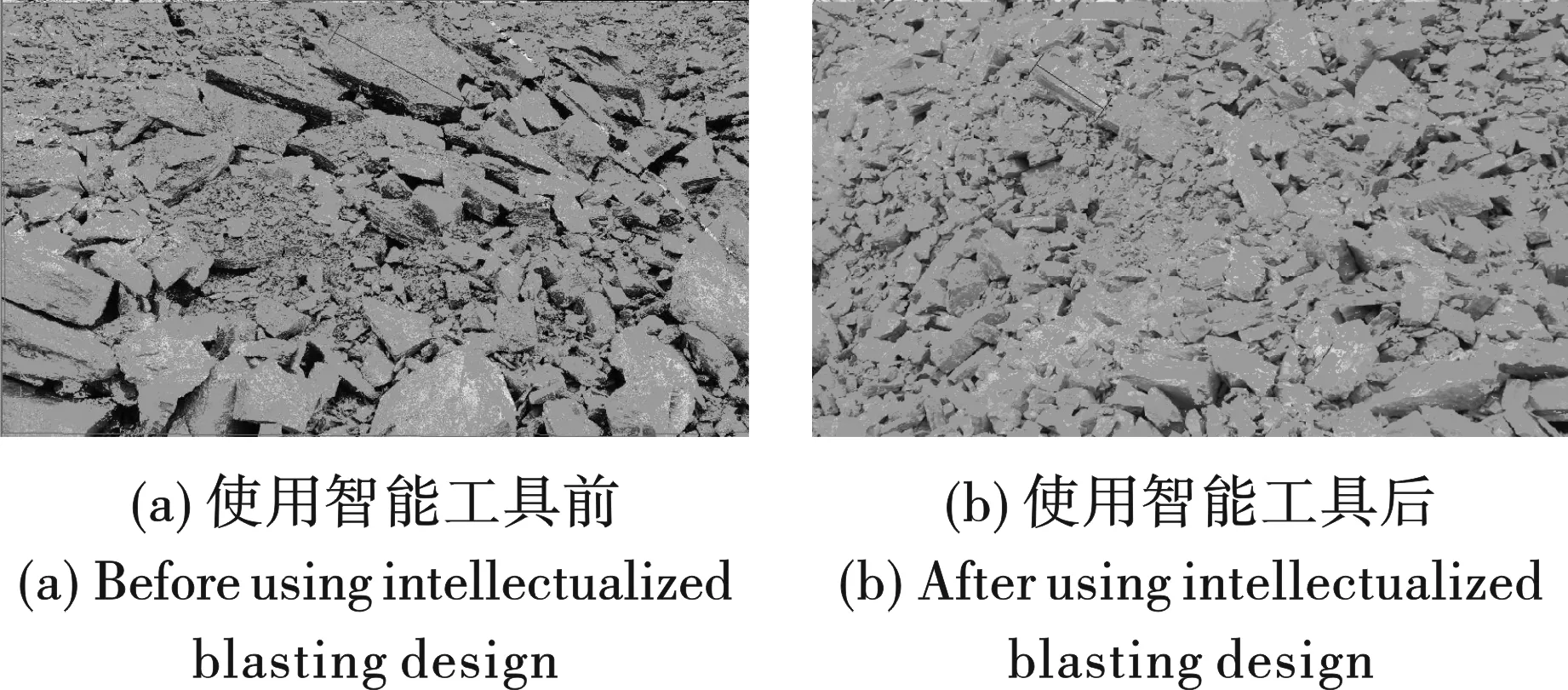

爆破后的岩石块度和台阶平整度是衡量矿山爆破效果的两个重要指标,二者直接影响矿石的铲装、运输效率及施工成本。如果爆破后产生较多的大块会严重滞缓设备装车的速度,甚至影响整个矿山生产能力;同时,爆破后台阶面不平整,产生较多的根底,需要二次破碎,增加成本,影响生产效率[13]。该矿山通过运用基于GPS的智能化设计,将设计成果准确运用到施工现场,与以前的经验施工相比较,提高了炸药能量利用率,矿体爆破块度更加均匀。根据台阶爆破设计优化系统软件(version 2.0)爆堆块度分布统计分析模块对爆后影像的分析,定义块度尺寸大于等于70 cm的岩石为大块岩石[14],使用智能工具前大块率为6.3%,使用智能工具后大块率下降至4.2%,大块率降低33%。爆破后的台阶基本没有产生需要二次破除的根底,取得了更好的经济效益。

通过对露天石灰石矿山台阶爆破工程中使用智能工具前、后进行比较,可以得出如下结论:

(1)基于GPS的智能化设计,实现了以爆破对象表面数据为基础的准确建模,通过孔网参数的自适应调整,得到更精准的设计参数,提高了爆破设计与施工现场的匹配度,达到数据统筹、精度统筹、逻辑统筹的统一。

(2)通过爆破效果比较分析,使用智能工具后的爆破大块率明显降低,消除了需要二次破除的根底,取得了更好的经济效益。

(3)将GPS技术与智能化爆破设计软件相结合,有效提高了矿山爆破的精细化管理水平,有利于实现安全、经济、高效采矿的目的,对露天矿山开采具有重要意义。