别矿斜坡面爆破孔网参数优化试验与应用*

吴永祥,赵明生,2,王基禹,杜 炼,何 桃,钱至桥

(1.贵州大学 矿业学院,贵阳 550025;2.保利新联爆破工程集团有限公司,贵阳 550025)

目前,在露天煤矿开采中,主要以爆破开采为主,但是在露天煤矿中,平盘与平盘之间是通过斜坡面连接,它是供运输车辆、采掘设备通行,影响采煤作业进度的重要部位,我们通常把这种斜坡面称为“外坡道”,随着剥离进度的推进,需要对外坡道进行爆破剥离,对爆破孔网的参数、装药结构等都有严格要求,外坡道爆破效果的好坏直接影响煤矿的生产、设备的合理利用,对提高煤矿经济效益、降低生产成本具有极其重要的意义。

孙盛等在露天矿斜坡路采用精细化爆破方法[1],改善穿孔深度降低对路基原岩的损害,提高了斜坡路的稳定性。张阳光等为探索孔间延时对露天深孔爆破岩体破碎效果的影响规律[2],利用ANSYS/LS—DYNA对排、孔间延时进行模拟,结果表明:当排间延时为50 ms、孔间延时为19 ms时,则不利破碎区域的最大等效应力平均值达到最大,此时可获得良好的爆破效果。杨东兵等针对金属矿山的斜坡道采用光面爆破技术[3],改进了常规的掘进爆破方式,取得了良好的爆破效果。翟清翠认为露天矿大块和根底的产生不仅与地质环境有关[4],还与炸药性能有关。张光雄、欧阳天云等为解决露天煤矿台阶爆破大块和根底过多等问题[5],采用乳化与铵油并敷装药结构形式,结果表明:全部使用乳化装药结构时的裂纹扩展明显优于并敷装药结构,并敷装药结构优于全铵油装药结构。李志鹏等为了改善露天矿岩石爆破效果[6],采用了深孔之间布设浅孔的方式有效改善了爆破效果。李辰发等在对炸药单耗进行选取时综合考虑各种因素影响后加入修正系数[7],在提高爆堆松散度的同时,有效控制了炮脚。赵珂劼、池恩安等人通过对参数进行优化处理来控制爆破后大块率和根底率等问题[8],结果表明:当孔深取13.5 m、孔、排距取3.5 m×6.5 m、最小抵抗线取2.5 m,装药结构采用中部空气间隔装药结构且间隔比例为15%时,大块率和根底率大大降低,获得了良好的爆破效果。

以别斯库都克露天煤矿为基础,在北帮众多的外坡道中选择几个比较具有代表性的外坡道进行参数优化研究,分别选取+1240~+1228西外坡道、+1240~+1228东外坡道,+1216~+1204西外坡道、+1144~+1132西外坡道进行研究,这几个外坡道节理裂隙发育,产生根底、大块较多,是该煤矿一直以来比较棘手的难题。再结合工程试验法对产生的根底率、大块率、爆挖率、采装率及炸药单耗等指标进行分析评价,综合评价外坡道的爆破效果,找到适合现场实际可以采用的最佳孔网参数。

1 工程概矿

别斯库都克露天煤矿(简称“别矿”),隶属于哈密市巴里坤县大红柳峡乡管辖区域内,距离县城大约150 km。总体地形较为复杂,主要分布呈现东高西低。北高南低的态势,地貌形态主要是以为残丘状剥蚀平原为主,区域内没有明显的地表水流,随着开挖深度增加,某些平台会出现地下水现象。

矿坑的最高处标高为+1300 m,截至2021年9月,矿坑底部煤层的标高为+1120 m,台阶的高度为12 m,共有台阶15个,开采的深度为180 m,外坡道标准长度为150 m,纵向坡度≤8%,宽度≤16 m,按孔深范围把外坡道分为3个区段,H≥8 m、3~8 m、H<3 m,北帮是主要的剥离区,北帮的主要岩质大多数是呈浅灰色的细沙岩石,同时也掺杂有少量的中砂岩以及泥岩,岩石的裂隙较为发育,岩石的平均单轴抗压、抗剪强度分别为45 MPa、6 MPa左右,炮孔孔径120 mm。

2 现场设备及施工技术

2.1 设备的选取

在爆破试验过程中所应用的设备如下:沃尔沃挖掘机2台,斗容量分别为4 m3、5 m3,矿卡采用临工MT86、同力TL885A两种设备,临工MT86主要运输普通散料,额定容量为32 m3/车,同力TL885A主要运输大块,额定堆装容量36 m3/车,矿卡车数记录仪1台,每台班以8 h计算,双班时长为16 h。RTK、GPS定位仪,以及CASS7.0绘图等设备。布孔采用梅花形布孔,打孔钻机有古河-HCR1200-ED、露天潜孔钻机-JK730/440、B6A。这些钻机均装有120 mm钻杆,爆破孔验收要求;孔深误差为±20 cm,间距误差为±20 cm,方位角和倾角为误差为±1°30′。

2.2 爆破技术

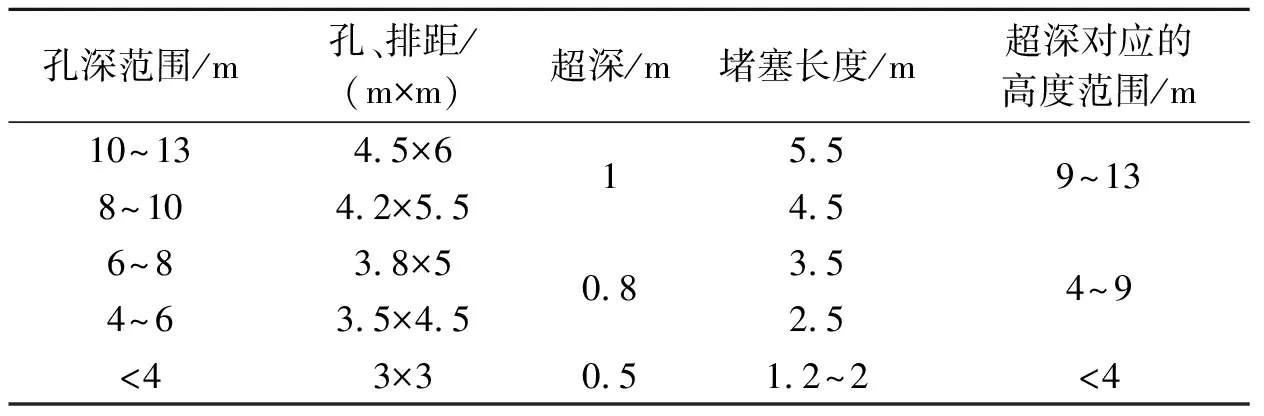

根据露天煤矿现场实际情况,孔径为120 mm,外坡道原有的设计爆破参数如表1所示,岩石爆破单耗取0.45~0.55 kg/m3之间,采用孔间30 ms、排间50 ms毫秒延期爆破。实际施工当中,可根据岩石的硬度、节理裂隙发育情况等条件适当调整炮孔的孔距、排距。当岩石硬度系数比较小、风化程度高时,孔排距参数值可适当增大;当岩石硬度系数较大时,即岩石保存比较完整,未经风化或微风化,孔排距参数值可适当减小。

表 1 原始设计参数

3 爆破试验研究

3.1 进行孔网参数优化方案设计

苟倩倩等通过对不同装药结构进行对比[9],结果表明采用水不耦合装药爆破能有效降低岩石大块率及粉尘危害。徐顺心等针对别矿内坡道爆破后产生的根底、大块较多问题[10],提出调成孔距、排距以及孔深范围来降低根底、大块等问题。本次试验中大块的判断依据:把介于两种不同型号沃尔沃挖掘机配斗容量4~5 m3之间的爆破岩块称之为“大块”。李杰等通过数值模拟与现场试验对比分析[11],发现当台阶面与岩层倾向夹角逐渐增大时,发现爆破产生的大块率有逐渐减小的趋势。汪高龙等针对复杂环境爆破进行参数优化[12],使得石料开采大块率下降50%,装运效率提高15%。

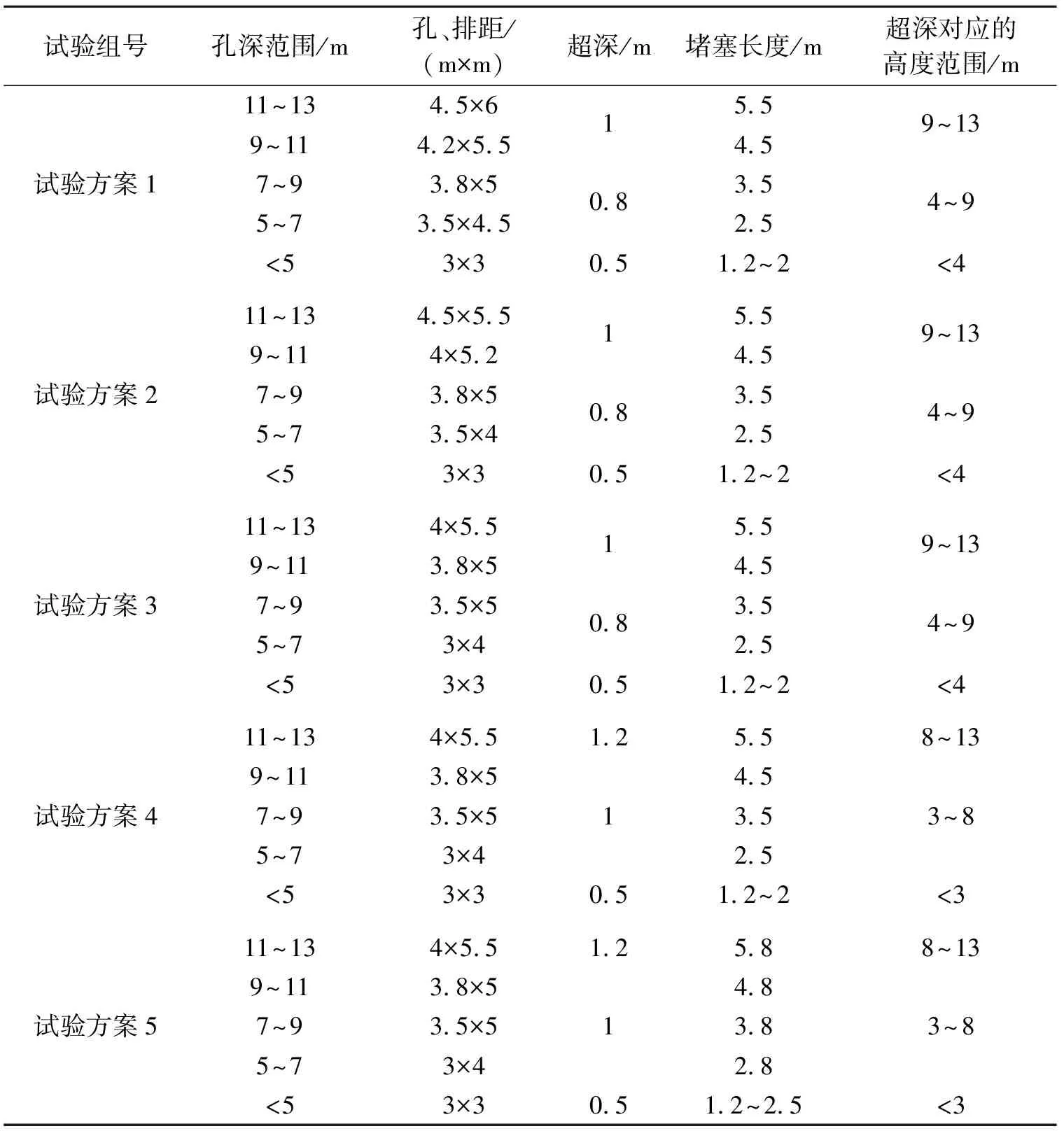

许多专家和学者对深孔台阶爆破进行了大量研究,但是对外坡道的研究甚少,但这是现场一直存在的一个比较棘手的问题,所以对外坡道进行研究非常有必要,现在基于前人研究的基础上,结合别矿已有的爆破设计参数,从以往对外坡道进行爆破的效果来分析,外坡道的爆破效果并不理想,外坡道爆破后产生的根底率高、大块率多,爆挖率(爆破挖方率简称“爆挖率”)、采装率低,在本次试验设计中:根底率、大块率、爆挖率、采装率及炸药单耗的计算如式(1)、(2)、(3)、(4)、(5)所示,现在针对以上难题进行参数优化,设计5组试验,分别在+1240~+1228西外坡道、+1240~+1228东外坡道,+1216~+1204西外坡道、+1144~+1132西外坡道进行爆破试验。此次对外坡道进行的参数优化设计主要以别矿原有的孔网参数为基础,针对孔深范围、孔、排距、超深、堵塞长度、超深对应的高度范围等这5个指标进行优化,优化孔网参数试验分为5组,如表2所示。

表 2 各参数优化后对应的试验方案组

(1)

式中:m为根底实际累计钻孔长度,m;M为炮区实际累计钻孔长度,m;ζ为根底率,%。

(2)

式中:V1为双班运输大块方量,m3;V为双班采装总方量,m3;Γ为大块率,%。

(3)

式中:V实为实际挖方量,m3;V设为设计爆破挖方量,m3;η为爆破挖方率,简称爆破率,%。

(4)

式中:X为双班采装总车次数,车;Y为双班总时长,此处取16 h;ψ为采装率,车/h。

(5)

式中:Q为爆破平台炸药单耗消耗量,t;V实为实际挖方量,m3;q为炸药单耗,kg/m3。

3.2 对优化后的参数进行试验

结合现场具体情况,将上述5组优化后的参数分别在预先选定的外坡道上进行试验,每组优化后的孔网参数应用于一个对应的独立的爆破区,每次只改变一个变量,控制其它变量不变的原则,为了降低爆破质量的偶然性,在这里针对每组优化后的孔网参数进行3次试验,5组优化孔网参数总共需要进行15次试验,每组取3次爆破试验的平均值进行爆破效果分析,在试验区控制打孔的质量,排除因钻机打孔质量影响爆破质量。图1是爆破前的图片,图2、图3、图4、图5、图6分别是对应各试验组1、试验组2、试验组3、试验组4、试验组5爆破以后的局部现场图片情况。

图 1 坡道爆破前示意图

图 2 试验组1爆破局部示意图

图 3 试验组2爆破局部示意图

图 4 试验组3爆破局部示意图

图 5 试验组4爆破局部示意图

图 6 试验组5爆破局部示意图

从现场图片的角度分析,以上是各个试验组爆破后的局部图片,图2可以看出,试验方案1在原始设计参数的基础上对孔深范围进行优化,爆破效果并不理想,局部出现特大快现象,实验中把超过现场最大挖机斗容5 m3量的大块称为“特大块”,特大块还需要二次破碎,阻碍剥离工作的推进。图3可以看出,试验方案2相对试验方案1,保持孔深范围不变,对孔、排距进行适当的调整,爆破效果有所改善,但是并不显著,偶尔有特大块。图4可以看出,试验方案3在试验方案2的基础上依然保持孔深范围不变,继续对孔、排距进行适当优化,爆破效果相对前两次有一定的改善,采装率也有明显的提升,但是在采装的过程中,还是有少量大块和根底出现,需要破锤进行破碎作业。图5可以看出,试验方案4和试验方案3对比,在前一组的基础上,保持其他参数不变,对超深和超深对应的台阶高度范围进行优化,取得了良好的爆破效果。大大提升了采装效率,同时也很大程度上降低了大块率和根底率,爆挖效果明显,但是也还有少量不足。继续进行参数优化,从图6可以看出,试验方案5在试验方案4的基础上,保证炸药单耗在合理的取值范围内,适当增加堵塞的长度,通过分析岩石性质、岩石结构面、块度要求、炮孔排数、台阶高度、炮孔直径、装药结构、钻孔质量等因素变化对炸药单耗选取的影响。规定了别矿的最大炸药单耗量不宜超过0.55 kg/m3,在此前提下,取得显著的爆破效果,机械设备的配合完美,大大提高了外坡道的爆破质量。

3.3 优化试验结果分析

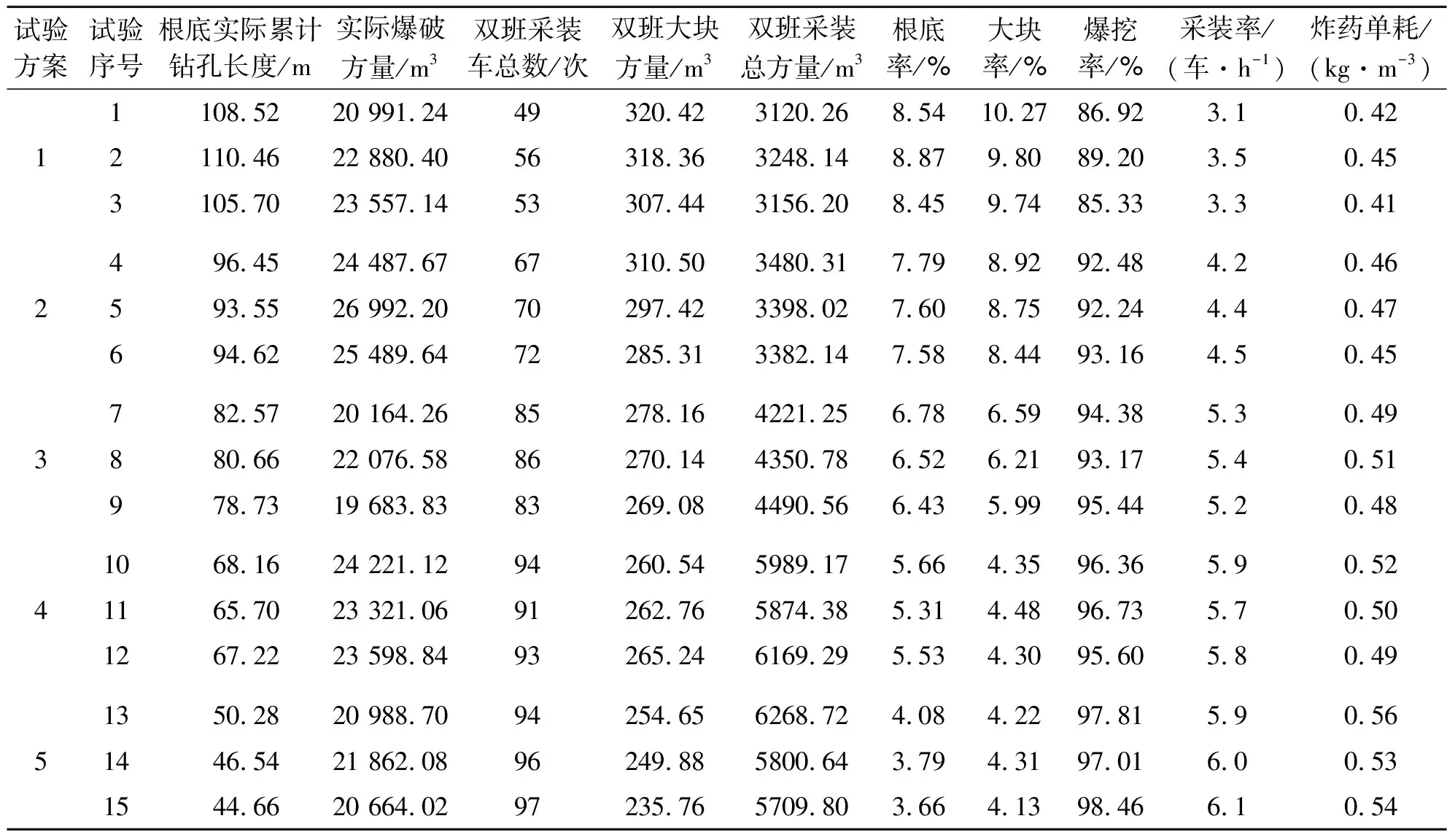

结合现场对优化的孔网参数进行试验研究,将现场优化后的孔网参数在进行爆破试验后所得到的有关数据进行统计,统计结果如表3所示,然后对统计的数据进行对比分析。

表 3 爆破试验数据统计

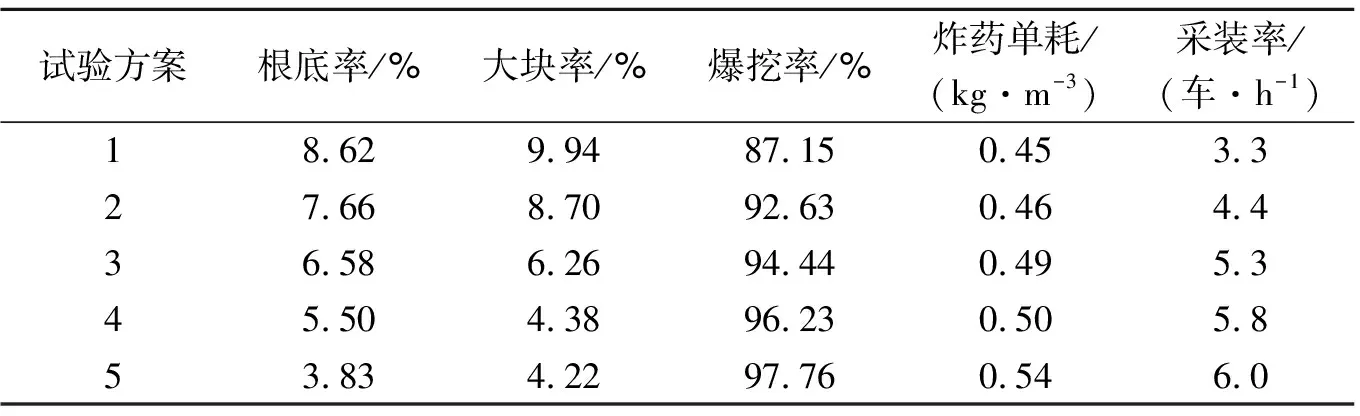

3.4 优化试验结果综合分析

在试验中,为了保证数据的可靠性,采用控制单一变量法进行研究,每组试验做3次,取其平均值作为最后的评价依据,统计结果如表4所示。

表 4 不同孔网参数下的综合爆破结果

综合对比分析,试验方案5的根底率、大块率、爆挖率、炸药单耗、采装率分别比方案组1增加-55.6%、-57.5%、+12.1%、+20%、+81.8%。且试验方案5的整体爆破效果均优于试验方案,由于规定,别矿在坡道中爆破炸药最大单耗不宜超过0.55 kg/m3,在露天矿台阶深孔爆破中,孔距和排距成反比关系[13]。如果再继续对孔网参数进行优化,那么必定会使得炸药单耗超过临界值,在试验方案5中的平均单耗是0.54 kg/m3,已经快接近临界值,所以综合考虑,方案5的参数优化最佳合理。

4 结论

深孔台阶爆破的参数优化主要还是依据工程实际情况而定,基于现场的机械设备、人员经验及现有技术,运用工程试验法,为别矿探索出适合深孔台阶爆破的最佳爆破孔网参数,在很大程度上提高爆破效果,降低工程运行成本。在外坡道采用孔深范围在11~13 m、9~11 m、7~9 m、5~7 m、<5 m,孔、排距为4 m×5.5 m、3.8 m×5 m、3.5 m×5 m、3 m×4 m、3 m×3 m,超深为1.2 m、1.0 m、0.5 m,堵塞长度为5.8 m、4.8 m、3.8 m、2.8 m、1.2~2.5时,根底率为3.83%、大块率为4.22%、爆挖率为97.76%、炸药单耗为0.54 kg/m3,而且不大于别矿规定的临界值0.55 kg/m3,采装率为6.0车/h,充分发挥机械设备和人员的合理配合,综合对比分析,试验方案5效果最佳,为别矿外坡道台阶爆破提供了良好的工程试验基础。