羊绒表与羊毛里双面大衣呢产品开发

周方颖,贺少君

(1.江阴职业技术学院,江苏 江阴 214405;2.浙江金梭纺织有限公司,浙江 金华 321102)

绝大多数双面大衣呢面料,产品双面所使用的原料是相同的,对于纯羊绒双面大衣呢产品,由于多采用粗纺羊绒纱为表里经纬,制成呢坯后起毛,整理成顺毛风格。但由于羊绒纤维短、纱线捻系数较小,起毛后,成品在穿用过程中,出现掉毛,穿着有刺扎感,很大程度上降低了穿着舒适性,同时也造成了羊绒资源的浪费。为了解决纯羊绒双面大衣呢的这些问题,设计纯羊绒粗纺纱织制正面、毛精纺纱织制反面的面料,形成正面绒毛丰满的视觉感、舒适的羊绒触觉感,反面毛精纺纹织平整、光洁效果有机合成的独特双面大衣呢效果。

1 产品设计

传统双面大衣呢为重缩绒产品。对于纯羊绒双面大衣呢,设计克重为800 g左右,羊绒用量较大。该款双面大衣呢将纯羊绒原料调整为正面400 g羊绒粗纺面料和反面350 g羊毛精纺面料的双面效果,表组织和里组织通过接结经组织连接起来。坯布下机后,根据正反面原料的不同,通过后道相应的整理加工,突出正面羊绒粗纺面料的绒面感和反面羊毛精纺面料的纹面感,达到产品预期的效果。

1.1 织物组织设计

接结双层组织可以通过不同的方式,将分离的表里两层连成一个整体。其中,接结经/纬接结方式对织物的外观影响较小[1-3],因此选用接结经接结组织。其中,表组织采用2/2右斜纹,里组织采用2/2左斜纹,经纱排列比为表经∶里经∶接结经=4∶4∶1,纬纱排列比为表纬∶里纬=1∶1。表经、表纬选用63 tex纯羊绒纱,捻度为520 捻/m;里经、里纬选用18.1~20.0 μm 羊毛纺制的24 tex×2纯毛纱,单纱捻度680 捻/m[4];接结经为11 tex×2纯涤纶纱。

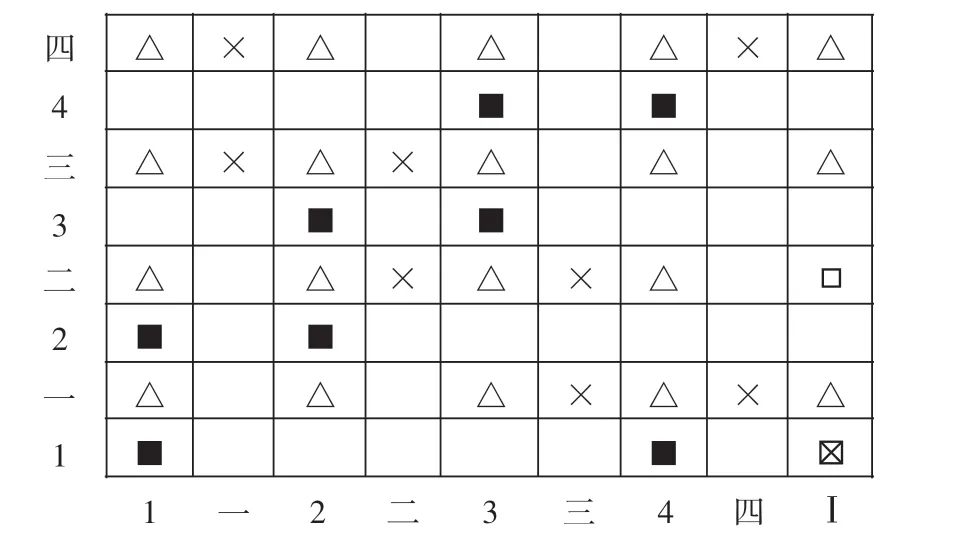

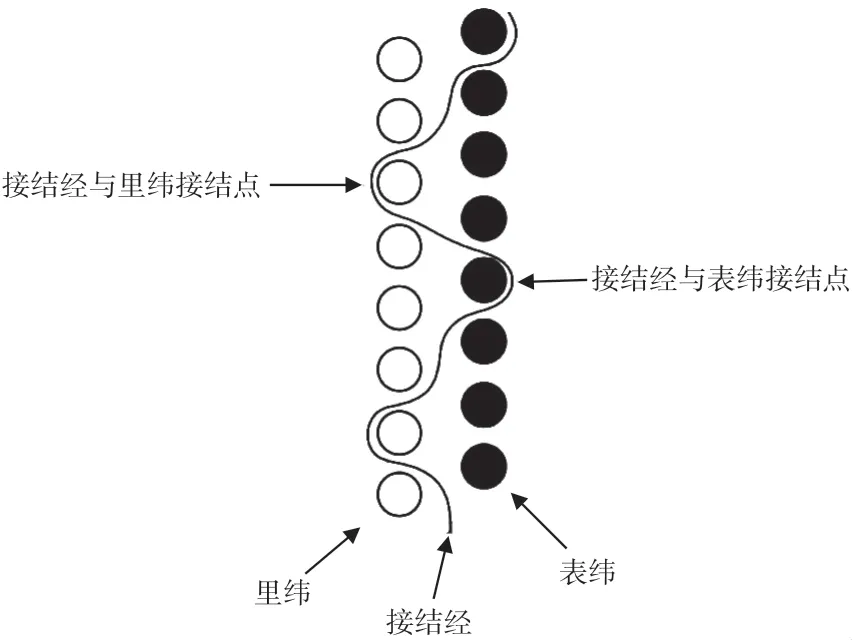

按照表里组织的交织规律,接结经采用1/1的固结方式,在表组织经浮长处与表纬接结,在里组织纬浮长处与里纬接结,据此确定接结经的接结点,绘制组织图如图1所示,其效果图如图2所示。

图1 接结经结接组织图

图2 接结经接结效果图

图1中,1、2、3、4表示表组织经纬纱,一、二、三、四表示里组织经纬纱,Ⅰ表示接结经;■为表组织经组织点,×为里组织经组织点,□×为接结经与表组织接结点,▢为接结经与里组织接结点,△为里纬织入时表经、接结经提升点。

接结经接结双层组织的方式,虽然另外增加一套经纱,但通过合理的接结点设计,能够最大程度体现原组织形成织物的风格,特别当羊毛、羊绒织物需要突出其绒毛整理效果时,是一种较好的方式。研发的双面大衣呢面料,接结经通过最少的接结点方式,使表里组织原有效果得到最大程度的体现,即正面羊绒纱和反面精纺毛纱的连续组织点被保留,面料经过后道缩呢、起毛、烫光等工序加工后,可以获得表面羊绒应有的手感和里面羊毛应有的光洁效果。同时,接结经采用11 tex×2纯涤纶纱,细度细且用量少,除了很好地固结表里两层外,“隐身性”很好,可以隐藏在表里组织中,不影响面料的染色和整理加工的整体效果。

1.2 整理工艺设计

双面大衣呢正反两面采用不同原料,分别由羊绒纱织造的粗纺面料和羊毛纱织造的精纺面料,因此在整理加工中,需要根据产品最终的风格要求区别整理,以实现真正意义的双面效果。同时,由于正反两面原料的差异,在进行洗呢、缩呢等湿整理加工时,原则上宜采取偏缓和的工艺,以避免加工后在布面上产生较明显的差异,影响美观和使用。

2 产品生产

2.1 上机织造

面料上机工艺参数为:总经根数为7 200 根,由表经3 200 根粗纺羊绒纱、里经3 200 根精纺羊毛纱、接结经800根纯涤纶纱组成,边组织采用2/2方平;纬密为360 根/(10 c m);上机幅宽178 c m,经密405 根/(10 c m),坯布幅宽168 c m,经密429 根/(10 c m),成品幅宽155 c m,经密465 根/(10 c m);穿综采用顺穿法,以“4入+5入”的方式穿筘,即相邻两筘分别穿入4根或5根经纱,筘号为90#,这种穿法既满足对毛织物每筘穿入数的要求,又能将经纱排列之和的9根(4根表经+4根里经+1根接结经)以最为均匀的方式穿入筘齿,同时还可以减少较粗的羊绒纱之间相互磨损。

面料在GT Max-i剑杆织机(必佳乐苏州纺织机械有限公司)上完成呢坯织造。

2.2 染整加工

2.2.1 染整流程

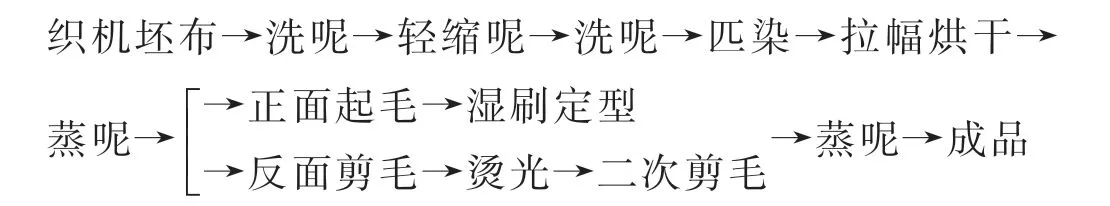

由于双面大衣呢表里原料不同,成品风格不同,因此在整理加工中需要根据原料及成品要求分别进行。面料染整工艺流程为:

2.2.2 整理工艺

(1)轻缩呢。缩呢是对粗纺毛织物通常采用的整理加工方式之一,目的是为了获得较好的绒面感。主要基于毛纤维在湿热的条件下,通过机械外力的反复作用,使纤维纠缠攀爬,由于纤维表面鳞片的顺逆摩擦差异,即摩擦效应,最终产生缩绒现象。对于不同纤维,表面鳞片的摩擦效应越大,缩绒效果越明显。因此,对于羊绒和同质高支羊毛,由于羊绒的摩擦效应较小,因此相同条件下,羊绒的缩绒效果要比羊毛逊色一些[5]。该款产品表面为羊绒粗纺面料,里面为毛精纺面料,缩呢效果主要通过表面羊绒粗纺面料体现。但由于羊绒纤维细且短,纱线的捻度较小,纤维抱合较弱,正反两层面料之间仅通过接结经固结,其余大部分呈分离的正反两层面料,如果采用传统双面大衣呢的重缩工艺,非但不能获得较好的绒面效果,反而会使羊绒在此过程中缩绒损失较大,造成资源浪费[6]。同时,由于羊毛鳞片层的摩擦效应大,重缩呢还会破坏里面毛精纺面料的纹面效果,因此,对于该款面料,为了满足织物正面丰满的手感和织物反面平整的纹织效果,采用轻缩呢较为适宜。实际生产表明,之前纯羊绒双面大衣呢的重缩绒工艺,不仅羊绒耗费量较大,损耗量也较大,穿着也显得臃肿。采用羊绒粗纺表面和羊毛精纺里面的双面大衣呢,既可以使羊绒的用量减少一半,降低成本;又因整理时采用轻缩呢工艺,尽可能减少表面羊绒掉毛,降低损失,同时使反面的毛精纺面料较好地呈现精纺面料光洁的效果,从而减少对人体产生的刺扎感。

面料在WPF-1C 型高效缩呢机(无锡星卫星机械科技有限公司)上完成轻缩呢加工。轻缩呢工艺为:加缩剂2%(owf)~3%(owf),时间40 min,温度为35~40 ℃,压力采用盖板自重方式,缩口最大控制在20 c m。轻缩后,正反面羊绒、羊毛纤维集合体状态得以相对固定。

(2)正反面不同的干整理。对于正面的羊绒粗纺面料,经轻缩呢后,进一步经过起毛整理,可以获得织物表面绒毛方向一致、光泽效果良好的效果,满足用户对于羊绒面料绒面的视觉要求。由于该面料的正反2层只有接结经固结,接结点有限,因此在正面起毛加工时,为避免羊绒纤维的损伤和损失,不宜重起毛。经2次湿刷定型,60~70 ℃定型2 h,再经冷水定型较长时间,最终固定织物表面一定长度、一定方向的顺毛效果。对于反面的毛精纺面料,为了体现其纹路清晰的纹织效果,采用烫光和剪毛整理,既满足精纺织物纹面的视觉感,又有效地解决了原双面羊绒穿用过程中,由于纤维短、纱线捻系数低,容易导致纤维断头外露而产生的穿着刺扎感,以及同样原因产生的掉毛问题。

织物经Nc033型刺果起毛机(无锡市旭环机械制造厂)起毛,WPF-SM 型湿刷毛定型机(无锡星卫星机械科技有限公司)湿刷定型,烫光工序采用MB322S型烫剪联合机(江苏鹰游纺机有限公司),剪毛工序采用MB322S型烫剪联合机(江苏鹰游纺机有限公司),蒸呢工序采用WPF-120 A 型连续蒸呢机(无锡星卫星机械科技有限公司)。

3 结论

(1)这款双面大衣呢采用63 tex粗纺羊绒纱以2/2右斜纹织制表层,采用24 tex×2精纺羊毛纱以2/2左斜纹织制里层,通过11 tex×2纯涤纶接结经固结制成坯布。

(2)坯布经过轻缩呢后,对正面进行起毛整理,反面进行烫光、剪毛整理,使成品面料实现了真正的双面效果——面料表面有羊绒粗纺面料的顺毛效果,满足人们对高档羊绒产品的手感和视觉要求,又使面料里面具有羊毛精纺面料的平整光洁效果,降低臃肿感和刺扎感,提高穿着舒适性。

(3)通过这种方式,将面料的成品克重由正反面各400 g羊绒调整为正面400 g羊绒与反面350 g羊毛,有效节省羊绒资源,降低了生产成本。