某乘用车驾驶员座椅调高跳齿问题分析与解决

张利、陈述、陈泉

(1.佛吉亚(柳州)汽车座椅有限公司,柳州 535000;2.上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

随着经济发展,乘用车消费市场逐年扩大,我国已跃居汽车消费第一大国。乘用车作为家用汽车的首选,其座椅必须满足调整便利性和舒适性两大要求。驾驶员通过调节操作,可以将座椅调整到最佳位置,以获得最好视野、易于操纵方向盘以及方便控制离合器踏板、加速踏板和制动踏板等,还可以获得最舒适和最习惯的乘坐角度。座椅的位置调整可以通过手动或电动的方式来实现,本文主要研究手动座椅的调高机构问题。

1 座椅手动调高机构问题

座椅手动调高机构结由大量的精冲部件组成(图1),主要包括前连接板、后连接板、手动调高器、调高齿板、调高手柄、侧板以及提升管等多个零件。各连接板通过铆钉连接,调高齿板与调高器啮合,调高手柄装配在调高器上。其中,调高齿板、前后连接板和提升管等零件组成四连杆机构。

图1 座椅调高机构示意图

用户通过上下操作调高手柄给调高器输入扭矩,调高器末端的输出小齿轮与齿板啮合,通过调高器的机构运动将力矩传递到齿板上,使齿板转动。齿板的后端与连接板(连接板固定在坐垫骨架侧板上)相连接,但是可以转动。齿板转动以后,沿着止动槽运动,带动座垫骨架运动。通过之间相连的连杆,形成四连杆运动,从而使得座盆达整体抬升或下降,最终达到座椅高度调整的目的。调高手柄在回复时所需的回复力由调高器上的回复弹簧提供。

某乘用车手动驾驶员座椅试制期间,操作座椅的高度调节手柄进行高度调节时,发现调节机构有2 个问题:第一,有部分座椅的调高器齿轮与调高齿板出现跳动式接触,俗称跳齿、滑齿(图2);第二,有一部分调高器齿轮与调高齿板出现齿牙相互顶死的情况,即顶齿(图3)。

图2 座椅调高中出现跳齿

图3 座椅调高中出现顶齿

2 座椅调高跳齿问题分析

2.1 调高跳齿问题描述

经验证,在空载状态下,座椅高度调节功能正常,无跳齿、顶齿现象。当体重60~75 kg 的人员乘坐时,有3~5 次的跳齿;体重40~60 kg 的人乘坐时,有1~2 次的跳齿;体重小于40 kg 的人员乘坐时,跳齿故障现象表现不明显。通过验证可以看出,不同体重的人乘坐并调节座椅高度时出现跳齿的几率和表现程度不一,跳齿次数有0~5 次不等。

2.2 调高跳齿问题分析

现代齿轮传动结构越来越精细化,每个齿轮的传动半径、区域都处于标准化状态。如果有瑕疵存在,很容易导致其运动轨迹发生轻微变化,继而引起局部磨损加剧,导致损伤加剧。另外,轮辐、齿圈以及轮毂等部分的材料特性、设计合理性及工艺可靠性,都可能影响整个传动装置的可靠性。

调高机构的异常涉及齿轮啮合、冲压件的冲压铆接以及零件的装配这3 个方面。根据现场拆解的故障件并对整个工艺过程进行分析,总结出以下几个导致故障发生的因素。

分别抽10 个调高器和调高齿板上检具检查并进行测量,测量结果结果显示(表1),调高器齿轮齿根圆直径合格,齿顶圆直径偏小。齿轮齿板啮合过程中容易导致齿轮啮合面积减少,可能出现提前脱齿,产生滑齿现象。

表1 调高器扫描测量结果

调高齿板齿顶圆、齿根圆尺寸合格,但腰型孔不合,齿表面凹凸不平,表面质量不合格。经评估上述问题对跳齿问题影响不大。

抽四连杆机构各零件10 套上检具,结果均符合要求。查看连接板、齿板等四连杆机构铆接工序,发现铆接铆钉设备无辅助定位工装。齿板与提升连杆、连接板以及转动板铆接时,缺少辅助定位工装,员工靠经验进行铆接,铆接质量只能依赖员工的熟练程度。铆接后各零件的配合零件一致性差,无法保证各“连杆”在同一空间平面,无法保证齿板旋转中心与调高器的中心距。

拆解跳齿故障件座椅,发现座椅骨架在调节高度的过程中,齿板左右摆动明显,极端情况下齿板甚至与调高器安装支架干涉。由此可判定铆接工序缺乏定位工装对该问题有贡献。

查看调高器装配工序,坐垫骨架侧板上调高器螺栓安装孔和齿轮轴限位套定位孔都是从连接板内侧向外侧冲压而成。在外侧4 个孔位处,易残留有毛刺、锐边。

由于调高器需和已铆接的齿板相啮合,安装孔毛刺锐边的存在易造成员工装配调高器困难,经常需用橡胶锤敲击,才能确保调高器齿轮限位装进定位孔。而敲击后左连接板已变形,影响调高器齿轮轴与连接板的垂直度以及与3 根安装螺栓的同轴度。

2.3 齿轮啮合重合度计算

根据机械原理相关知识可知,齿轮传动是依靠各对齿轮的依次啮合来实现的,实际啮合线的长度与基圆齿距的比值称为重合度。为了使齿轮能够连续传动,应该保证前一对齿轮脱离啮合时,后一对齿轮就要进入啮合,因此应该使重合度大于1。

调高器齿轮参数如表2所示。

表2 调高器齿轮参数

齿板为供应商按数模开模精冲件,测量10 件尺寸均合格。齿板参数按数模给定,按照其中齿顶圆直径为120.00 mm、模数为2、变位系数为-0.785(按等高变位)作为计算依据。齿轮齿

板中心距按理论中心距66.00 mm,π 均按3.14 计算。

由上述可知齿轮和齿板的分度圆直径和分别为:

==2×6=12.00 mm

==2×60=120.00 mm

齿轮和齿板的齿顶圆直径d和d分别为:

d=18.30 mm

d=120.0 mm

齿轮和齿板的基圆直径d和d分别为:

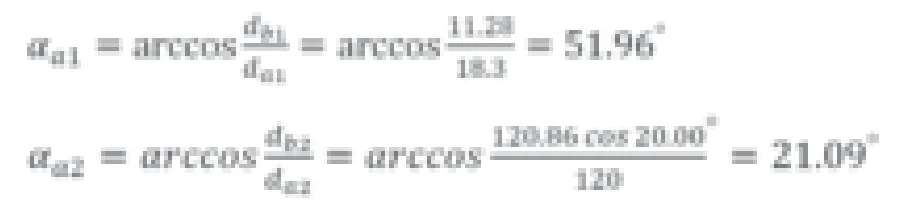

则齿顶圆压力角α和α分别为:

由此可计算出实际重合度:

计算结果表明,齿轮传动机构重合度小于1,不满足两齿轮间连续传动条件。这会造成传动不平稳,齿与齿之间不连续啮合,因而产生滑齿、顶死问题。

图纸中心距偏差计算:根据座椅骨架侧板图纸标注的尺寸,齿轮与齿板中心水平方向65.80 mm,垂直方向尺寸5.70mm,根据勾股定理计算:

根据图纸给出的齿轮齿板安装孔位置度为0.30 mm,2 个安装孔尺寸偏差为0.10 mm,假设齿板孔轴尺寸链的公差为0.1 mm,则中心距的误差为:

0.30+0.10+0.10=±0.50 mm。

按以上配合公差,中心距最大可达66.50 mm,计算齿轮齿板啮合重合度(图4)。此时重合度由0.87 下降到0.651,影响非常明显,更加不满足两齿轮间连续传动条件,会造成传动不平稳。

图4 图纸重合度计算

按调高器小齿轮参数和中心距校核数模齿板齿形与理论齿形。

理论齿顶圆直径为:

d=[±2(⋆+)]=2×[60+2×(1-0.785)]=120.86 mm式中—齿板模数

—齿板齿数,为60

⋆—齿顶高系数,国标上ha⋆=1

—齿板的变位系数,为-0.785

数模齿顶圆直径为:120.00 mm;实际和理论齿形除了齿顶圆相差0.43 mm,其余齿廓完全相同。

调高器齿轮参数:按表2给定参数。

中心距:按理论中心距66.05 mm。

齿板参数:理论的齿顶圆直径120.86 mm;模数为2;变位系数为-0.785(按等高变位)。

计算齿轮和齿板分度圆直径:

==2×6=12.00 mm

==2×60=120.00 mm

齿轮和齿板的齿顶圆直径d和d分别为:

d=18.30 mm

d=[±2(⋆+)]=2×[60+2×(1-0.785)]=120.86 mm

齿轮和齿板的基圆直径d和d分别为:

则齿顶圆压力角α和α分别为:

计算理论重合度:

理论设计重合度大于1,满足两齿轮间连续传动条件。

2.4 原因分析小结

(1)实际数模齿板齿顶圆直径比理论齿顶圆直径小0.86 mm,导致啮合重合度小于1,传动不连续。

(2)中心距误差对重合度影响较大,最差重合度仅为0.651,跳齿、顶死的故障更容易出现。

(3)铆接质量、采购件质量以及装配质量会影响齿板与齿轮啮合的重合度。

3 优化方案

3.1 铆接及装配工序零件优化

(1)开发专用铆接设备,确保齿板、四连杆机构的铆接一致性。

(2)针对侧板冲压件安装孔毛刺锐边问题,调整冲压方向,将锐边毛刺消除。

3.2 齿轮齿板啮合优化

针对齿轮齿板啮合问题,提出以下2 个优化方案。

(1)齿板齿形按理论齿形优化,即齿顶圆直径更改至120.86 mm,传动重合度可达到1.08,满足稳定传动要求。

方案优点:只需修改齿板,其余零件不用修改。

方案缺点:设计包容低,要求中心距精度高,容易受加工、装配误差而影响重合度,导致传动不连续。

(2)增加调高器齿数,更换供应商,采用8 齿调高器,并重新设计配对齿板,增大设计包容。使用8 齿调高器,计算此时的传动重合度(图5),重合度达到1.32。即使中心距按66.50 mm,计算出其重合度为1.08,大于1,设计包容较大,传动稳定性高。

图5 优化后重合度计算

方案优点:设计包容较大,即使制造有偏差也不会出现明显的跳齿故障。

方案缺点:需要更换新的调高器,重新开发新齿板,并重新验证。

根据计算分析结果,考虑加工、装配后中心距误差对重合度影响较大,最终采用方案二,选用8 齿调高器,开发新的齿板,以保证较大重合度,从而彻底解决了座椅调高过程中跳齿顶齿的问题。

4 结束语

本文针对驾驶员座椅调高过程的跳齿、顶齿问题,通过对座椅调高机构的拆解分析,校核调高齿轮齿板的啮合重合度,以此判断调高机构传动的稳定性。同时,根据计算的数据来制定解决方案,再对装配工艺过程进行优化,解决了驾驶员手动座椅调高跳齿、顶齿的问题,对其他类似车型调高系统开发有参考意义。