导热性胶粘剂的制备与性能

邵康宸 卜彦强 史洪源 陈文静

摘要:实验以双酚A型环氧树脂为基体树脂、线性酚醛树脂为固化剂、丁腈橡胶为增韧剂和氮化硼(BN)为填料,添加适量的活性稀释剂——烯丙基缩水甘油醚(AGE)等其他助剂制备环保型导热性环氧树脂胶粘剂,研究基体树脂、增韧剂、填料、固化剂用量等因素对环氧树脂胶粘剂性能的影响结果表明,采用正交试验法优选出制备环保型导热性环氧树脂胶粘剂的最佳工艺:在温度120 ℃条件下固化1 h,再在温度180 ℃条件下固化2 h,丁腈橡胶质量分数为15%、线性酚醛树脂质量分数为10%和氮化硼的质量分数为25%,环氧树脂胶粘剂导热系数为0.962 W/(m·K),粘接强度为42.91 MPa。

关键词:环氧树脂;固化剂;导热性;环保

中图分类号:TQ433.4

文献标识码:A文章编号:1001-5922(2022)06-0013-04

Preparation andproperties of thermal conductive adhesive

SHAO Kangchen, BU Yanqiang, SHI Hongyuan, CHEN Wenjing

(College of Aeronautical Materials Engineering, Xian Aeronautical Polytechnic Institute, Xian 710089, China

)

Abstract:In the experiment, bisphenol A epoxy resin was used as matrix resin, linear phenolic resin as curing agent, nitrile rubber as toughening agent, Boron Nitride (BN) as filler, and an appropriate amount of active diluent age and other additives such as Allyl Glycidyl Ether (AGE) were added to prepare environment-friendly thermal conductivity epoxy resin adhesive. The effects of matrix resin, toughening agent, filler and curing agent on the properties of epoxy resin adhesive were studied. The results showed that the best process for preparing environment-friendly thermal conductivity epoxy resin adhesive was optimized by orthogonal test: curing at 120 ℃ for 1 h, and then curing at 180 ℃ for 2 h,the mass fraction of nitrile rubber was 15%, the mass fraction of linear phenolic resin was 10% and the mass fraction of boron nitride was 25%, the thermal conductivity of epoxy resin adhesive is 0.962 W/(m·K), and the bonding strength is 42.91 MPa.

Key words:epoxy resin; curing agent; thermal conductivity; environment-friendly

环氧树脂优良的物理机械和电绝缘性能、与各种材料的粘接性能、以及其使用工艺的灵活性是其他热固性塑料所不具备的[1-3]。因此它能制成涂料、復合材料、浇铸料、胶粘剂、模压材料和注射成型材料,在国民经济的各个领域中得到广泛的应用[4-5]。环氧胶粘剂是结构胶粘剂的重要品种,主要由环氧树脂和固化剂两大部分组成[6]。为改善某些性能,满足不同用途加入增韧剂、稀释剂、促进剂、偶联剂等辅助材料[7-8]。由于环氧胶粘剂的粘接强度高、通用性强,曾有“万能胶”、“大力胶”之称[9-10],在航空、航天、汽车、机械、建筑、化工、轻工、电子、电器以及日常生活等领域得到广泛的应用。

当前,随着机械、电子、航天、航空等工业的快速发展,环保型胶粘剂变得越来越重要,需求量也越来越大。然而环保型绿色环氧树脂胶粘剂的研究与其应用的实际需求还存在一定差距,许多方面还有待于改进。

本实验以双酚A型环氧树脂为基体树脂,线性酚醛树脂为固化剂,丁腈橡胶为增韧剂,氮化硼为填料,再添加适量的活性稀释剂烯丙基缩水甘油醚等其他助剂,制备环保型导热性环氧树脂胶粘剂。

1实验部分

1.1实验原料

双酚A环氧树脂(工业级,南亚化学);活性稀释剂烯丙基缩水甘油醚(AGE)(化学纯,南亚化学);氮化硼(BN)(工业级,天元化工);线性酚醛树脂(工业级,广东宏昌电子有限公司);丁腈橡胶(工业级,天津市福晨化学试剂厂);消泡剂(工业级,陕西泰和化工厂);分散剂(工业级,德国毕克化学)。

1.2实验仪器

JJ-1型定时电动搅拌器(金坛市华峰仪器有限公司);HH-2型数显恒温水浴锅(北京科伟永兴仪器有限公司);DZF-6062型真空干燥箱(杭州蓝天化验仪器厂);Q50型热重分析仪(TG)(驭锘实业(上海)有限公司);JSM6510LV型扫描电镜(日本电子株式会社);WQF-310型傅里叶变换红外光谱仪(北京第二光学仪器厂); DRL-2型导热测试仪(湘潭湘仪仪器有限公司)。40081EB7-A290-414B-893E-250D359294F8

1.3试样制备

将环氧树脂和丁腈橡胶按照一定比例在80~90℃(水浴)混合均匀后,将水浴锅温度升高到100 ℃,再加入活性稀释剂烯丙基缩水甘油醚,混合搅拌均匀;然后加入一定量固化剂线型酚醛树脂、促进剂、消泡剂和流平剂等,最后加入导热填料。在一定条件下固化后进行相关性能的测定,探讨固化温度和时间,并以此作为考核指标,采用正交试验法优选出导热性环氧树脂胶粘剂的最佳工艺条件及含量。

1.4测试或表征

(1)SEM分析。采用JSM6510LV型扫描电镜分析固化物断裂面形貌,样品在液氮中低温脆断,断面真空镀金,扫描加速电压20 kV;

(2)结构特征。采用红外光谱(FT-IR)法进行表征,将合成产物压好成薄片,用WQF-310型傅里叶红外光谱仪测定其红外谱图:测定范围3 500~400 cm-1,扫描信号累加16次,分辨率4 cm-1;

(3)导热系数。采用DRL-2型导热测试仪对样品的导热系数进行测量,游标卡尺测量出所制备的圆片状试样的厚度和直径。在试样上涂硅油,并将其放入DRL-2型导热测试仪中;高温端温度设定为50 ℃,程控温度也设定为50 ℃。按照ASTM D5470-2005导热仪的操作步骤,测量其导热系数;

(4)热性能(TG)。采用热失重分析法进行表征,以10 ℃/min的升温速率将试样从室温加热至800 ℃,取样量为6~10 mg,氮气气氛,测量整个过程中的吸热和放热状况;

(5)粘接强度。依据GB/T 14074.10—1993,使用万能试验机进行测量,铁板基板:100 cm × 30 cm × 0.3 cm,施胶面积为3 cm ×3 cm,5组样品的平均值。

2结果与讨论

2.1正交试验

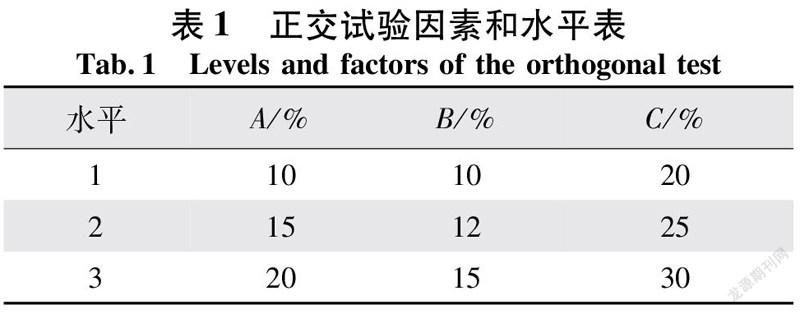

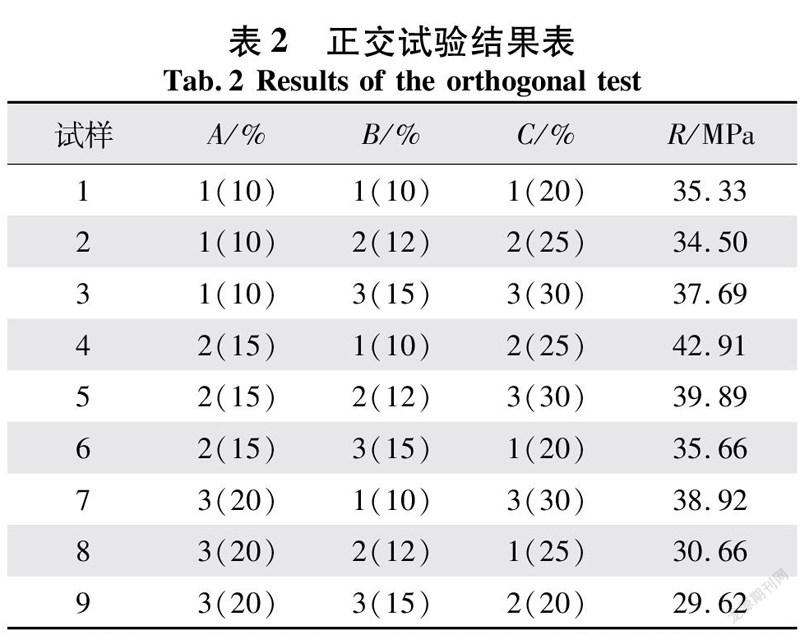

本试验中,将环氧树脂胶粘剂的粘接强度(R)作为考察指标。环氧树脂胶粘剂粘接强度与其粘接性能呈正相关,即粘接强度越大,粘接性能越好。选取对环氧树脂胶粘剂的粘接性能有较大影响的增韧剂丁腈橡胶(A)、固化剂线性酚醛树脂(B)、填料氮化硼(C)作为变化因素,并利用L9(33)正交表进行正交试验,正交试验水平和因素选择如表1所示;正交试验的结果如表2所示。

从表2可以看出,工艺参数的选择对环氧树脂胶粘剂的粘接强度有着较为明显的影响。其中第4组工艺水平组合即A2B1C2时,R得数值最大为42.91 MPa。综合分析,最佳工艺条件:在丁腈橡胶质量分数为15%,线性酚醛树脂质量分数为10%,填料氮化硼质量分数为25%时,粘接强度最好。

2.2环氧树脂胶粘剂的红外表征

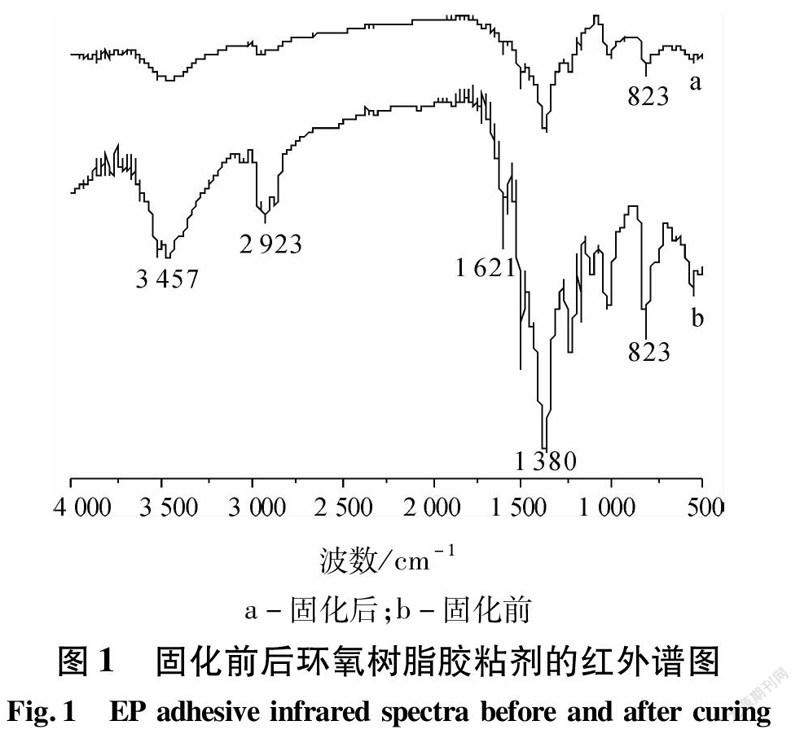

环氧树脂胶粘剂固化前、后的红外谱图,结果如图1所示。

从图1(b)可以看出,C—H的振动吸收峰在1 380 cm-1处;—CH3、—CH2—的伸縮振动特征吸收峰分别在2 923、3 457 cm-1处;苯环骨架的振动吸收峰在1 621 cm-1处;C—O的振动收缩吸收峰在1 180 cm-1处;环氧基团的吸收峰在823 cm-1处;固化条件:在温度120 ℃条件下,固化1 h;然后,在温度180 ℃条件下,固化2 h。

从图1(a)可以看出,在823 cm-1环氧基团的吸收峰明显减弱,即环氧基团基本消失,说明在以上固化条件下环氧树脂胶粘剂基本固化完全。因此,通过红外光谱的测定,该环氧树脂胶粘剂体系的固化温度和时间:在温度120 ℃条件下,固化1 h;然后在温度180 ℃条件下,固化2 h。

2.3环氧树脂胶粘剂导热性

为了增加双酚A型环氧树脂胶粘剂的导热系数,在固化体系中加入导热填料来提高其导热性。在其他条件保持不变的前提下,导热填料的加入可有效增加环氧树脂胶粘剂的导热性,不同BN的含量对环氧树脂胶粘剂导热性的影响结果如表3所示。

由表3可知,随着填料氮化硼质量分数的增加,环氧树脂胶粘剂的导热性明显提高。当填料氮化硼质量分数增加到25%时,其体系导热系数达到最高;当继续增加填料氮化硼的含量,环氧树脂胶粘剂体系的导热性开始下降。由表3还可以看出,BN的含量影响体系的导热性,且含量越高导热性越好。这是因为当填充量比较小时,彼此能够均匀地分散在体系中,它们之间没有接触和相互作用,此时填料对整个体系的导热性的贡献不大。而随着填料量进一步增大,逐渐提高了填料与基体材料的致密程度,使体系内形成了类似网状或链状的结构形态,即形成了有效的导热链,构成连续的热流通道,从而复合材料的导热系数增大明显。但导热填料加入过多,其粘接性能开始降低。综合正交试验和导热性两方面因素考虑,选择氮化硼的质量分数为25%较为适宜。

2.4环氧树脂胶粘剂SEM

在其他条件保持不变的前提下,增韧剂对环氧树脂胶粘剂SEM的影响,结果如图2所示。

由图2 (a)可以看出,未添加丁腈橡胶环氧树脂固化物断面比较光滑,应力条纹没有分支,呈直线扩展,而且没有出现应力分散现象,是典型的脆性断裂。

由图2(b)可以看出,添加质量分数15%的丁腈橡胶的环氧树脂胶粘剂,其断裂面粗糙,没有直线状应力条纹的出现,裂纹发生弯曲形变且分布均匀,是典型的韧性断裂特征。这说明将丁腈橡胶加入以后,分子链段的运动能力增加,阻碍和钝化了裂纹在树脂中的扩展,使应力得以分散,从而使固化物的韧性提高。因此,丁腈橡胶的质量分数为15%较为适宜。

2.5环氧树脂胶粘剂的热性能40081EB7-A290-414B-893E-250D359294F8

环氧树脂胶粘剂的TG曲线通常可以在一定程度上体现其热稳定性能,在其他条件保持不变的前提下,环氧树脂胶粘剂固化后TG曲线如图3所示。

从图3可以看出,环氧树脂胶粘剂在373 ℃时逐渐开始失重,并且在此温度下,慢慢分解,直到约480 ℃基本完全分解。这是由于环氧树脂中具有适中的碳碳链长度,使得碳碳链段发生微区向分离,从而使环氧树脂的结晶性能变得更好,然而定向排列结晶导致聚合物分子与分子之间形成氢键更加容易,说明它获得了较好的有序结晶。因此,聚合物的链段迁移以及结晶的阻旋作用,最终使环氧胶膜表现出优异的热稳定性。

3结语

(1)以双酚A型环氧树脂为基体树脂,线性酚醛树脂为固化剂,丁腈橡胶为增韧剂,氮化硼为填料,再添加适量的活性稀释剂烯丙基缩水甘油醚等其他助剂,制备性能优异的环保型导热性环氧树脂胶粘剂。采用此工艺制备的环氧树脂胶粘剂,柔韧性好、导热性高、具有良好的热稳定性能;

(2)采用正交试验优选出制备环保型导热性环氧树脂胶粘剂的最佳工艺条件:在温度120 ℃条件下,固化1 h;再在温度180 ℃条件下,固化2 h;丁腈橡胶质量分数为15%,线性酚醛树脂质量分数为10%,氮化硼质量分数为25%,环氧树脂胶粘剂导热系数为0.962 W/(m·K),粘接强度为42.91 MPa。

【参考文献】

[1]程秀莲,贾秀红,霸书红.用于双氰胺环氧树脂固化体系促进剂的研究[J].粘接,2019,40(2):32-35.

[2]赵鹏,方宏远,王磊,等.内交联型水性聚氨酯胶粘剂的制备与性能研究[J].化学工程师,2019,33(9):21-23.

[3]蒋金虎,胡光乾.环氧树脂胶粘剂在水利工程中的应用[J].粘接,2019,40(8):15-19.

[4]左新斌,高永强,苏梓铭,等.一种环氧树脂复合绝缘材料制备与应用性能研究[J].粘接,2020,41(3):32-36.

[5]GUO Y K,LI H,ZHAO P,WANG X,Didier Astruc.Thermo-reversible MWCNTs/Epoxy Polymer for Use in Self-healing and Recyclable Epoxy Adhesive[J].Chinese Journal of Polymer Science,2017,35(6):728-746.

[6]臧家庆,李海柱,孙有利,等.聚氨酯改性环氧树脂胶粘剂的性能研究[J].中国胶粘剂, 2021,30(9):28-31.

[7]马文娇.环氧树脂导热胶粘剂研究进展[J].信息记录材料, 2017,18(9):9-11.

[8]徐双双,常健,耿琼,等.一种耐高温高韧性环氧胶粘剂性能研究[J].化学与粘合,2020,42(2):92-95.

[9]趙升龙,刘清方,梁滨,等.一种可常温固化的高强高韧环氧胶粘剂的研制[J].粘接,2021,45(2):13-15.

[10]李晓雷,包春连,凌钦才.单官能化改性环氧树脂及其在UV固化胶粘剂中的应用[J].粘接,2019,40(5):139-143.40081EB7-A290-414B-893E-250D359294F8