典型零件的五轴改三轴加工工艺方案

石鑫,王广运,熊云,彭贞城,何金龙

南昌新宝路航空科技有限公司 江西南昌 330024

1 序言

本公司主要生产航空中小结构零件,其种类繁多,结构多样,数量庞大。现公司三轴数控机床近百台,生产资源充沛,集群产能提升空间大。相比之下,五轴机床数量较少,不足10台,且五轴数控机床占用率极高,产能明显不足,生产瓶颈较大,阻碍生产效益的提升,成为亟待解决的问题。

为了有效缓解五轴数控机床的生产压力,充分发挥五轴机床优势,增强数控生产资源的协调性,近一步提升三轴数控机床的集群产能,达到降本增效的目的。通过对部分机型的数控零件型号进行梳理分析,找出适合“五轴改三轴”的零件,从工艺的角度及方案优化等方面缓解上述困境,提升生产效益。下面列举一些“五轴改三轴”的典型案例。

2 小闭角侧壁的接铣

在某隔板零件(六合一成组)“五轴改三轴”工艺方案改进中,最为关键的一点就是薄壁侧壁的接铣。除了成组加工时零件需留有足够的加工余量以确保加工刚性外,小闭角(薄壁内弯且与垂直面夹角约6°)侧壁的接铣应采用一些特殊刀具来完成。

2.1 零件结构及工艺分析

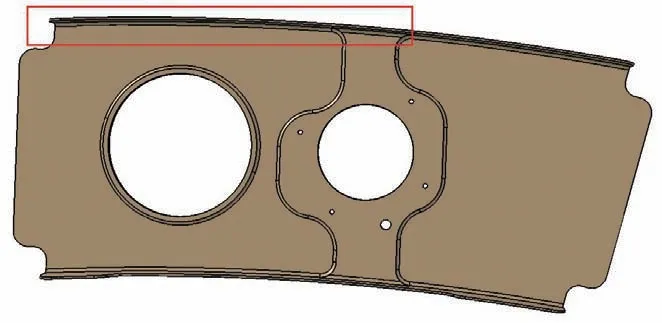

图1为某薄壁隔板零件,材料为7050-T7451-δ30。虽然零件结构相对简单,但壁厚及腹板厚均为1.5m m,且存在小闭角(见图1圈起处,该薄壁内弯且与垂直面夹角约6°)。零件整体尺寸约320mm×180mm,属于典型的薄壁框板类零件。原工艺方案为五轴数控加工,现配合T形刀将其成功改为三轴数控加工。薄壁隔板六合一成组加工工艺搭接如图2所示。

图1 某薄壁隔板零件

图2 薄壁隔板六合一成组加工工艺搭接

2.2 小闭角侧壁的接铣

图3为T形刀接铣内侧壁工艺。对于这种开放式的且存在一定闭角的侧壁加工来说,首选T形刀来完成铣削[1]。正是由于采用T形刀接铣小闭角侧壁,才使得该六合一隔板零件的“五轴改三轴”工艺方案得以应用与实施。图4为T形刀在其他特征零件中的应用。

图3 T形刀接铣内侧壁工艺

图4 T形刀在其他特征零件中的应用

3 多工位铣削方式的应用

除了特殊刀具的使用外,实际生产中更多是采用多工位加工的工艺编排方式,即将原五轴数控加工分解为X、Y和Z方向上的单工位三轴数控加工。主要分为两种情况:一是工件自身的多工位摆动,二是辅助工装的多工位摆动[2]。

3.1 工件自身的多工位摆动加工

工件自身的多工位摆动加工模式是将工件通过正、反铣,并结合挂起方式,完成上、下铣,实现零件的整体数控加工,铣削工作全部在三轴数控机床上完成[3]。图5为某支架零件,材料为7050-T7451-δ50,零件结构相对复杂,存在弧面耳片及整个圆弧筒面,筒面端头有钻孔要求,属于典型的多工位加工零件。

图5 某支架零件

原五轴工艺安排为正、反面对接加工完成,现将其改为三轴正、反铣,并结合挂起方式完成上、下铣及钻孔。图6为该支架的多工位摆铣加工工艺流程。从车间实际加工情况的反馈来看,该摆铣加工方式十分适用于大批量的三轴数控加工。通过定制标准工艺孔、标准通用配套工装,对于公司三轴数控集群产能的提升最为明显,也最有利。

图6 支架的多工位摆铣加工工艺流程

3.2 辅助工装的多工位摆动加工

辅助工装的多工位摆动加工常见的工装模式分为3种,一是立卧转换工装,二是摇摆工装,三是固定角度工装。

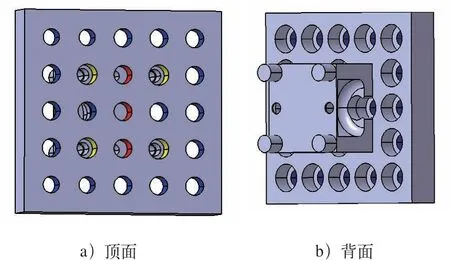

(1)立卧转换工装的使用 图7为立卧转换工装结构。将零件的来料毛坯反扣到该工装上,通过工装的转换摆动实现零件的一次装夹、多工位加工。数控机床的对刀原点始终在工装表面中心孔位处,可确保加工过程中的加工原点始终不变。实际操作中,仅需将该工装人为地立起或卧放,即可实现零件的多工位数控加工。图8为立卧转换工装用于某接头零件的加工的工艺流程。

图7 立卧转换工装结构

图8 立卧转换工装用于某接头零件的加工的工艺流程

(2)摇摆工装的使用 摇摆工装常应用于需±90°范围内摆动加工的零件,为非固定角度工装。在实际应用中,需要依靠顶针或是转盘进行夹持旋转,并需要校准工装中心轴线与卡盘中心轴重合。图9为摇摆工装在某拉杆零件上的装夹应用,通过转盘的旋转,实现拉杆零件在一定角度内摆动、旋转铣削加工,从而避免了再用五轴机床加工和占用五轴机床资源。

图9 摇摆工装在某拉杆零件上的装夹应用

(3)固定角度工装的使用 固定角度工装是指依据零件特点,外购或自制的与零件铣削部位夹角相同的工装,迫使零件铣削部位垂直或水平摆放,从而实现零件的三轴数控加工。图10为固定角度工装应用于某接头零件45°盲槽加工。通过自制固定角度工装,将盲槽摆成垂直状态,便于三轴机床完成该盲槽的铣削加工,从真正意义上将该零件由五轴数控加工改为三轴数控加工。

图10 固定角度工装应用于某接头零件45°盲槽加工

4 创新性分析

典型零件的“五轴改三轴”工艺改进方案具体解决了以下几个问题。

1)根据不同零件的结构特点,自主设计、制造并应用了多套工装夹具,大幅缓解了公司五轴数控机床的生产压力,提供了有效的解决方案,并做到有的放矢,达到降本增效的目的。

2)不同工装夹具及工艺技术的成功应用经验,可以推广至其他类似零件的工艺改进方案中。

3)通过开展“五轴改三轴”工艺改进工作,成功开启了公司对“工艺指导生产,生产反馈工艺”问题的思考,打破传统固有的工艺安排及零件装夹加工思路,在“军民融合”的大背景下,为公司的发展提供了强有力的技术支撑。

5 结束语

典型零件的“五轴改三轴”工艺方案改进工作,着重从工艺的角度来提升零件的生产加工能力,提高车间生产效率,达到降本增效的目的。其中所应用的工艺方法、技术手段、辅助工装和刀具等,对其他零件的工艺改进具有借鉴与指导作用。

专家点评

文章的亮点是根据不同零件的结构特点进行自主设计,从工艺的角度拓宽三轴数控机床的加工范围。通过选择合适的切削刀具和工装夹具,将五轴数控加工改为三轴数控加工,缓解了五轴数控机床的生产压力。通过小闭角侧壁对接铣削、多工位铣削方式的应用案例,阐述了“五轴改三轴”的工作重点和加工技巧,工艺方案的改进具有很好的创新性和效益性,并且经济实用,开启了工艺指导生产的加工思路,为协调利用数控设备资源提供技术支持,达到了降本增效的目的。