斑岩型铜尾矿制备连通孔陶瓷透水材料的试验研究

赵庆朝,李伟光,李勇,朱阳戈,刘海营,许太胜

1.矿冶科技集团有限公司,北京 大兴 102628;2.铜陵有色金属集团铜冠建筑安装股份有限公司,安徽 铜陵 244000

引言

中国是矿业大国,92%以上的一次性能源、80%以上的工业原材料均来自矿产资源[1-2]。在矿产资源开发过程中会产生的大量尾矿,尾矿的排放和堆存不仅会造成严重的环境影响和安全威胁,同时也会造成巨大的资源浪费,矿产资源开发需求和环境有限承载能力的矛盾已成为制约我国矿业可持续发展的重要瓶颈[3]。以“减量化、资源化、无害化”为指导原则,提高资源回收率,减少尾矿排放量,充分利用尾矿中的无机非金属矿物等制备新型建筑材料,对尾矿中的有害组分进行无害化处理,减少其对环境的危害等[4-5],已成为我国矿产资源开发的必然选择。

随着我国大力推广“海绵城市”建设,透水材料的需求越来越广泛[6]。传统透水材料主要是由石子、碎陶瓷等骨料与水泥、粉煤灰等混合压制制备而成[7-8],该类型免烧透水材料对原料要求较高,尤其在冬天易发生冻裂现象;也有部分研究以尾矿为原料制备透水材料,但尾矿在体系中主要作为填料,掺量较低[9-10]。而本研究以铜尾矿为主要原料,采用高温熔融黏结工艺制备的连通孔陶瓷透水材料,不仅具备陶瓷耐磨、抗冻性好的优点[11-12],又兼具透水材料抗折强度高、透水性能优异的特性,是一种新型环保建筑材料。

通过对斑岩型铜矿尾矿理化特性的研究,发现铜尾矿可以通过添加高塑性原料高岭土共同造粒形成骨料,进而包裹低熔点结合料玻璃粉通过高温熔融黏结法可制备连通孔陶瓷透水材料。铜尾矿和高岭土中的硅铝质组分可为陶瓷透水材料提供骨架支撑结构,同时钠、钾质组分又与玻璃粉共同作为熔剂组分降低陶瓷透水材料的烧成熔点,促进结合料的熔融软化[13-14]。本文以斑岩型铜尾矿为主要原料,添加玻璃粉、高岭土制备连通孔陶瓷透水材料,通过骨料配比试验、结合料用量试验、成型压力和烧成制度正交试验制备出高性能连通孔陶瓷透水材料,突破了铜尾矿这种粉状原料无法直接用于透水材料骨料的限制,大幅度提高了铜尾矿在透水材料中的用量,为斑岩型铜尾矿的高附加值利用提供一条新的路径。

1 试验

1.1 试验原料

试验用斑岩型铜尾矿来自江西九江地区铜矿,样品为灰色粉末状固体,辅助原料选用铜矿周边的高岭土及购置的低温玻璃粉。主要原料的X射线荧光光谱分析结果见表1,铜尾矿的X射线衍射图谱见图1。由表1和图1可知,铜尾矿的主要化学成分为SiO2、Al2O3、K2O等,主要矿物为石英(40.2%)、钾长石(23.6%)、黄铁矿(4.6%)、高岭石(2.3%);高岭土的化学成分主要是硅铝组分,可为陶瓷透水材料的骨料提供骨架支撑结构,增加骨料的强度;玻璃粉的钙、镁、钾、钠等熔剂组分含量较高,可在烧结时起到熔融黏结骨料的作用。

表1 主要原料的X射线荧光光谱分析 /%

图1 铜尾矿的XRD衍射分析图谱

1.2 试验过程及试验方法

试验采用如图2所示的流程制备连通孔陶瓷透水材料。将铜尾矿、高岭土干燥并过0.2 mm标准筛,按

图2 试验流程

配比充分混匀;在造粒机中加水造粒,形成稳定粒径的球粒后加入结合料玻璃粉对球粒进行包裹;筛分合适粒径的球粒,在成型模具中分层布料,在一定的成型压力下压制成砖坯;压制成型的坯体在90~130 ℃干燥3~5 h,之后在马弗炉中烧成,即得到连通孔陶瓷透水材料。

连通孔陶瓷透水材料的性能测试按照国标GB/T 25993—2010《透水路面砖和透水路面板》进行,通过骨料配比试验、结合料外掺用量试验及成型压力和烧成制度正交试验获得抗折强度和透水系数最优的连通孔陶瓷透水材料制备配方和工艺,再对最优工艺制备的产品进行抗折强度、透水系数、劈裂抗拉强度、耐磨性和抗冻性测试。

2 试验结果及分析探讨

2.1 骨料配方的影响

传统透水材料的骨料大部分采用石子、碎陶瓷等骨料,而铜尾矿这种粉状原料无法直接作为骨料制备透水材料,因此首先采用铜尾矿和高岭土进行骨料的制备,骨料配比试验结果见表2,拟定的其他试验条件为:结合料玻璃粉外掺量20%,成型压力1.0 MPa,烧成温度1 150 ℃,烧成时间60 min。

由试验结果可知,铜尾砂塑性较差,并且硫含量较高,全部采用铜尾矿制备骨料时,透水材料的抗折强度较低,因此需引入高岭土组分提升骨料强度;在高岭土的用量为30%时,透水材料的透水系数最大,高岭土用量为40%时,透水材料的抗折强度最高。考虑到需尽量提升铜尾矿的用量,优选骨料配方为铜尾矿70%、高岭土30%。

表2 骨料配比试验结果

2.2 结合料外掺量的影响

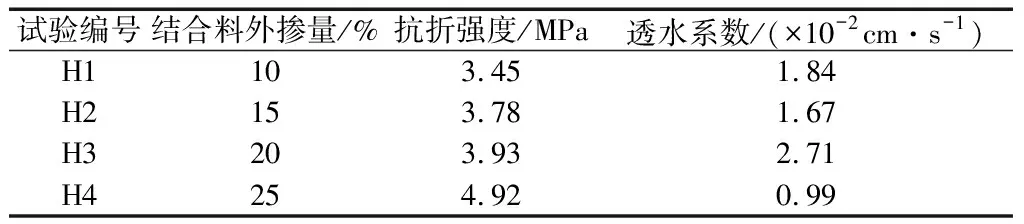

结合料不仅可以在陶瓷透水材料制备过程中有效增加干燥后的生坯强度,还可以在烧结过程中起到降低烧结温度和形成高温液相胶黏剂桥接骨料的作用[15],是影响透水材料性能的重要因素。选用玻璃粉作为透水材料的结合料,不同结合料外掺量的试验结果见表3,拟定的其他试验条件为:骨料配方为铜尾矿70%、高岭土30%,成型压力1.0 MPa,烧成温度1 150 ℃,烧成时间60 min。

由表3试验结果可知,烧成后的透水材料抗折强度随着结合料外掺量增加而增加,在结合料外掺量为25%时,透水材料的抗折强度最高,但透水系数明显降低,过多的结合料熔融会导致连通孔的堵塞,因此优选结合料外掺量为20%。

表3 结合料外掺量试验结果

2.3 成型压力、烧成温度、保温时间的影响

为更好地探讨成型及烧结因素对透水材料性能的影响,设计了成型压力、烧成温度、保温时间三因素三水平正交试验。正交试验设计见表4,试验结果见表5。

表4 正交试验因素水平表

表5 正交试验结果

对正交试验结果进行直观分析可以看出,对透水材料的抗折强度来说,极差R1(A)>R1(C)>R1(B),影响透水材料抗折强度的因素排名为A成型压力>C保温时间>B烧成温度,取得最优抗折强度的试验条件为A3B2C3;对材料的透水系数来说,极差R2(A)>R2(B)>R2(C),影响透水材料抗折强度的因素排名为A成型压力>B烧成温度>C保温时间,取得最优透水系数的试验条件为A1B2C3。成型压力是影响透水材料的抗折强度和透水系数的最主要因素,成型压力的大小直接影响到生坯的抗折强度和致密度,成型压力过大,会导致生坯压制过程中形成的孔隙结构被破坏,从而降低材料的透水性能;成型压力过小,会导致透水材料不致密,从而造成抗折强度下降,因此成型压力应该保持适中,使透水材料兼具足够的抗折强度和优异的透水性能,因此最终确定制备透水材料的最优试验条件为A2B2C3。

2.4 最优条件验证试验

经过关键工艺参数条件试验得出制备连通孔陶瓷透水材料的最优骨料配比为:铜尾矿用量70%、高岭土用量30%、结合料外掺量为20%,成型压力1.0 MPa,烧成温度1 150 ℃、保温时间90 min,在此条件下进行连通孔陶瓷透水材料的制备,并进行性能测试,结果(对比GB/T 25993—2010《透水路面砖和透水路面板》)见表6,陶瓷透水材料连通孔隙SEM图见图3。由SEM图可以看出,透水材料的骨料颗粒之间通过结合料的作用黏结在一起,保证了材料的强度,同时骨料颗粒之间具有明显的连通孔隙,使材料兼具了优异的透水性能。

表6 最优产品性能测试结果

图3 产品连通孔结构SEM图

3 结论

以斑岩型铜矿尾矿、高岭土、玻璃粉为原料制备连通孔陶瓷透水材料的骨料最优配方为铜尾矿70%、高岭土30%,结合料玻璃粉的最佳外掺量为20%,最佳成型压力为1 MPa,最佳烧成温度为1 150 ℃,最佳保温时间为90 min,可制备出抗折强度3.9 MPa、透水系数2.7×10-2cm/s、劈裂抗拉强度3.7 MPa、耐磨性磨坑长度25.2 mm、抗冻性达到D50的连通孔陶瓷透水材料,其各项指标均满足国标GB/T 25993—2010《透水路面砖和透水路面板》的要求。