甲烷氯化物装置双机双螺杆变频制冷机组抗晃电应用研究

周 强,邱 伟

(宁波巨化化工科技有限公司,宁波 浙江 315200)

宁波巨化化工科技有限公司现有35 万t/a 甲烷氯化物装置,主要生产一氯甲烷、二氯甲烷、三氯甲烷(氯仿)、四氯化碳等。 公司采用35 kV 两路电源供电, 所有供电负荷由所在园区220 kV 变电站35 kV架空专线供电,110 kV 变电站35 kV 专线作为备供电源。 公司地处东南沿海地区,属于雷电多发区域。在雷电季节, 供电电网因遭雷击导致电压短时波动的现象时有发生。电压波动易对变频器造成影响,引发所带设备跳停,进而影响装置生产稳定性。为尽可能消除上述危害,通过对电动机、机组控制系统及变频器原理进行深入研究, 并制定切实有效的适用方案,保障设备和装置平稳运行。

1 双机双螺杆变频制冷机组简介

公司甲烷氯化物装置原有2 套-40 ℃制冷机组,均采用10 kV 高压工频电机驱动。考虑到节能需求,2014 年公司新增一套由低压变频电机驱动的双机双螺杆制冷机组, 其中高压段电机功率315 kW,低压段电机功率355 kW, 电机转速均为2 950 r/min,均配置丹佛斯FC300 系列变频器(其中高压段配置355 kW 变频器,低压段配置400 kW 变频器)。

正常情况下, 装置所需冷量负荷需要运行1 套高压工频电机机组搭配1 套低压变频电机机组工作, 其中低压变频机组主要为调节负荷使用。 这种运行模式比运行两套高压工频制冷机组综合节电20%以上。

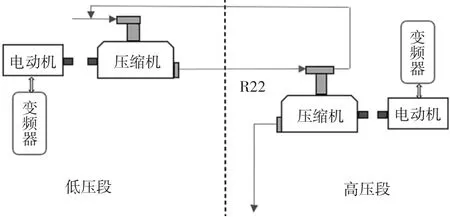

双机双螺杆变频制冷机组由两台低压变频电机(变频器驱动)分别带两台螺杆压缩机,具体工作原理如下。 先将高压段压缩机运行至25 Hz,即高压段电机转速升至1 440 r/min, 中间压力降至一定压力后,启动低压段压缩机至25 Hz,即低压段电机转速升至1 440 r/min, 通过开启中间冷却器和低压段经济器进行两级过冷降温。 蒸发温度由-5 ℃向-25 ℃阶段转变, 随后调节两台压缩机的能量滑阀至满载位置, 最后通过提升双电机运行频率来抬升机组的制冷负荷,将蒸发温度最终控制在-45 ℃左右。 双机双螺杆变频制冷机组简易流程图见图1。

图1 双机双螺杆变频制冷机组简易流程图

2 存在的问题及原因分析

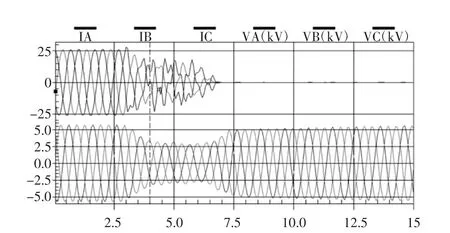

2015 年6 月, 因外部35 kV 线路遭受雷击,导致公司电网产生短时电压波动, 双机双螺杆变频制冷机组异常停车,高压工频电机机组再启动成功,制冷负荷由628 万kJ 瞬间掉至335 万kJ, 甲烷氯化物装置立即启动紧急降负荷预案, 将生产负荷由100%降至50%。经调取电网故障录波图形综合分析后,确认本次生产异常由外电网晃电引起。在整个晃电过程中,系统最低电压降至额定电压的一半,持续时长约4 个周波,随后电压恢复正常水平,电网故障录波图见图2。

图2 电网故障录波图

通过分析机组跳停过程的电流记录后,发现双机双螺杆变频制冷机组中低压段电机电流先是短暂微涨, 然后高压段电机电流立即呈断崖式下降,并在一段时间内产生负序电压,最终双螺杆变频制冷机组均停机,同时变频器显示“直流母线过载”故障报警。 结合该机组设计原理,还原机组整个跳停过程如下。

(1)电网电压骤降后,变频器电源电压降低,同时变频器输出电流上升, 当变频器电源电压降低至342 V 以下, 变频器因自身保护自动停机停止电压输出,此时输出电压为零。 (2)待系统电网电压恢复后, 现场控制系统输出至变频器的控制信号依旧保持原状,高、低压段电机变频器同时启动,开始从零转速提升至设定转速。 (3)此时高、低压段压缩机能量滑阀均为满载, 由于高压段电机不能快速恢复至原有转速来降低中间压力, 致使压缩机中间压力未能降至正常指标值, 低压段电机由于所带负载较大属于重载启动, 低压段电机变频器在输出过程中扭矩较大,直流母线过载触发自身力矩保护动作,停止变频器输出。 (4)在低压段电机跳停后,控制系统根据低压段电机变频器反馈的故障信号判断为系统故障,随即触发机组停机指令。 (5)接受机组停机指令后,高压段电机变频器停止输出,最终双机双螺杆变频制冷机组停机。

通过观察制冷机组停机动作时间链, 发现在电网电压恢复后,高、低压段电机不能快速将转速恢复至正常运行转速,是该机组跳停的根本原因。根据变频器的转速提升特性和机组中间压力较高的客观情况,特别是低压段电机转速无法瞬间恢复,如何使机组在电压骤降并恢复后,能够在满足变频器、机组的设计条件下实现再次启动是本次双机双螺杆变频制冷机组抗晃电研究的重点。

2015 年, 公司电网发生类似的电压波动共5 次,每次均因变频器异常造成双机双螺杆变频制冷机组跳停,制冷负荷骤降,最终导致甲烷氯化物装置降负荷或停车,对公司的生产效益造成了巨大损失。

3 抗晃电方案研究

针对电网晃电情况下机组频繁跳停的问题,通过对跳停机理进行原因分析, 研究并确定了两种解决方案: 一是在变频器直流母线侧增加不间断直流电源,以提高变频器的低电压穿越能力;二是优化变频器参数与机组控制系统逻辑,使两者加强关联性,实现电网晃电时变频器快速启动的目的。 这两种方案在其特定的条件下, 可有效避免电网电压波动对双机双螺杆变频制冷机组的影响。

3.1 变频器直流母线电压补偿方案

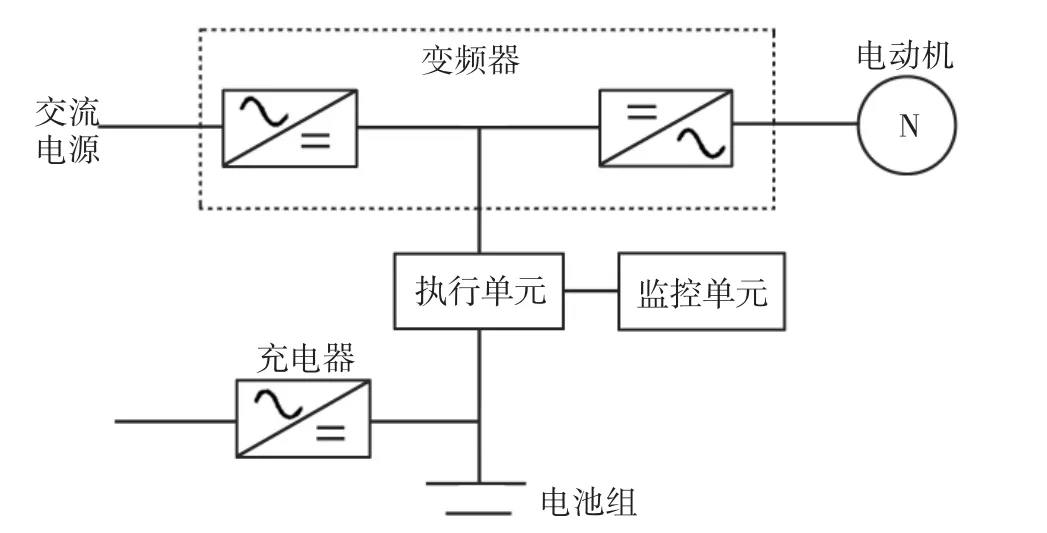

此方案是目前行业内解决变频器晃电跳停问题的主流方案, 主要是在变频器直流母线上增加独立补充电源,使变频器母线电压不会因市电电压降低而降低, 从而使变频器一直保持正常电压输出,起到电网晃电时变频器不停机的作用。该系统通常由监控单元、执行单元、整流充电器和蓄电池组组成。变频器的直流母线电压约为进线电源交流电压的1.41 倍,所以在正常情况下,市电电压400 V 时,变频器直流母线电压为565 V 左右, 此时需要并联配置一套46 节的12 V 电池组。

当供电系统发生电压波动, 变频器通过监控单元检测到直流母线上的电压低于其设定值, 且电压波动大于3 个周波以上时, 该系统立即启动执行单元(采用静态切换开关作为投切元件,切换时间在40 ms 以内)。 此时变频器直流母线由两路电源同时供电,分别是厂供交流电源整流后的直流电源和电池组提供的直流电源, 通过蓄电池组对变频器直流母线进行电压补偿, 使变频器直流母线电压保持在540 V 以上,确保变频器继续正常运行。 当外部供电电压恢复正常时, 该系统通过监控单元采集的电压数据进行判断,并自动断开执行单元,使蓄电池组与变频器直流母线断开。此时变频器由市电正常供电,由此实现对变频器稳定供电。 退出后的蓄电池组通过充电器将市电交流电转换为直流电进行电能储备, 待下次电网电压暂降后循环本次变频器直流母线电压补偿程序。 变频器直流母线电压补偿方案示意图见图3。

此方案简单有效, 具有在较长时间电网波动下保障变频器不跳机(具体晃电有效时长由蓄电容量决定,一般在3 min 以内)的优点,但也存在设备资金场地一次投入和后期维护工作量较大的缺点,且容易增加系统故障点。

图3 变频器直流母线补偿电压方案示意图

3.2 优化控制逻辑再启动方案

此方案是根据对外电网电压暂降后机组跳停根本原因分析后所采取的逆向条件补充, 是一种与目前变频器抗晃电主流方案不同的新思路。 结合变频器、电动机、控制程序、工艺流程等子系统的分析研究,根据其特性,模拟推演电网电压暂降整个过程中的各子系统呈现出来的各种结果, 采用逆向反推对相关技术参数进行精确调整, 通过提高机组各单元的兼容性,来提升机组的抗晃电能力。

在电网电压暂降过程中, 变频器根据自身保护要求主动分闸, 停止电压输出, 此时电机定子处于“无源”转动状态。在电网电压恢复同时,变频器通过速度传感器检测电机转速, 根据V/F 原理及电机特性, 对转动中的电机定子直接输出与其对应的电压及频率, 使电动机在旋转过程中直接启动至原有转速。这种方式能够缩短变频器的启动时间,缓解其因启动时间慢导致双螺杆压缩机中间压力过高、 低压段电机转矩过大易跳闸的问题。

方案核心思路就是通过变频器对电压骤变后的转速跟踪,输出最优电压和频率达到迅速启动目的。同时,优化调整双机双螺杆变频制冷机组逻辑控制,使机组的能量滑阀位置自动控制、高(低)压段电动机4~20 mA 变频控制信号符合变频器的输出特性,避免在再启动过程中出现保护停机现象。 即在外电网电压暂降恢复正常以后, 高压段电动机变频器直接将转速拉升至原来转速,迅速拉低机组中间压力,低压段压缩机能量根据中间压力自行降低。 在经过一定时间的延迟后,低压段电动机变频器启动,并逐渐提升电机转速和滑阀位置,最终达到初始状态。针对此启动逻辑要求, 对现场控制程序及变频器内部程序作了下列参数调整。

(1)现场控制程序:原“低转速报警”停机联锁变更为“低转速警告”非停机。

(2)现场控制程序:调整高压段负荷设定值,转移部分低压段压缩机负荷。

(3)现场控制程序:调整低压段排气压力报警值、警告值、开始结束限制温度。

(4)变频器内部程序:关闭高、低压段变频器内801、802 串口输入功能。

(5)变频器内部程序:启动高压段变频器1-17功能。

(6)变频器内部程序:调整高、低压段变频器最低转速输出。

(7)变频器内部程序:调整低压段变频器加减载时间,高压段变频器不变。

(8)变频器内部程序:解除高、低压段变频器上61、19、37 端子接线。

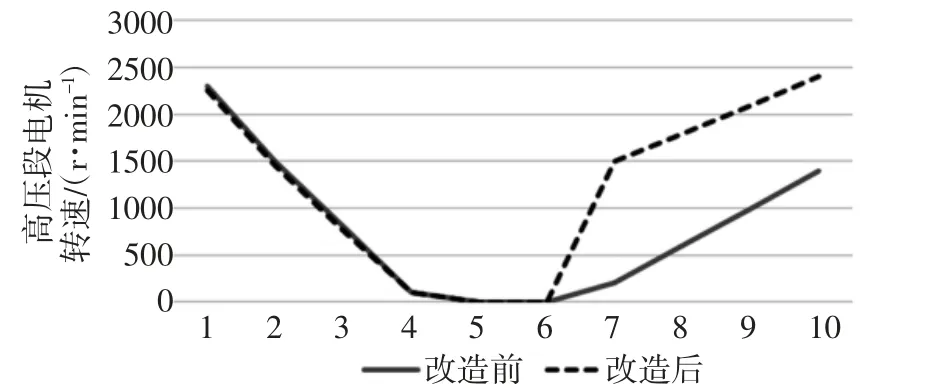

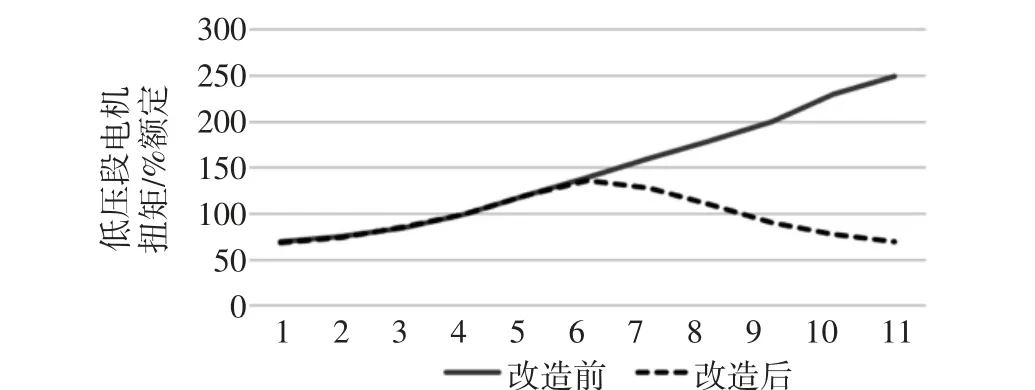

根据厂家提供的技术资料分析,经过改造后,高压段电机能够迅速提升电动机转速, 高压段电机改造前后转速示意图见图4。 随着高压段电机转速的快速提升,压缩机中间压力迅速降低,低压段电机扭矩要求也不断降低, 低压段电机改造前后扭矩示意图见图5。

图4 高压段电机改造前后转速示意图

图5 低压段电机改造前后扭矩示意图

此方案只对现有变频器参数和机组控制逻辑进行优化调整, 无须其他硬件投入, 具有极好的经济性, 但是只适用于10 个周波以内的极短时电网波动,一旦超出此范围,双机双螺杆变频制冷机组会因停机时间较长导致低压段电机扭矩过大而停机,造成机组停机。

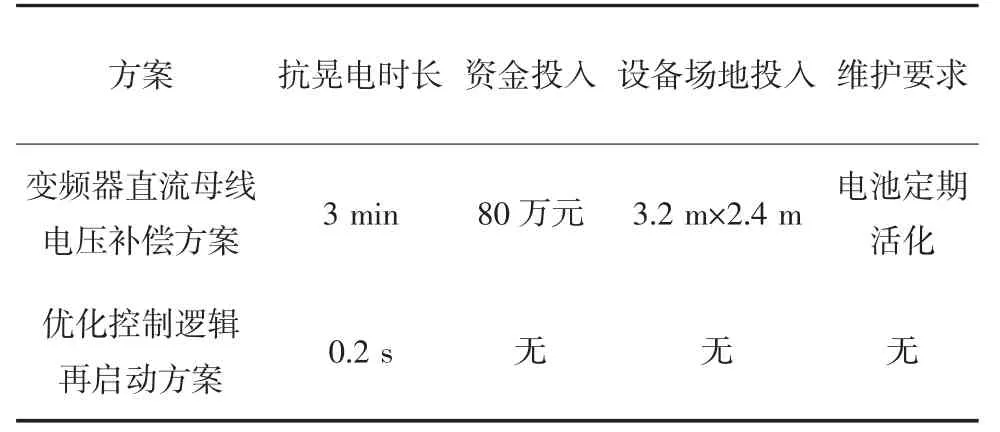

3.3 方案选择

双机双螺杆变频制冷机组变频器所在配电室早年建设完成,随着公司技改技措项目的不断进行,该配电室低压开关柜设备位置已经出现紧缺的现象。若采用变频器直流母线电压补偿方案已无法放置该系统所需设备,需投入大量资金重新建设配电室。另外该系统采用蓄电池组进行储能, 蓄电池寿命一般为七八年, 且需要定期对蓄电池组进行充放电活化工作来确保电池有效性。

根据公司历年来的电网电压波动情况, 统计发现公司电网晃电时长基本上在8 个周波以内, 电压降幅在40%~80%。 在这种极短时晃电过程中,采用优化控制逻辑再启动方案理论上可以应对。 通过两个方案优缺点的综合比较, 经公司内部讨论后最终选择优化控制逻辑再启动方案。

表1 方案主要指标对比表

4 实际运行情况

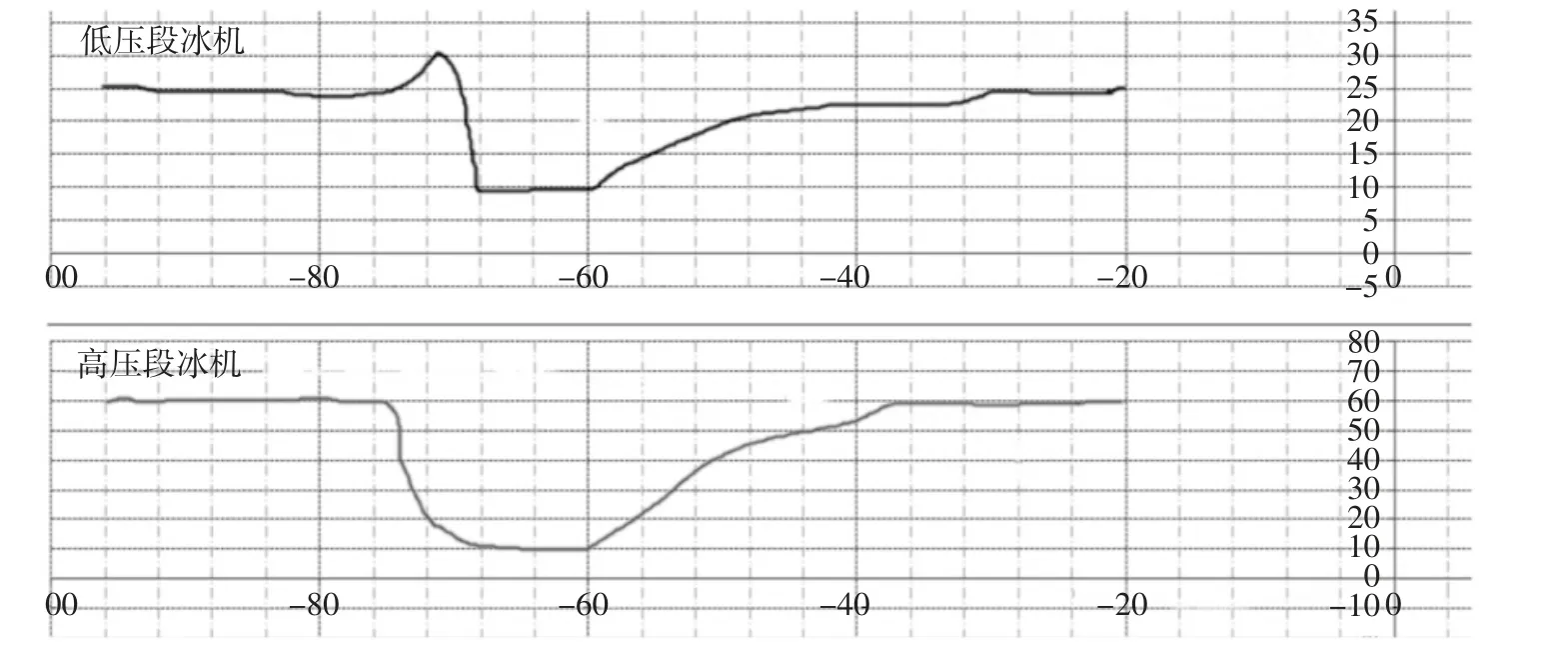

2015 年7 月,因外部架空线路遭受雷击,上级220 kV 变电站线路跳闸引起公司35 kV 系统电压波动,系统电压降至65%左右,在持续5 个周波后,系统电压恢复正常。 此时双机双螺杆变频制冷机组系统亦出现短时波动,通过电流趋势图分析,高压段电机电流降低,随后变频器关闭,电流跌落,同时现场机组低压段压缩机能量滑阀减载。 电压恢复后电流迅速恢复,低压段电机电流短暂上升后,变频器关闭,电压恢复后,电流快速恢复,15 s 后机组恢复正常,整个过程符合机组再启动预期设想。改造后机组再启动电流趋势图见图6。

根据技术资料统计,自2015 年6 月开始实施该方案后,至今公司电网晃电次数已有8 次,甲烷氯化物装置双机双螺杆变频制冷机组均能再启动成功,未出现以往类似停机现象, 装置生产负荷也未出现较大波动,切实保障了装置生产的稳定性,同时也说明此次抗晃电方案可以有效躲过电网极短时间波动。

5 结论

双机双螺杆变频制冷机组由于采用双电动机双压缩机双变频器架构, 控制系统需要同时控制两台变频器和机组其他仪表、设备,内部逻辑比较复杂,一旦遇到电网晃电情况, 原有控制逻辑无法保证机组正常运行。认真研究机组设备的特性,合理优化变频器、压缩机、电动机三者控制逻辑并使之在短时内具备抗电网电压波动的能力是与传统变频器直流母线增加补偿电压方案不同的另一种方案, 经过多年来的实践验证,该方案具有极好经济性和可行性,可为类似工况的双机双螺杆变频制冷机组抗晃电改造提供借鉴。

图6 改造后机组再启动电流趋势图