余热与粉尘回收热泵干燥技术

○江苏省农业机械技术推广站 钟志堂 卢 青 王 珏

江苏省昆山市农业机械化技术推广站 徐嘉良

在粮食生产诸环节中,粮食干燥环节能耗最高。江苏省现有粮食干燥机保有量约3.2万台,其中80%以上为燃油、燃气、燃煤等燃烧换热型干燥装备,不但能源消耗量高,还有大量的碳排放和粉尘排放。按稻麦两熟平均亩产1000kg计算,粮食从平均初始水分24%烘干至14%,降低10个百分点的水分,按照燃油型干燥机能耗5500Kj/kg.H2O,需要消耗柴油12~15升,而稻麦两熟耕、种、管、收诸环节机械化作业的亩均总能耗也不超过10~15升,粮食干燥耗能约占粮食生产机械化全部能耗的50%左右。因此,必须高度重视粮食机械化干燥这一农业生产节能减排的重点环节。

一、热泵粮食干燥技术是突破粮食干燥高能耗短板的有效途径

空气源热泵以电力为能源,热泵系统通过卡诺循环从低位能的环境空气中获取热量,并获得数倍于耗电量的能效比,热泵粮食干燥行业标准单位能耗为3200 Kj/kg.H2O,约为现有燃油燃煤型干燥实际能耗的55~60%,与现有燃油燃煤干燥技术相比,具有显著的节能效果。

日本上世纪八十年代末基本普及了粮食低温干燥技术,但至今一直采用燃油作为干燥热源。在九十年代,也有多家日本干燥机企业和研究机构研究、试验热泵粮食干燥技术,但终因粮食干燥的多粉尘环境和除尘设施复杂等问题而放弃。多年来,我国相关研究机构和粮食干燥机企业经过不懈努力,在热泵粮食干燥工程技术上取得突破,采用比较完善的除尘与余热回收措施,使得热泵在粮食干燥生产中具备了初步的适应性。但在实际运用中,由于环境低温,空气热量不足,热泵COP与制热能力下降,导致热交换器时常结霜,根本无法满足正常干燥速度要求。一些企业简单地增加电热管等高能耗辅助加热措施,一套110~120kW的热泵机组常常配套30~40kW的辅助加热元件,这种能耗的增加违背了热泵节能的初衷。由于环境粉尘,粉尘会在热泵换热器上的覆盖和堆积,翅片换热能力下降,同样导致热泵COP与制热能力下降,且这种覆盖的粉尘会更加频繁地增加换热器的结霜频率,甚至在环境气温较高的情况下。

二、现有热泵粮食干燥技术面临的技术难题

1.低温性能差、干燥效率低。现有大部分热泵的性能受环境影响较大,当环境温度低于15℃时,尤其当环境温度低于10℃时,热泵能效比明显下降。一方面,由于受工质等技术限制,低温环境时热泵的制热能力和出风温度远远不能满足正常干燥的需求。另一方面由于增加了换热器的阻力,烘干机排风机的通风阻力增加,风机的实际风量显著降低,导致烘干风量不足,干燥速率大幅降低,一仓谷物的正常干燥时间为10~20小时,而热泵干燥常常达到30多小时,个别有超过50小时的。

2.热风温度波动大,供热不稳定。现有热泵干燥基本上采用定频的多级热泵进行供热,热泵系统的温度控制以热泵的启停方式实现。由于压缩机不允许频繁启停,无法对风温进行微调。另一方面是由于低温环境下热泵的除霜过程,导致热风温度波动非常大,一定程度上加大了粮食干燥的不均匀度。

3.热泵的可维护性差。在粮食干燥中使用热泵,日积月累,换热翅片缝隙中非常容易堆积粉尘,尤其是换热器翅片上凝结的水分会导致粉尘在缝隙中的粘连。随着粉尘的不断堆积,一方面使得翅片间隙减小,空气流通量减少,导致换热效率降低。另一方面由于在翅片上堆积了一层粉尘,严重阻滞金属翅片与空气之间的热交换。现有的换热器翅片一般是由铜管与铜箔或铝箔组成,翅片间隙小,大部分铜箔或铝箔无法经受气流冲洗的压力而产生严重变形,从而进一步影响空气流通和热交换。另外一种情况是,一般热泵采用多层网板过滤,网布的空隙越小,滤网上堆积粉尘的速度越快,进风阻力越大。很多用户反映新热泵使用较好,但经过1~2年时间后,热泵的供热效果明显下降。

4.除尘措施五花八门。为了使热泵适应多粉尘的粮食干燥作业环境,出现了各种各样的除尘室(灰房),有采用简易过滤网片的(有单层网或多层网),有用沙克龙除尘设备的,有采用脉冲除尘设备的,有沙克龙与脉冲除尘设备组合使用的,有通过布袋阵除尘的,且布袋的质里、数量、直径与高度各不相同。采用布袋除尘并回收部分余热,需要建设大面积的除尘室和布袋换热室,大幅度增加了干燥用房的建设成本。

三、余热与粉尘回收型热泵粮食干燥技术

针对上述问题,陶亚平团队研制了一种余热与粉尘回收型热泵(见图1),通过高效地回收余热和粉尘提高空气能热泵的环境适应性。

图1

该热泵的主要创新点在于采用管壳式蒸发器,可以将粮食干燥的高温尾气(其中含有大量余热、粉尘和杂余)全部收纳进行回收处理。回收处理过程中通过少量喷淋水高效回收干燥余热和粉尘,同时通过管壳式蒸发器回收谷物中蒸发出来的水蒸气并循环用于喷淋。经过多轮样机的试验、改进和测定,余热与粉尘回收型热泵粮食干燥技术具有以下显著特征:

1.能耗低。由于比较彻底地回收了干燥尾气排出的余热,使得粮食干燥能耗较现有热泵有大幅度的降低。经测定,环境气温10℃左右时单位降水能耗小于2400 Kj/kg.H2O,麦季烘干能耗小于2000 Kj/kg.H2O。大致是目前燃油型干燥机能耗的35%、是现有热泵干燥机能耗的65%。余热回收较彻底的一个显著特征是最终排风口的风温非常接近环境温度(一般为环境温度±1~2℃),环境气温较高时,排出风温低于环境温度。

2.干燥尾气实现清洁排放。粮食干燥机排出的尾气经过热泵处理后,再无需任何除尘措施即可直接向室外排放。由此,干燥中心建设可以不用建设除尘室和换热房。

3.热泵升温速度快。据测定,在10℃左右环境温度条件下,热泵的升温速率不小于2℃/min,是常规热泵的1.5~2倍。

4.热泵单位体积功率大。余热与粉尘回收型热泵占用空间小,单位体积热泵制热能力为现有热泵的150%以上。

5.无除霜过程。由于100%的干燥余热经过蒸发器并得到高效的回收。使得热泵在环境温度5℃以上时无结霜现象,从根本上解决了热泵供热稳定性问题。

余热与粉尘回收型热泵粮食干燥机的原理框图见(图2),余热与粉尘高效率回收的主要机理:粮食干燥机排风机排出的干燥尾气首先通过尘杂分离筒的旋风分离结构和第一级水雾喷淋,使干燥机排出的尾气在筒内高速旋转,在离心力和重力的作用下使大颗粒物体“靠边”,并在水雾作用下被俘获于水中。同时由于水的雾化过程会大量吸收余热中的热量,这就将大部分余热俘获于雾化的水雾中形成过饱和水气混合体,由于水气与蒸发器低温管壁间的热交换效率要比空气与金属翅片之间的交换效率提升数十倍,所以包含所有余热的水气在经过蒸发器管壁时热量得到高效回收,这也是同等制热量的新型热泵体积要比常规热泵小的根本原因。

图2

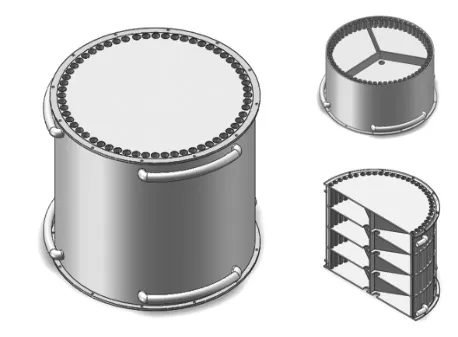

余热与粉尘回收型热泵采用管壳式结构的蒸发器(见图3),蒸发器管壳三等分,使用不同排号冷媒,以提高热泵制热效率和供热温度,三种不同的冷媒分别经3根冷媒管分别进入各自管壳腔体内部(铜管外),蒸发器的上下端板和横隔板上满布通风管(铜管)。经过两段喷淋的水雾随高速尾气经过蒸发器时,迅速与冷媒管壁进行热交换,剩余水蒸气也在此凝结成水并释放潜热。

图3 余热与粉尘回收型蒸发器

从干燥机排出的高温尾气,经过两次喷淋雾化,温度下降至与喷淋水相近的温度,再经过蒸发器管壁时,由于冷媒的作用,铜管管壁温度极低,在此尾气中的气态水凝结成液态水,并释放出潜热被冷媒吸收,气体温度同时也进一步下降,导致最终排出气温常常低于环境气温。

旋风分离筒和蒸发器下端的喷淋水和冷凝水,经过过滤回收,可以供喷淋泵循环使用,多余的蒸发水可以无害排放,过滤后的谷物杂余与污泥可以制成有机肥料。

余热粉尘回收型热泵粮食干燥机由于高效回收了干燥尾气中的余热和粉尘,粮食干燥中心不用建设除尘室就能实现无粉尘排放,为江苏省热泵粮食干燥技术的发展,为攻克粮食生产高能耗短板提供了一个新的路径和方案。