数字化有限转角力矩电机控制技术

汤胜林

(1.贵州航天林泉电机有限公司,贵阳 550008;2.国家精密微特电机工程中心,贵阳 550008)

0 引 言

在燃油阀门控制应用领域,常规的控制方案通常选用步进电机加减速机构的方式实现。控制的精度取决于步进电机的步距角,并且由于步进电机本身存在失步的可能性,控制系统往往抗扰动能力较弱、稳态精度较低,由于存在减速机构,该方案也难以实现小型化。有限转角力矩电机具有体积小、动态响应快、稳态精度高、环境适应性强等特点,本文论述了一种有限转角电机,并采用FPGA和旋转变压器构成了数字式电流、速度、位置三闭环控制系统,研制了工程样机,试验表明系统跟随性好,超调小,抗负载扰动能力较强。

1 有限转角控制系统总体设计

有限转角直流力矩电机控制系统以旋转变压器为位置、速度反馈元件、以高精度的电流传感器作为电流反馈元件,其整个控制系统主要包括FPGA控制核心、旋变位置解算电路、电流电压采样调理电路、模拟位置给定调理电路、A/D转换电路、过流保护电路、驱动电路、H桥逆变电路、位置反馈信号转换电路等,所有的功能单元由统一的板上电源系统提供相应的工作电压,控制系统控制框图如图1所示。

图1 有限转角伺服控制系统

为保证控制系统输出的力矩、速度和位置平稳准确,在控制器中通常采用由电流环、速度环和位置环三环组成的串级控制结构,由FPGA具体实现,控制结构如图2所示。

图2 伺服系统控制结构

从图中可以知道位置环路为最外环,它的主要作用是保证系统准确定位,影响速度环带宽的主要是速度环和电流环的控制性能。

2 旋变接口及测速模块设计

2.1 旋变解算接口设计

由于旋转变压器具备精度高、抗干扰能力强等优点,选用旋转变压器作为系统的位置、速度反馈能够大幅度提高系统的可靠性。

旋变解算接口的主要功能为产生激磁信号,匹配次级绕组感应反馈信号,由旋变解算专用芯片进行数字解码,输出旋变绝对位置的数字量。

图3 旋变解算接口设计

图中所示的旋变解算电路选用专用的解码芯片AD2S1210实现,该型芯片具有可编程的正弦波振荡器,为旋转提供正弦波激励其激励信号峰峰值为3.6 V;转换器的正弦、余弦输入端允许输入3.6VP-P±10%、频率为10 kHz至20 kHz范围内的信号,最大跟踪速率1000 rps;且具备旋变故障检测功能,能够检测信号丢失、超范围输入、信号失配或位置跟踪丢失等,故障检测阀值可以由用户单独编程,以便针对特定应用进行优化;数据传输通过16位端口并行传输,电平与主控芯片IO接口兼容;具有静电保护功能。

由于本系统采用旋变,因此需增加励磁信号的设计,考虑到励磁信号的精度问题,励磁信号的基信号由解算芯片的可编程正弦波振荡器产生,经过仪表用放大器,及功放放大输出,提供给旋变。励磁信号放大单元设计图如图4所示。

仪表放大器抑制旋变激磁绕组引线对解算芯片模拟地的共模干扰,调节输出激磁电压以适应不同变比的旋变,相当于隔离变压器的作用。

图4 励磁信号放大单元原理图

对于不同的旋变,励磁信号和变比不一样,所有反馈回来的旋变位置信号幅值也大不相同。为了满足解码芯片输入端的要求,提高旋变信号的信噪比。采用合适的旋变处理电路能有效的满足要求,本方案采用差分输入的形式,首先将信号用电阻衰减后差分放大,而后二阶低通滤波处理,最后在差分放大两倍信号。整个电路的放大倍数为约为0.5。旋变处理电路及其仿真如图5所示。

图5 旋变处理电路及其仿真

2.2 驱动电路设计

本产品的驱动电路由光电耦合电路和MOSFET专用驱动芯片构成,把功率部分和控制部分完全隔离,在系统满载运行下最大可能的削弱了高压功率部分对控制部分的干扰,提高了系统的可靠性,详细设计如图6所示。该光耦芯片和MOSFET专用驱动芯片国内有军品级的仿制型号,最大驱动电流5 A能满足功率管驱动的需要。

图6 单路驱动电路

有限转角力矩电机样机要求正反转工作,功率驱动电路采用H桥电路,如图7所示。驱动电路两个低端驱动由一个电源供电,上桥两个高端分别由两个隔离电源供电。

图7 H型功率驱动电路

功率桥路选用四只N沟道MOS管,每只管子充分降额,单管具有200 V、160 A的容量。

3 模拟信号

3.1 模拟指令电路单元设计

位置给定模拟电压通道,依据命令(电流源型4 mA~20 mA)设计为电流电压转换、缓冲电路、滤波电路,经过调理后输出与AD转换芯片模拟接口相匹配的电压信号。采样电阻选择200欧姆0.1%精度,并进行隔离放大,将电流信号转换成电压信号(800 mV~4 V),采样电路可以辨识0.01 mA的位置角变化。图8示为位置给定采样通道设计原理图。

图8 位置给定采样通道

另外,电流、电压采样调理电路主要设计为传感器、缓冲电路、滤波电路、有源钳位电路组成,用于形成电压监控保护和电流环的闭环反馈,其额定测量范围与相电流的电流波动范围相匹配,输出电压信号与AD转换芯片的模拟接口相匹配,如图9所示。

图9 电流、电压采样调理电路

3.2 模拟反馈电路单元设计

控制系统将反映有限转角电机旋转位置的信号通过电压-电流转换电路输出4 mA~20 mA的电流,供系统检测用。首先,旋变解算的位置数字量经过DA转换为模拟电压信号,电压信号经过调理、模拟隔离、放大后由转换芯片XTR110将电压信号转换为电流信号。转换电路如图10所示。

图10 电压-电流转换电路

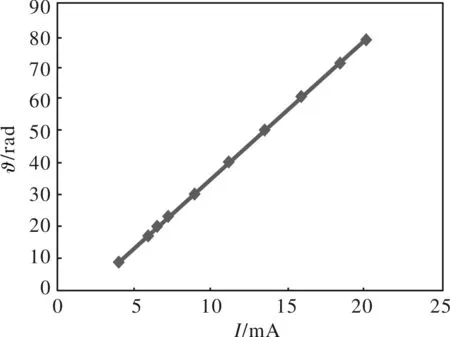

调理电路的参数调整保证了电机的旋转角度与4 mA~20 mA电流的一一对应。

图11 角度-电流转换曲线

4 软件系统时序设计

系统软件由硬件描述语言编制,整个程序架构以电流、速度、位置三闭环控制策略为核心。

图12 三环控制策略架构

在位置环路中,位置给定信号定标后与旋变反馈的数字量直接进行对比;同时旋变反馈的数字量还经过D/A转换为电压后再转换为电流作为位置遥测信号上传系统,此遥测信号不参与环路计算。

系统上电后由基准脉冲控制整个系统的运行时序。基准脉冲的频率等于开关频率,可设置10 kHz~32 kHz。基准脉冲也称为同步时序脉冲,由一个计数逻辑模块产生,该计数逻辑仅仅受系统时钟脉冲影响,其产生的时序逻辑示意图如图13所示。

图13 系统时序基准源

每当一个同步信号脉冲SyncPulse产生时,系统的时序控制模块TimingControl会检测到该脉冲,向AD转换芯片接口模块发出启动采样的指令,由该接口模块操作芯片完成采样时序。完成采样后,AD接口模块发出采样完成指示输入到至TimingControl时序控制模块中并将采样得到的两相电流数值保存在相应的寄存器中,随后TimingControl时序控制模块发出FocStartPulse信号脉冲,开始电流环的计算;在计数器计满N次电流环计算完成后,TimingControl时序控制模块发出速度环执行脉冲信号,开始速度环计算。同样地,位置环程序执行开始脉冲也由FPGA严格的时序控制,FPGA会产生相应的信号脉冲。三环控制结构中,电流环执行频率为20K,速度环执行频率为10K,位置环执行频率为5K,完整的时序流程图如图14所示。

图14 三闭环系统控制时序

4.1 测速方法

速度环是系统实现快速稳定跟踪的一个重要保障,同时也是系统准确跟踪的基础。速度环的建立首先是要获得准确的速度信号。目前对于速度信号获取主要可以通过速度传感器直接测速,观测器估计以及编码器测速处理等几种方式得到。传感器测速需要增加额外的测速机,应用相对较少。而观测器估计通常取决与观测器模型建立的准确性。在伺服控制系统中常采用的测速方式主要是对利用旋变测速。最典型的方法由测频法(M法),测周期法(T法)和M/T法。

本文采用M/T法进行测速,兼具高速和低速的优点,在大范围内实现转速的精确测量,提升了系统的整体性能和抗扰动。

4.2 前馈控制设计

为了进一步提高跟随性能,从系统指令信号引出前馈控制,并与反馈控制一同组成复合的控制系统,其结构原理图如图15所示。

图15 前馈控制原理框图

图中,W1(s)是位置环控制器的传递函数,W2(s)是电流环、速度环和控制对象的传递函数,G(s)是前馈控制器的传递函数。利用结构图变换可以求得复合控制伺服系统的闭环传递函数为

也就是说,理想的复合控制随动系统的输出量能够完全复现给定输入量,其稳态和动态的给定误差都为零。另外,增加前馈控制不会影响原系统的稳定性。

在实际调试中,要实现完全不变性,需要输入信号的各阶导数作为前馈控制信号,但同时会引入高频干扰,严重时将破坏系统的稳定性,这是可以加入滤波环节,所以只能近似的实现完全不变性。即使如此,在实际调试中,引入前馈控制的系统在快速性保持不变的情况下大大提升了系统的精度,将系统的超调量由34%降低至5%以下。

4.3 仿真分析

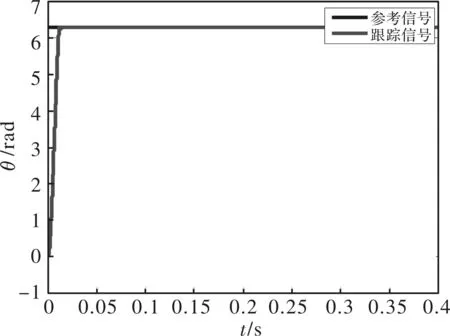

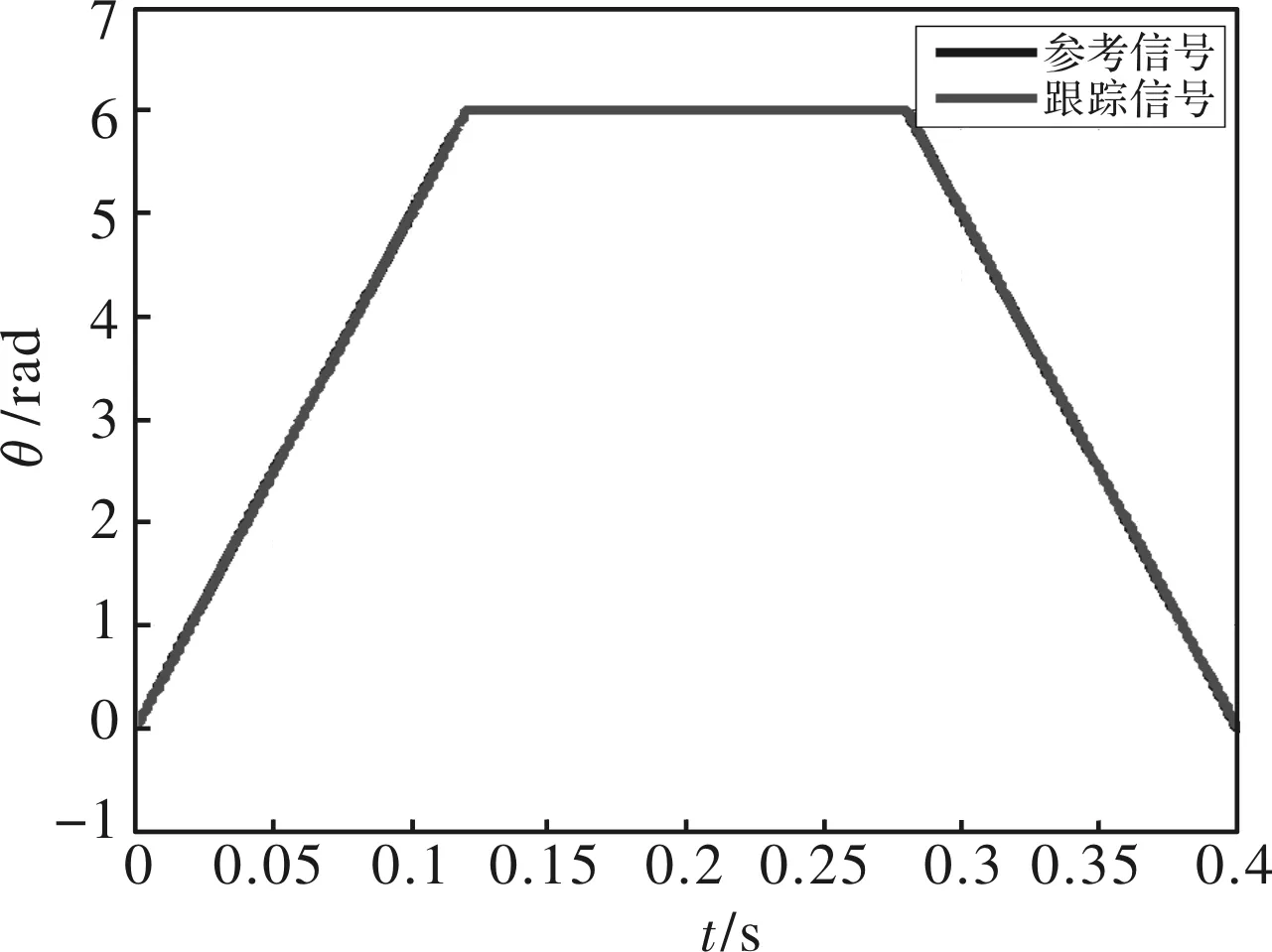

针对带宽、超调问题进行仿真分析,利用Matlab软件对控制系统进行仿真,其结果如图16~图18所示。

经过仿真,可以知道位置环带宽在25 Hz附近。给定频率为25 Hz,其幅值衰减0.78倍,相位损失40°,如图16所示。

图16 位置信号跟踪结果

图17 阶跃信号仿真

图18 梯形信号仿真

从仿真结果看,控制算法具有良好的控制性能,几乎无超调量。但工程实际与仿真结果存在一定差异,需要在实际调试中对相关参数进行整定。

5 实验结果

(1)采用示波器为测量工具,为当阀门处于初始位置时,给定19 mA阶跃指令后的位置反馈。其上升时间为75.2 ms;调节时间115.2 ms;超调2.5%。如图19所示。

图19 阶跃响应

(2)模拟指令从4 mA至20 mA之间增加,阀门位置反馈电流信号也从4 mA至20 mA之间变化,跟随性能良好,测试信号如图20所示。

图20 跟随性测试

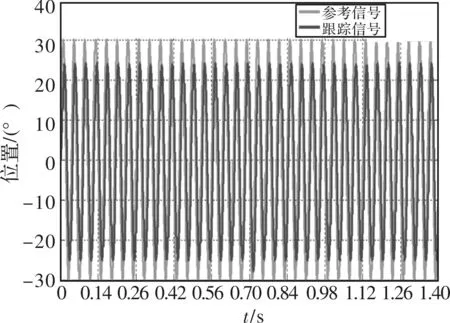

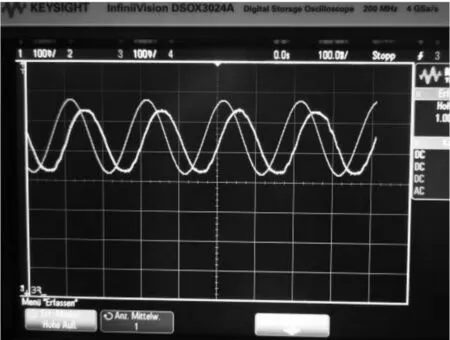

(3)模拟指令信号为正弦波,阀门位置反馈信号波形也跟随正弦波形式,测试信号如图21所示。

图21 正弦波指令及位置反馈信号

6 结 论

该控制系统直接驱动有限转角力矩电机,采用位置环、速度环、电流环的三环控制。试验表明,电机响应速度快、稳态精度高、无超调,控制跟随性能好,对于动态性能要求较高、控制精度较高的位置随动控制系统具有很高的实用价值。