汽轮发电机转子匝间短路多物理场耦合分析

张 宇,张子健,吕文杰,艾泽光,崔 鹏,娄建勇

(1. 西安交通大学 电气工程学院,西安 710049;2. 华能河南中原燃气发电有限公司,河南 驻马店 463000)

0 引 言

燃气发电机频繁参与调峰,该运行方式对发电机定、转子等重要部件造成非常不利的影响。尤其是其转子作为机电联合高速旋转体,其故障诊断和处理最为棘手,故障萌芽期诊断更是业内难点。亟需研究发电机定转子尤其是转子的故障状态,研究缺陷早期预警方法,提出切实可行的缺陷治理措施,确保燃气发电机可控、能控、在控运行。

转子匝间短路是发电机常见的电气故障,对于程度不严重的故障,对发电机的正常运可能不会有影响,若无视之则会导致故障发生蔓延,这将会导致发电机输出的无功功率减小,转子绕组励磁电流的增加,进而导致机组轴颈和轴瓦的烧伤和机组的振动加剧,从而使发电机组和电网的安全稳定运行受到严重威胁[1]。文献[2]指出发电机转子绕组匝间短路的故障特征:定子绕组中出现环流、气隙磁场畸变、产生轴电压、发电机励磁电流增大无功减小、产生振动、功率损耗和交流阻抗发生变化。文献[3]对汽轮发电机空载运行时故障前后的气隙磁密及谐波进行了分析,找出了故障特征。文献[4]介绍了用等效磁通法分析励磁绕组匝间短路故障不平衡电磁力。文献[5]对发电机空载运行情况下的转子绕组匝间短路故障进行了仿真分析,结果表明气隙磁场的分布与匝间短路的故障位置和程度都有关。文献[6]介绍了一种基于转子振动特征判别励磁绕组匝间短路程度的判别方法。基于所查参考文献都未深入研究转子同一槽内的不同部位的线圈发生匝间短路故障时的物理特性,本文在分析转子不同位置发生匝间短路故障的物理特性时,不仅分析了不同槽内绕组发生匝间短路故障的情况,同时还分析了同一槽内不同部位的线圈发生匝间短路的情况。

本文以THDF 108/53型汽轮发电机为研究对象,在Ansoft maxwell、Solidworks中搭建其仿真模型,并导入Workbench仿真平台,进行“电磁-结构”的多物理场耦合仿真分析。仿真了发电机转子绕组故障前后以及不同位置匝间短路故障的情况,在电磁场分析模块中得到了不同故障位置下的气隙磁场分布情况,在结构静力分析模块中得到了绕组的受力情况和易变形部位,所得结果为在线监测、保护发电机转子匝间短路故障的研究提供了理论依据。

1 发电机模型建立

1.1 基本理论

1.1.1 发电机电磁场基本理论

研究电磁场就是研究麦克斯韦方程组,用有限元处理电磁问题常需麦克斯韦方程组的微分形式,麦克斯韦方程组微分形式为

(1)

式中,Jc为激励电流密度矢量(A/m2);D为电位移矢量(C/m2);H为磁场强度矢量(A/m);E为电场强度矢量(V/m);B为磁感应强度矢量(T);ρ为体电荷密度(C/m3)。

对于线媒介质,其关系为

(2)

式中,ε为介电常数(F/m);σ为电导率(S/m);μ为磁导率(H/m)。

对于稳态电磁场,上式可改写为

(3)

在分析和计算电磁场问题时,经常引用位函数作为辅助量,从而求出场量与场源之间的关系。另外,有旋场中必须用矢量位函数[2],而在无旋场中可以采用标量位函数。本文采用矢量位函数进行计算。

矢量磁位和磁通密度满足:

(4)

式中,A为矢量磁位(Wb/m)。

根据库伦规范:

(5)

最终得出矢量磁位A的泊松方程[7-8]:

(6)

1.1.2 电磁力计算方法

对于发电机的三维模型,需要建立其对应的空间数学模型,其单元力微分方程如下:

(7)

式中,σ为正应力;为切应力;Fx、Fy、Fz为均匀分布的体力分量。

应力和应变之间的关系为

(8)

式中,ε为单元线应变;r为单元切应变;E为材料的弹性模量;μ为材料的泊松比;G为材料的弹性系数。

结构场计算的边界条件:设S为物体的边界,Su为位移边界,Sσ为应力边界。因此,其位移边界条件可表示为如下:

(9)

应力边界条件如下:

(10)

式中,l、m、n为边界面的外法线N与x、y、z轴正向夹角余弦;Fx、Fy、Fz物体在x、y、z轴方向上的面力分量[9-10]。

1.1.3 转子匝间短路引起的不平衡电磁力分析

转子匝间短路引起的不平衡电磁力分析可分为两步:首先不考虑定子绕组电流电枢反应的影响,然后结合定子电枢反应进行综合分析。

不考虑定子绕组电流电枢反应的影响时,励磁绕组发生匝间短路转子表面所受电磁应力合力为

(11)

式中,FS为转子表面所受应力的合力;R为转子半径;L为转子长度;μ0为空气磁导率;B0为正常运行状况下两极磁密分布曲线峰值;β为转子绕组匝间短路和正常运行时磁密等于0的偏移角。

考虑定子绕组电流电枢反应的影响时,励磁绕组发生匝间短路转子表面所受电磁应力合力为

(12)

式中,α为转子位置初相角;kn和ks为N极和S极对应的等效系数;λn和λs为等效相角[11]。

1.2 发电机有限元模型

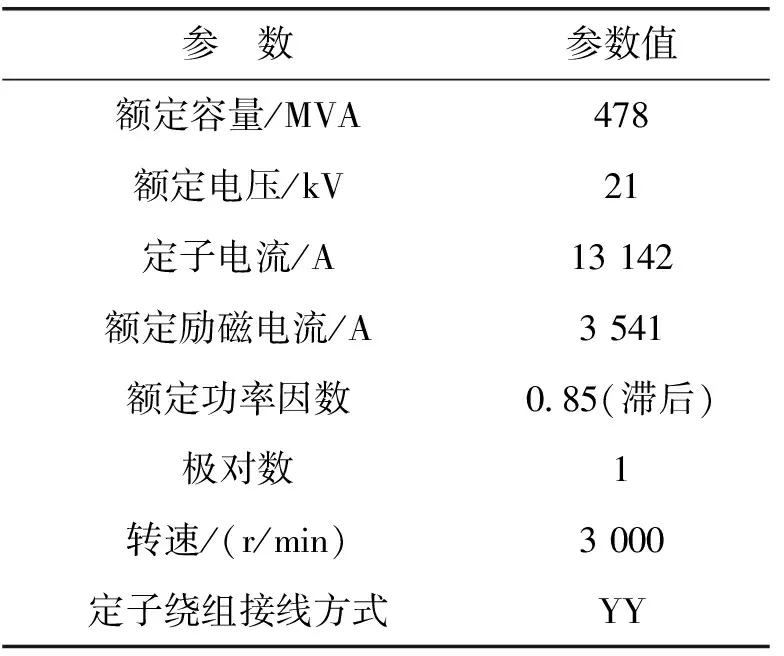

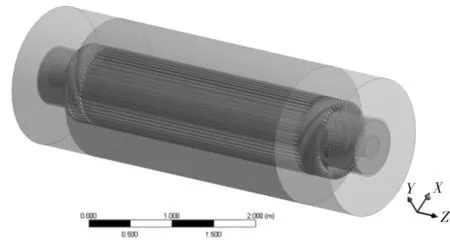

本文以华能中原燃机电厂的THDF 108/53型汽轮同步发电机为研究对象进行分析。其运行参数如表1所示,设计参数如表2所示。根据相关参数利用有限元软件Ansoft建立了发电机的三维模型,如图1所示。由于计算资源有限,本文取该发电机模型转子长度的1/10和端部部分进行仿真计算,以求解转子匝间短路故障前后转子绕组端部的电磁特性及其力学响应。

表1 THDF 108/53型汽轮发电机运行参数

表2 THDF 108/53型汽轮发电机设计参数

图1 发电机三维示意图

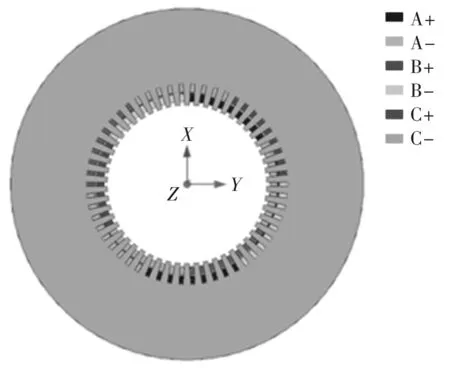

图2为定子绕组截面图,为施加激励方便,图中对定子绕组进行了分相。图3为转子绕组截面图,为便于分析转子绕组匝间短路后的电磁场、结构场特性与故障位置的关系,本文对转子槽进行编号以说明转子绕组短路发生的位置,图中为各槽的编号,图中还标明了转子的d、q轴。另各槽内有7匝线圈,自槽底至槽顶依次编号为1~7[12]。

图2 定子绕组截面

图3 转子绕组截面

2 汽轮发电机电磁特性分析

本文用Maxwell 3D计算了发电机在正常额定运行情况下的气隙磁场分布,并计算了转子绕组不同位置发生匝间短路故障时的气隙磁场分布,从而对转子绕组故障前后的气隙磁场分布进行对比分析。

2.1 额定正常运行时气隙磁场分布

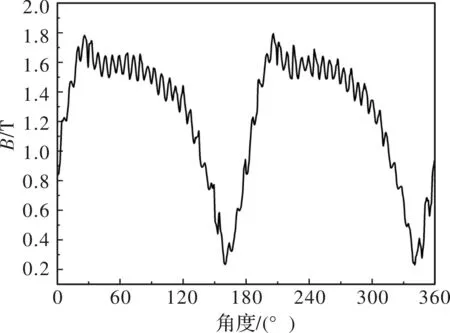

将THDF 108/53型发电机额定运行下的相关参数加载到有限元模型中运行求解,得到无故障时电机内部各处的磁场分布,正常额定运行时的磁密分布云图如图4所示。为进一步分析定转子间气隙处的磁密分布,在距离转子轴心590mm处的定转子气隙处设置一圆周路径,从而得到定转子气隙上的磁密分布曲线如图5所示。

图4 正常额定运行时磁密分布云图

图5 正常额定运行时气隙磁密波形图

由图5可知,汽轮发电机额定运行时带感性负载,由于电枢反应磁动势对励磁磁动势的去磁作用,使得气隙磁场发生扭斜并且减小。为进一步分析气隙磁密的径向分量和切向分量,将定转子气隙磁密进行分解,分解公式为

Br(θ)=Bx(θ)cos(θ)+By(θ)sin(θ)Bt(θ)=Bx(θ)sin(θ)-By(θ)cos(θ)

(13)

式中,θ为空间电角度(°);Br为磁密径向分量(T);Bt为磁密切向分量(T);Bx为磁密x分量(T);By为磁密y分量(T)[13]。

正常额定运行状况下的气隙磁密径向分量和切向分量分布如图6和图7所示。由图可见,气隙磁通密度主要以径向分量为主[8]。

图6 气隙径向磁密分布图

图7 气隙切向磁密分布图

2.2 转子匝间短路故障时气隙磁场分布

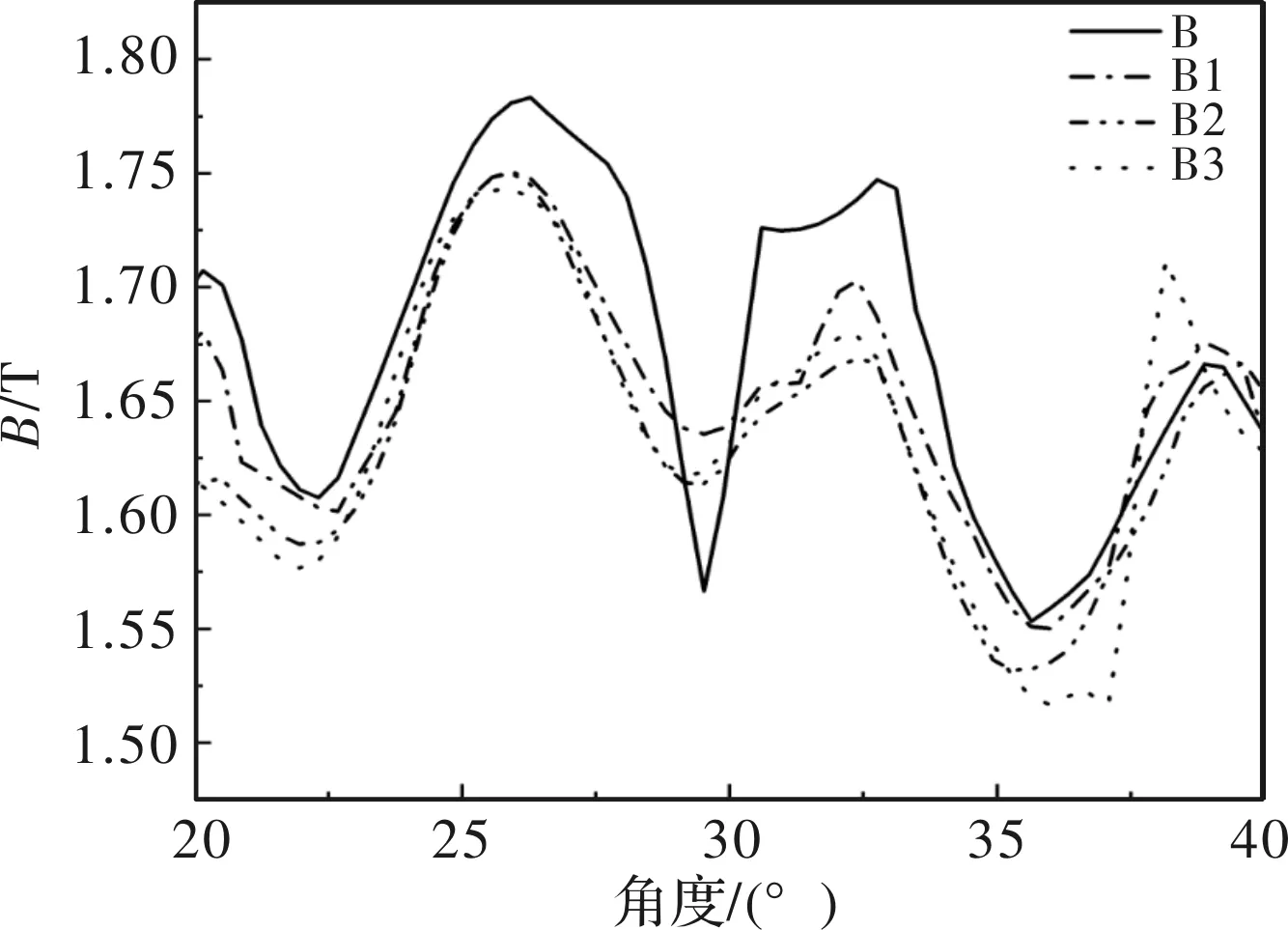

本文研究转子绕组不同位置(包括不同槽内和槽内不同部位的绕组)发生匝间短路故障时对气隙磁场的影响。基于励磁绕组连接的对称性,仿真取1、4、7号转子绕组发生短路;由于匝间短路下气隙磁密与正常运行时的磁密差异与短路匝数有关,为使仿真结果差异明显,使上述转子绕组发生5匝短路故障来研究短路位置对气隙磁场的影响。图8为正常运行状态下的气隙磁通密度和不同故障位置时的气隙磁通密度曲线,为了更加直观地看出不同绕组发生短路故障的气隙磁密细节差异,将图8中20°~40°空间电角度范围内气隙磁密分布曲线进行放大,如图9所示。图中,B1、B2、B3分别表示转子1、4、7号绕组发生5匝短路故障时的气隙磁密曲线,为便于描述,设定靠近1号绕组的磁极为N极,对应地另一极为S极。

图8 气隙磁密曲线图

图9 局部气隙磁密曲线图

由上图发现,1号绕组发生匝间短路故障时,S极气隙等效磁密基本不变,N极气隙的等效磁密变化较明显;4号绕组发生匝间短路故障时,除了S极的气隙等效磁密较1号绕组匝间短路时变小外,N极气隙等效磁密也变小了,但是其N极气隙等效磁密变化比1号绕组匝间短路故障时小;7号绕组发生匝间短路故障时,两个磁极的气隙等效磁密的变化几乎相同,都减小了。总而言之,1号绕组发生匝间短路故障时对发电机的磁通影响不明显,7号绕组发生匝间短路故障时对发电机磁场影响最大,说明越靠近磁极中心线的转子绕组发生匝间短路故障时,对发电机影响越大[13]。

3 汽轮发电机力学特性分析

在电磁场分析的基础上,为进一步研究转子匝间短路故障下的物理特性变化,将电磁场分析结果电磁力密度导入到结构场分析模块中,进行“电磁-结构”耦合分析,从而观察发电机故障前后的力学响应的变化。

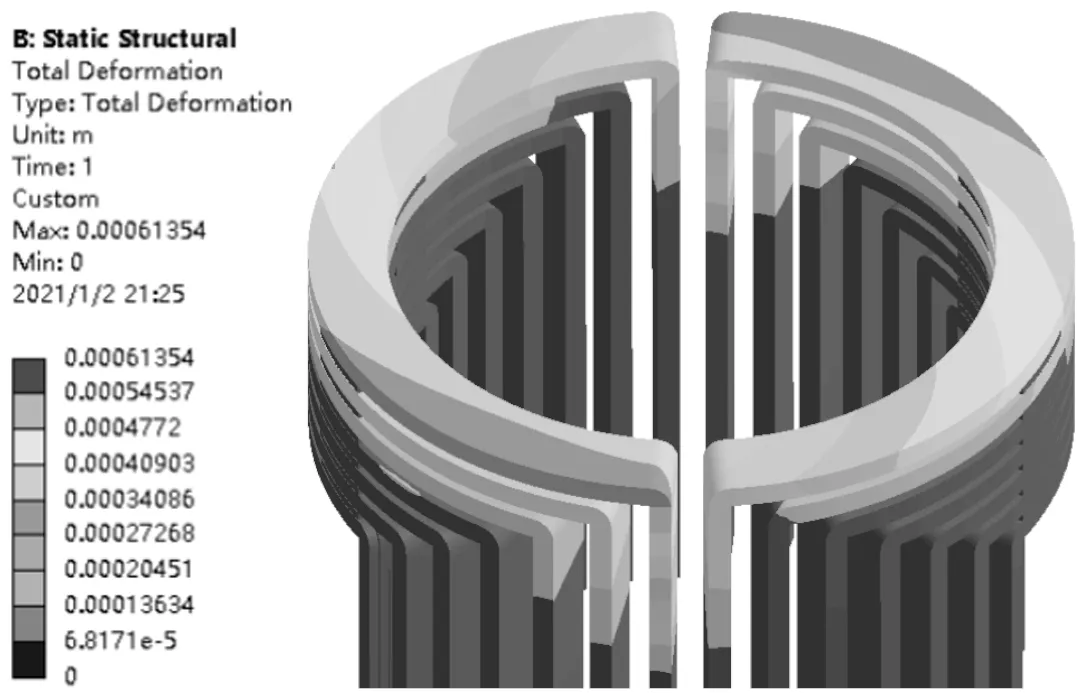

3.1 额定正常情况下转子绕组的力学响应

如图10和图11为发电机正常运行状况下的力学响应,分别为转子绕组端部总变形图和等效应力图。从图中可以看出,靠近磁极中心线的转子绕组端部是最容易出现变形和应力峰值的危险部位。在电磁力的长期作用下,此位置的绝缘部分最容易被损坏,因而需加强这些危险部位的监测与维护[12]。

图10 正常情况下转子绕组端部变形图

图11 正常情况下转子绕组端部等效应力图

3.2 转子匝间短路故障时转子绕组的力学响应

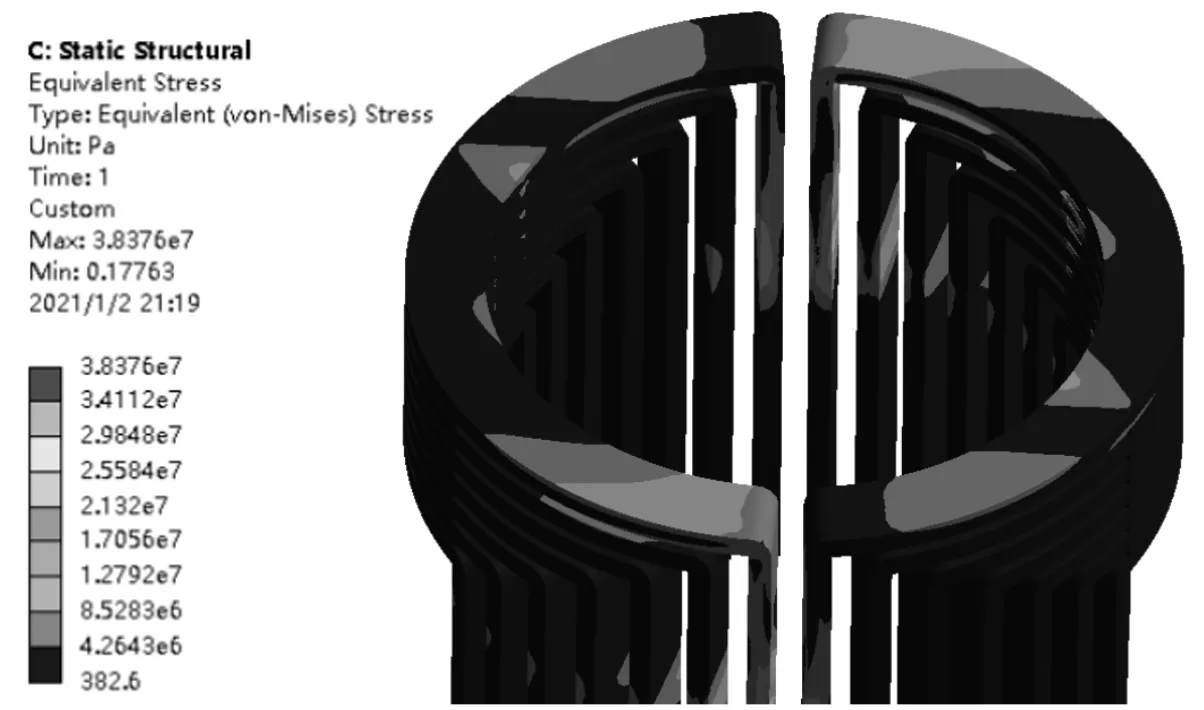

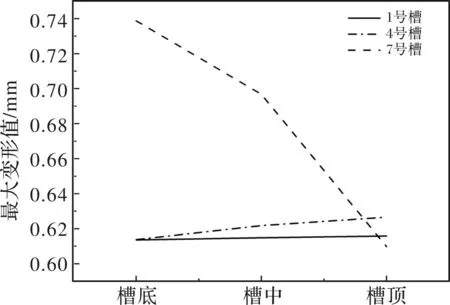

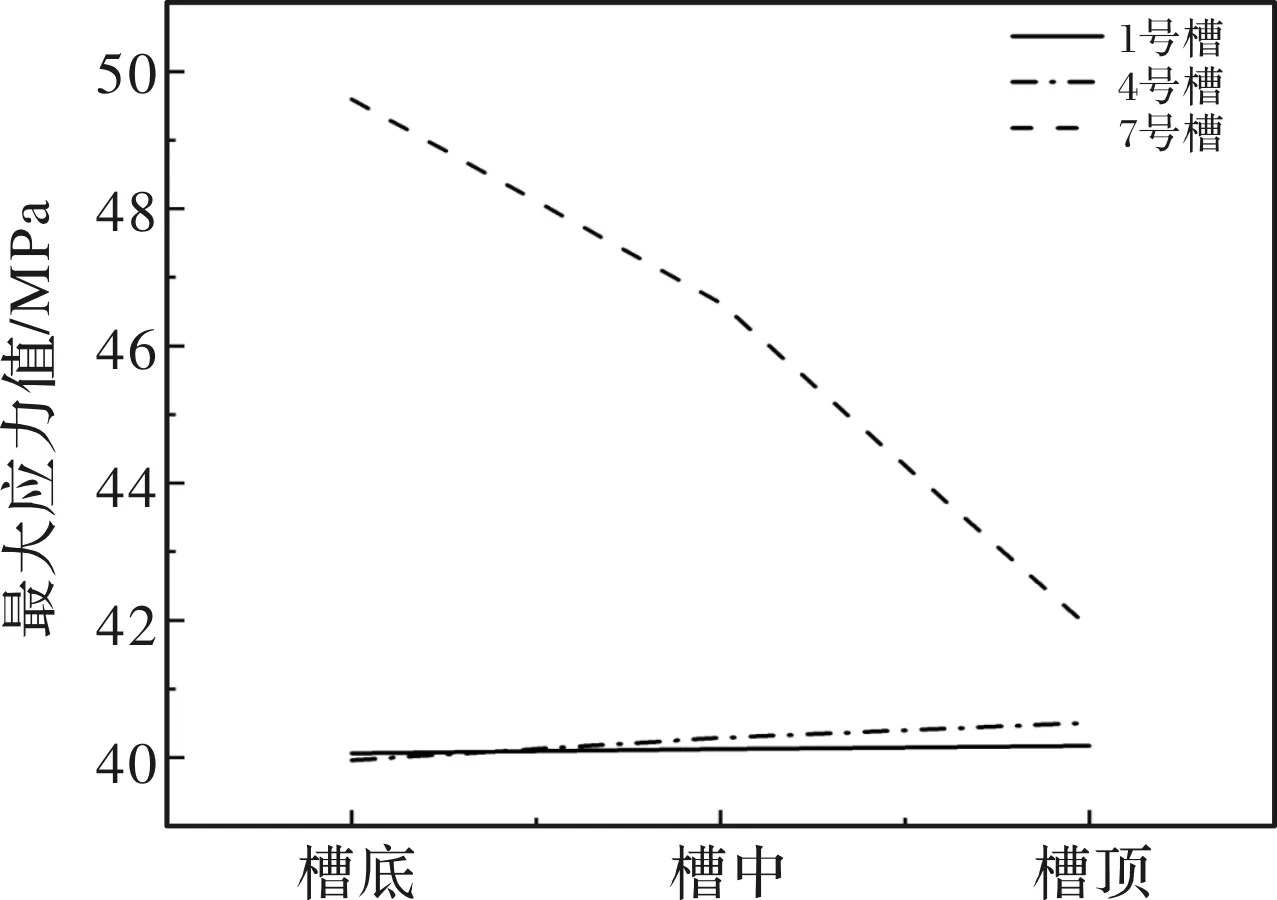

本文还分析了不同位置的转子绕组匝间短路故障情况,分别为1号槽、4号槽、7号槽的槽底、槽中、槽顶部位的绕组发生单匝短路故障。图12、图13分别为1号槽的槽底部位的绕组发生匝间短路故障时的变形图和应力图,从图中可以看出,当1号槽的槽底部位的绕组发生匝间短路故障时,最大变形值为0.61354 mm,所受最大等效应力为40.063 MPa。限于篇幅,本文不再列出其他位置故障时的变形图和应力图,仅将转子9种不同位置发生匝间短路故障时的变形值最大值和不平衡电磁力最大值绘制成折线图,以观察不同位置发生匝间短路故障对发电机的影响,如图14和图15所示。

图12 1号槽槽底绕组故障时转子绕组端部变形图

图13 1号槽槽底绕组故障时转子绕组端部应力图

图14 不同故障位置总变形最大值折线图

图15 不同故障位置等效应力最大值折线图

可以明显的观察到,转子绕组匝间短路的故障位置对不平衡电磁力影响较大,短路点靠近横轴,即靠近磁极大齿对不平衡电磁力影响较小,而靠近纵轴,即远离磁极大齿影响较大[14]。此外,当短路点靠近大齿时,无论短路点在槽底、槽中还是槽顶,对发电机的影响差别不大;而当短路点发生在靠近磁极中心线时,短路点在槽内的位置也会对发电机产生影响。

4 结 论

通过分析发电机额定正常运行时和转子绕组不同位置匝间短路时的电磁特性和力学特性,可以得出:当故障发生在靠近磁极中心线位置时,发电机气隙磁密较正常运行时变化最大,所受应力最大,变形也最严重。说明此处发生匝间短路故障时对发电机的影响最大,此处附近最危险,需加强对此位置附近的监测与维护。