绿茶杀青机茶叶颗粒运动学仿真分析*

赵立华,程卫东,刘洋,叶阳

(1. 山东理工大学农业工程与食品科学学院,山东淄博,255000; 2. 杭州师范大学钱江学院,杭州市,310018;3. 浙江理工大学机械与自动控制学院,杭州市,310018; 4. 中国农业科学院茶叶研究所,杭州市,310008)

0 引言

随着人们对茶叶品质需求的提高,茶叶生产过程中的各个环节都吸引了大量学者进行研究[1-4]。绿茶杀青机是茶叶加工中广泛使用的一种加工机械,而杀青炒干在绿茶加工中对茶叶卷曲成形品质有重要影响[5-7],研究和试验表明茶叶加工质量、能耗等与茶叶颗粒在滚筒中的运动密切相关,研究茶叶颗粒在滚筒中的运动状态及其影响因素,对优化杀青炒干工艺参数及进一步改进滚筒式杀青机的机构尺寸具有重要的参考意义。

影响茶叶颗粒在滚筒中的运动状态的因素有滚筒转速、滚筒螺旋角、螺旋导叶板等,其中螺旋导叶板是滚筒中决定茶叶颗粒运动的关键因素,其作用是推送及翻抛茶叶[8]。滚筒中的茶叶颗粒在风力、温度等作用下,运动情况复杂,赵章风等[9]采用数值分析和数值模拟相结合的方法,分析了球形茶炒制过程中茶叶颗粒运动及炒茶设备对茶叶颗粒的做功情况,发现茶叶的成形效果与做功功率呈正相关。郝朝会[10]在滚筒式红外茶叶杀青机设计中,探讨了辐射距离和杀青时间与筒内物料抛落角、筒体转速间关系。曹望成等[11]总结了滚筒转速对炒干机的机械性能和制茶质量的影响。何春雷等[12]研究了滚筒转速对茶叶感官品质的影响。Temple等[13]根据试验建立了茶叶干燥动力学模型,并用MATLAB进行模拟验证。文献[14-16]针对滚筒杀青控制、设计及试验进行了研究。

本文首先设计绿茶杀青机的三维模型,分析滚筒式杀青炒干机及其关键构件滚筒的结构,接着研究茶叶颗粒在滚筒内的运动规律,推导茶叶颗粒运动方程,编程获得运动规律曲线,最后用EDEM仿真验证运动方程的正确性,并得到优化杀青炒制工艺参数。

1 茶叶颗粒运动模型

如图1所示,绿茶杀青炒干机主要由炒干装置、送料装置组成,炒干装置通过外部加热,使杀青炒干机滚筒(图2)内温度上升。茶叶通过输送带循环输送流经加热后的滚筒,实现连续杀青和炒制。

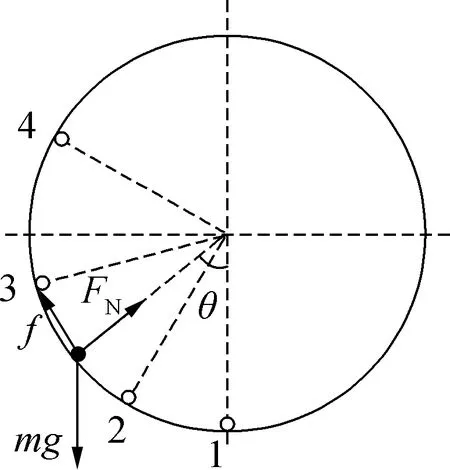

以单个茶叶颗粒为研究对象,不计温度和风力影响,设颗粒在滚筒侧壁上运动时不翻滚。茶叶颗粒在滚筒中的运动可分为圆周跟随运动和抛落运动。圆周跟随运动有两种情况:一是颗粒在滚筒内壁摩擦力下贴着滚筒内壁做圆周运动,包括了相对筒壁静止的跟随和在筒壁上滑动的跟随运动;二是颗粒在落在滚筒内的螺旋导叶板上后,在螺旋导叶板上的运动。图3给出了单茶叶颗粒在滚筒内壁上的受力及径向运动情况。

图1 茶叶杀青机

图2 茶叶茶青机滚筒

图3 滚筒径向截面茶叶受力

如图3所示,茶叶颗粒落在滚筒筒壁或螺旋导叶板上,落在导叶板上时,茶叶颗粒直接被导叶板带动运动;落在筒壁上时(以最低点1为例),在重力和摩擦力作用下,茶叶颗粒贴着滚筒内壁做圆周运动,被提升到位置3(1到2,茶叶颗粒与滚筒相对静止;从2到3,茶叶颗粒与筒壁产生滑动),此时速度为0,茶叶颗粒沿滚筒滑落,若滚筒转速足够大,茶叶颗粒被提升到位置4后做抛落运动。当茶叶颗粒运动到位置2时,易得

(1)

式中:ω0——滚筒角速度;

μ——茶叶颗粒与滚筒或导叶板间的动摩擦系数;

R——滚筒的内径;

g——重力加速度;

θ2——茶叶颗粒在位置2时的角位移。

颗粒从位置2到位置3的过程中,在切向方向上有

mat=μFN-mgsinθ(θ2<θ≤θ3)

(2)

式中:θ3——茶叶颗粒在位置3时的角位移;

θ——茶叶颗粒圆周运动的角位移;

m——单颗茶叶质量;

FN——滚筒内壁支持力;

at——茶叶颗粒切向加速度。

代入式(2)得

(3)

式中:ω——茶叶颗粒在滚筒中的角速度,rad/s。

由式(3)得

(4)

式中:c——积分常数。

茶叶颗粒在位置4与筒壁分离,此时茶叶颗粒重力的法向分力等于离心力,茶叶颗粒被抛出,有

mgcos(π-θ4)=mRω02

(5)

茶叶颗粒在位置4时的角位移

(6)

2 茶叶颗粒在导叶板上的运动分析

茶叶颗粒在滚筒底部随导叶板运动到一定高度,在导叶板上滑动后被抛出。滚筒旋转时,导叶板位置变化使茶叶受力情况发生变化。

α=arccos(sinθcosβ)

(7)

(8)

(9)

(10)

式中:α——导叶板与水平面的夹角,即OA1C1平面与XOY平面的夹角;

β——导叶板的螺旋角;

γ——直线A1P与直线A1O的夹角;

φ——直线A1P在XOY平面上的投影与X轴的夹角;

ε——直线OF1与X轴的夹角;

ds——茶叶颗粒的一个微动距离。

(a) 转动初始位置 (b) 转动后位置

设平面上的虚线为茶叶颗粒在导叶板上滑动时的实际轨迹曲线,在茶叶颗粒滑出点处实际的α0比式(7)求出的值要小,φ0比式(9)求出的要大,由于茶叶颗粒的运动状态时刻在变化,其实际角度变化关系求解比较复杂,为便于计算,近似取修正系数,经过反复试验,确定α0=0.8α,φ0=1.5φ。

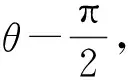

如图5所示,取滚筒和导叶板的一个微小段为研究对象,所以可将导叶板近似为平面,得到茶叶颗粒在导叶板上的运动速度情况,其中v,v′,vt,a分别为茶叶颗粒的绝对速度,茶叶颗粒在导叶板上的滑动速度,茶叶颗粒圆周运动的切线速度,茶叶颗粒沿斜面滑动的加速度。

式中:θ5——从最低点到茶叶颗粒开始在导叶板上滑动时滚筒转过的角位移;

F合——茶叶颗粒在滑动方向上的合力;

t——茶叶颗粒在导叶板上的滑动时间。

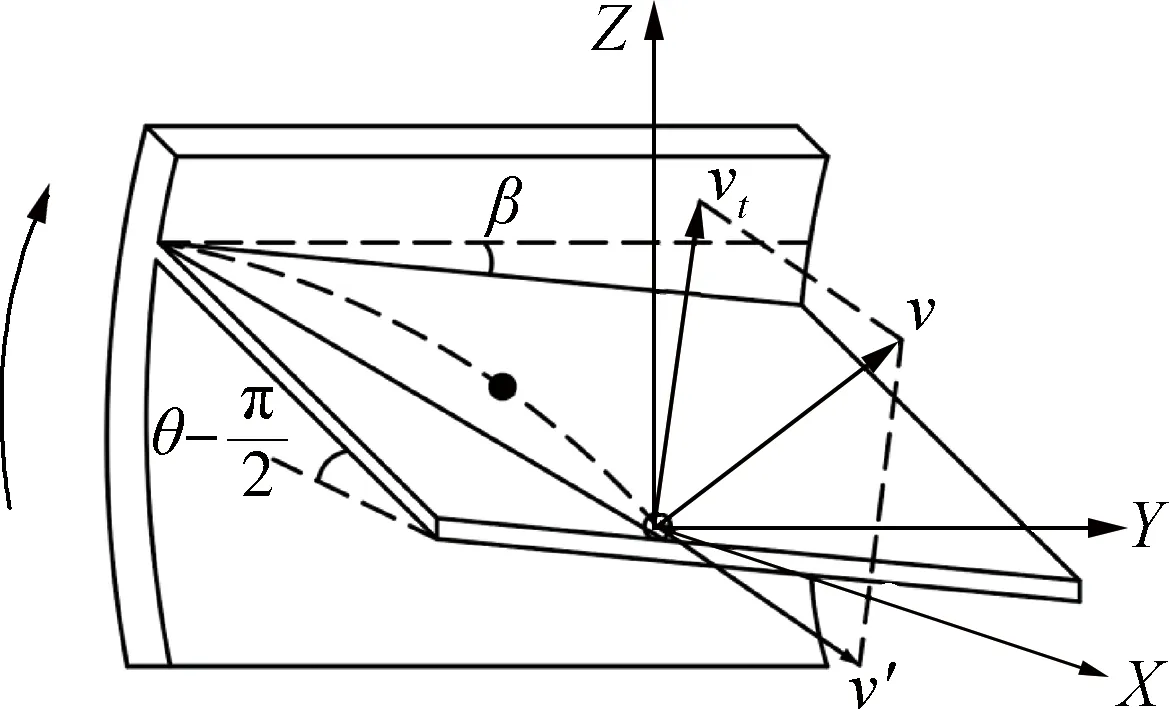

结合麦克劳林公式展开,取前两项并积分可得

(12)

茶叶颗粒在导叶板上滑动总时间

(13)

式中:θ6——茶叶颗粒从最低点到被抛出时滚筒转过的角度。

茶叶颗粒在导叶板上的滑动轨迹近似为一条直线,则导叶板高度h和茶叶颗粒在导叶板上的滑动长度S关系如式(14)所示。

h=S·cosγ

(14)

S由式(12)对时间积分求得,由式(13)、式(14)得θ6及茶叶颗粒在导叶板上滑动的总时间t1。

图5 茶叶颗粒在导叶板上的速度分析

3 颗粒速度分析

径向截面上,茶叶颗粒在导叶板上滑动阶段的轨迹曲线方程

(15)

式中:α0——茶叶颗粒滑动轨迹所近似的直线与XOY平面的夹角;

φ0——茶叶颗粒滑动轨迹所近似的直线在XOY平面上的投影与X轴夹角;

x,y,z——茶叶颗粒沿x,y,z轴的滑动距离。

径向截面上,茶叶颗粒从导叶板上抛落阶段的轨迹曲线方程

Ssinα0-Rcosθ6

(16)

轴向截面上,茶叶颗粒在导叶板上滑动阶段的轨迹曲线方程

(17)

轴向截面上,茶叶颗粒从导叶板上抛落阶段的轨迹曲线方程

(18)

4 基于EDEM的仿真试验

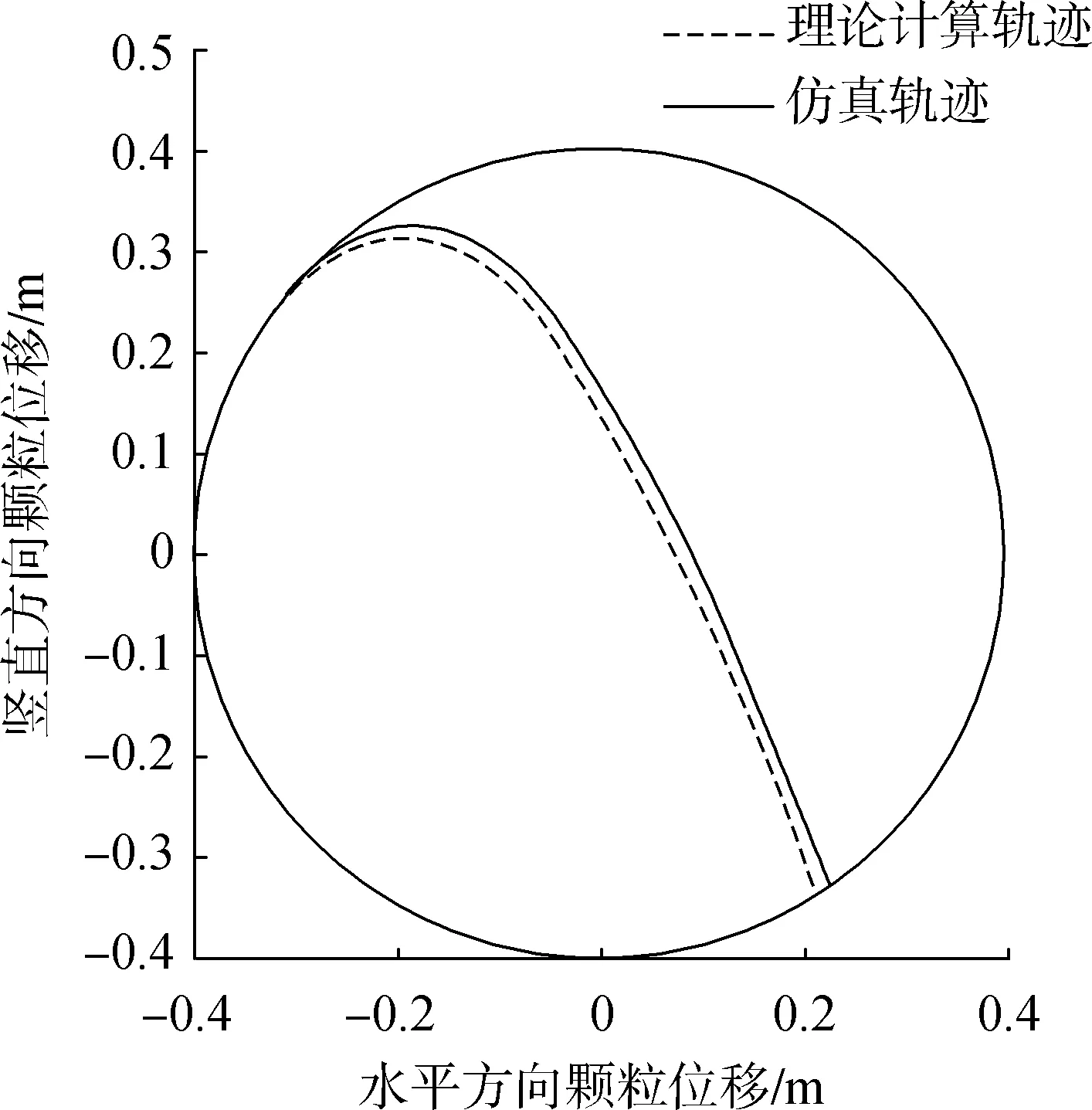

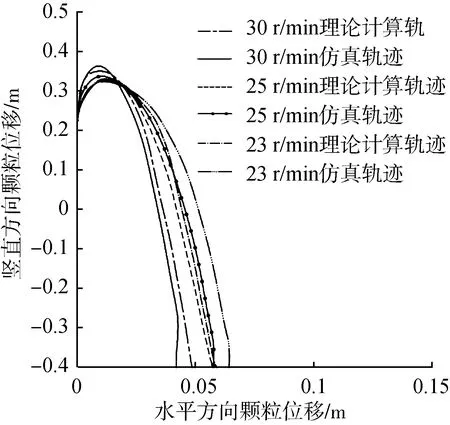

EDEM是一个多用途离散元仿真软件,可对颗粒运动进行仿真分析。分析茶叶在烘干设备的运动过程中,使用离散元素法将茶叶颗粒视为离散相,并求解每个颗粒的运动,进而分析颗粒群的运动。用半径为1 mm的球形颗粒构建茶叶颗粒模型,通过EDEM模拟单颗粒茶叶仿真所得到的颗粒运动轨迹,利用MATLAB绘制不同转速下理论计算轨迹,图6为茶叶颗粒群EDEM软件中的运动仿真情况,图7(a)为茶叶颗粒在滚筒径向截面上的运动轨迹,图7(b)是茶叶颗粒在滚筒轴向截面上的运动轨迹,图中虚线为理论计算求解的茶叶颗粒运动理论轨迹曲线,实线为EDEM得到的茶叶颗粒运动仿真轨迹,无论是在杀青机滚筒的径向截面还是轴向截面,两种轨迹在误差范围内基本吻合,从而证明了运动分析的正确性。针对不同转速时的颗粒运动情况分析表明,模型的建立在常规杀青速度下能真实反映工程要求。误差的主要来源有公式推导时候的舍入误差和模型颗粒的建模误差等。实际生产过程中,经过揉捻后的茶叶其形状多种多样,杀青机在干燥过程中,茶叶颗粒形状也时刻发生变化,本文采用圆球颗粒进行分析,产生建模误差;把颗粒在导叶板上的滑动轨迹近似看作是直线,小角度三角函数的近似值代替,在理论计算时把导叶板看作是一平面,实际仿真过程中的导叶板是一螺旋曲面。这些问题都是误差的主要来源。

图6 茶叶颗粒群运动仿真

(a) 径向截面轨迹

(b) 轴向截面轨迹

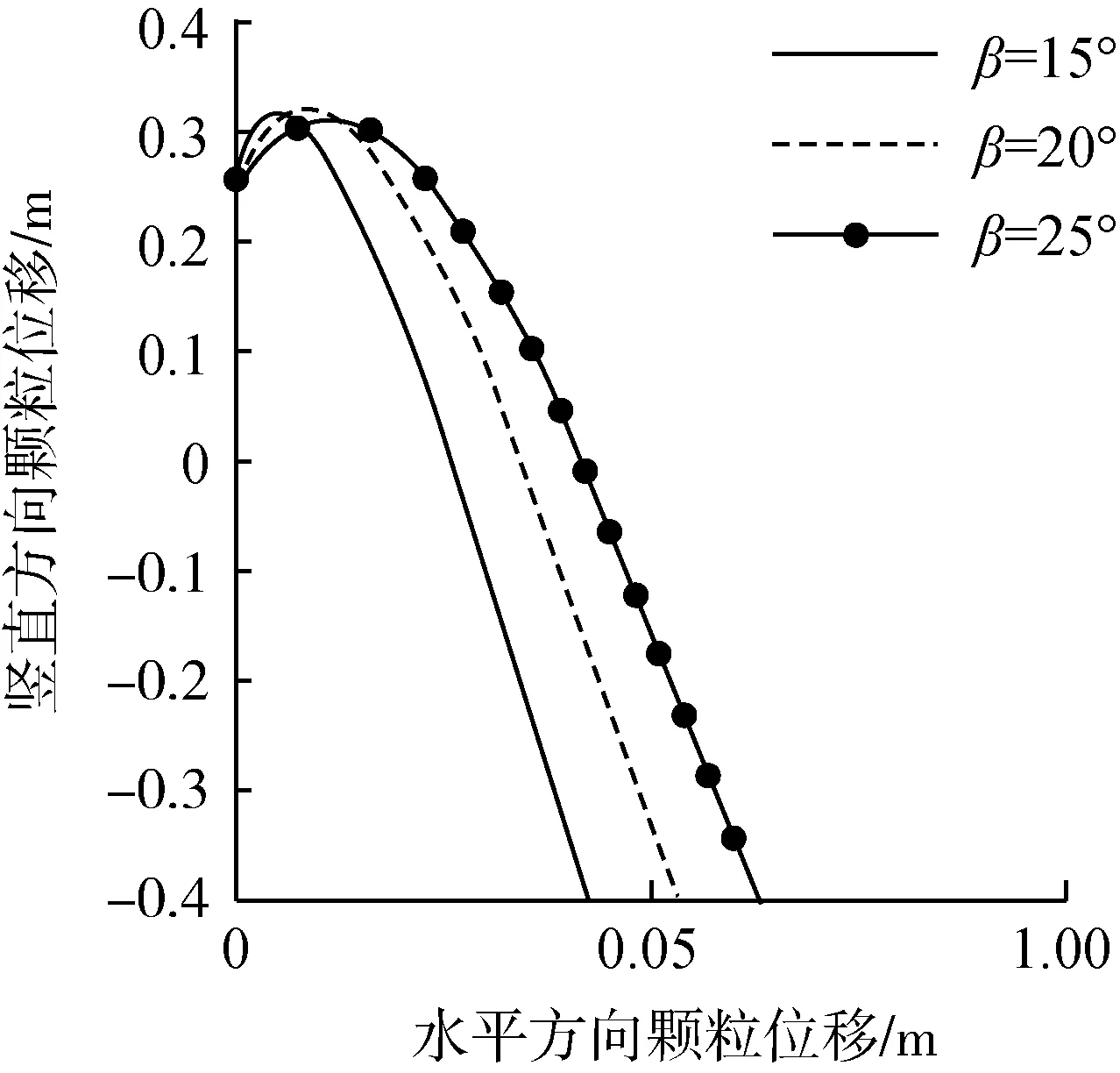

为优化设计滚筒结构,进一步研究滚筒内导叶板的螺旋角对于茶叶颗粒的运动影响。分别取导叶板的螺旋角β为15°、20°、25°时,重新建模,并进行仿真,获得了不同的导叶板螺旋角对茶叶颗粒的运动影响规律。分析结果如图8~图10所示。

其中图8是不同导叶板螺旋角下的运动轨迹分析,图9是不同导叶板螺旋角下的茶叶颗粒运动仿真的情况,图10为不同导叶板螺旋角下茶叶颗粒在轴向截面运动的情况,通过上述曲线可以看出,不同的导叶板螺旋角对茶叶颗粒运动影响较大,导叶板螺旋角角度越小,滚筒径向截面上茶叶翻滚高度和整体位移都变大,茶叶翻滚压实更激烈,有益于茶叶翻滚卷曲成形;在滚筒轴向截面上,导叶板螺旋角角度越小,茶叶一个周期内前进的距离就越小,在滚筒轴向距离固定的前提下,翻滚次数越多,茶叶卷曲成形越好。结合上述仿真分析,在茶叶杀青初期是茶叶卷曲的最关键时期,也是成形变化最快的阶段,此阶段杀青优选方案为:滚筒转速选择25 r/min,导叶板螺旋角选择15°;杀青后期,几乎脱水完成,成形变化不大,依旧采用原有工艺的滚筒转速30 r/min,或者提速到40 r/min。本研究通过仿真验证了茶叶颗粒在杀青滚筒中运动模型的科学性及可行性,进而可为茶叶杀青炒制成形的工艺参数控制及机构参数优化提供理论参考。后续将研究结构参数的轨迹影响及结构参数的优化问题。

(a) 径向截面轨迹

(b) 轴向截面轨迹

(a) β=15° (b) β=20° (c) β=25°

图10 不同导叶板螺旋角下颗粒轴向截面上的位移

5 结论

通过单质点法及微分运动理论分析了茶叶颗粒在滚筒中的运动规律,并结合EDEM模拟仿真结果进行分析,主要结论如下。

1) 针对茶叶颗粒在滚筒中运动规律建模,分别推导了茶叶在炒制过程中,茶叶颗粒在滚筒径向截面运动轨迹及在滚筒轴向截面进给的运动轨迹,仿真验证了模型的正确性,在忽略次要因素的前提下,能够正确反映茶叶颗粒在滚筒式杀青机中的运动规律。

2) 研究茶叶颗粒的运动规律可以为茶叶炒制成形的工艺参数控制及机构参数优化提供理论参考。从滚筒转速及导叶板螺旋角两个方面提出了茶叶杀青工艺的优化改进方案,基于研究结果,将绿茶炒制过程中的导叶板螺旋角调整到15°,茶叶炒制的滚筒转速调整为先25 r/min杀青,然后40 r/min成形。后续将研究滚筒其他结构参数对茶叶颗粒的轨迹影响及结构参数的优化问题。结合本文的模型可以对杀青机的核心结构参数进行优化,对茶叶制造工艺参数进行优选,进一步用于数字化智能化茶叶加工机械的研发,对于茶叶加工的技术水平有一定借鉴意义。