橡胶沥青性能指标影响因素分析

赵林肖

(河北交规院瑞志交通技术咨询有限公司 石家庄市 050000)

0 引言

随着我国汽车工业的飞速发展,国民汽车保有量逐年提升。相应地,随之产生的废旧汽车轮胎量也显著增加,黑色污染也愈趋严重。为有效消除废旧轮胎导致的黑色污染,橡胶沥青应运而生。橡胶沥青是指以橡胶粉为改性剂,掺加稳定剂等辅剂,在高温剪切(工厂化生产时为胶体磨研磨)下制备而成的高性能改性沥青,符合当今绿色施工的各项要求。研究表明,橡胶沥青具有较好的高温稳定性、低温抗裂性以及路面保黑等优良性能,也具有良好的弹性性能和温度敏感性,在各种沥青路面结构中常作为胶结料使用[1-3]。

目前对于橡胶沥青的研究较多,主要有橡胶沥青性能指标研究及橡胶沥青混合料研究[4-5],其中橡胶沥青性能指标研究仍以我国常用的三大指标等传统性能指标研究为主[6-8]。为了进一步分析橡胶沥青性能指标及相关因素影响,拟借助SHRP沥青试验体系指标(主要采用车辙因子、弯曲蠕变劲度)对各影响因素进行分析,进而为橡胶沥青的应用提供更深入的理论指导。

1 SHRP计划

SHRP(Strategic Highway Research Program)计划由美国国会于1987年批准进行,由FHWA(联邦公路局)和AASHTO(美国各州公路和运输工作者协会)共同完成,其研究成果对世界各国沥青混凝土路面、水泥混凝土路面设计产生了极为深远的影响。SHRP计划研究内容主要包括沥青、路面性能、混凝土与结构以及公路运输等四个方面的重要内容。其中沥青(此为广义沥青,SHRP计划称为胶结料)对沥青试验方法进行了开创性研究,主要研发出了DSR(动态剪切流变仪)、BBR(弯曲梁流变仪)、DDT(直接拉伸试验仪)以及RV(旋转粘度仪)等一系列试验设备。相较我国传统采用的三大指标具有与沥青使用性能相关性好、流变学理论基础好等一系列优点。

本试验采用SHRP体系指标主要选用DSR与BBR进行车辙因子与弯曲蠕变劲度两项指标测试,主要用于表征橡胶沥青高温、低温性能。

2 橡胶沥青制备

为研究不同影响因素对橡胶沥青性能的影响,首先选取初始组合材料与参数进行橡胶沥青性能指标试验:沥青选取70#基质沥青,胶粉粒径选取40目,胶粉掺量为20%,制备温度选取170~180℃。相关材料技术指标如下:

2.1 原材料性能

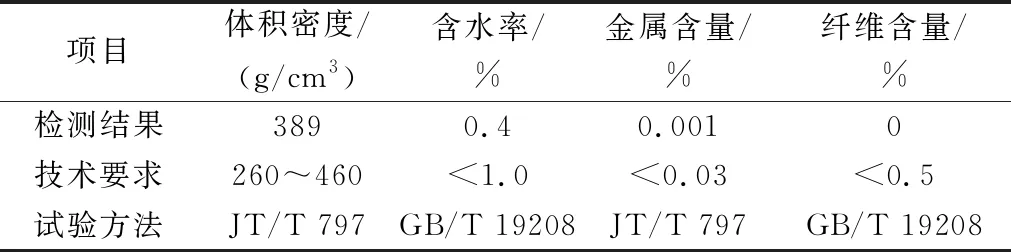

胶粉采用某材料公司生产的20~60目橡胶粉,胎源全部为900mm以上的大货车轮胎,经常温研磨工艺加工而成,橡胶粉物理化学指标见表1、表2。

表1 橡胶粉物理指标检测结果

表2 橡胶粉化学指标检测结果

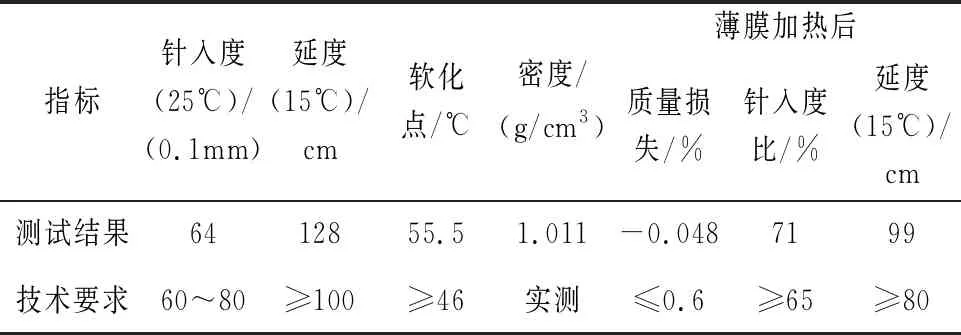

基质沥青为国创70#A级道路石油沥青,采用高速剪切搅拌的加工工艺,加工温度170~180℃,反应时间1h。

70#基质沥青相关性能指标如表3所示。

表3 基质沥青检测结果

2.2 橡胶沥青制备

橡胶沥青制备需经过熔融高速剪切以及溶胀发育两个阶段,在已有研究基础上,制定如下制备工艺进行橡胶沥青制备(试验室制备工艺):

(1)170~180℃条件下添加橡胶粉,手动搅拌15min。

(2)添加稳定剂,采用高速剪切机,在1000~3000r/min速率范围内高速剪切30min。

(3)在170~180℃温度范围内发育溶胀1h。

3 橡胶沥青性能影响分析

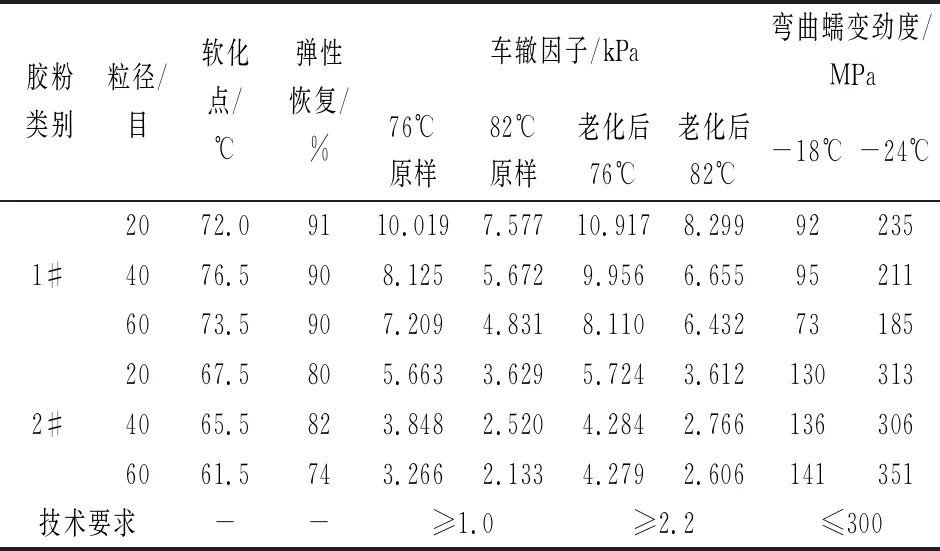

3.1 胶粉类别及粒径影响

为研究不同粒径胶粉对橡胶沥青性能的影响,选取两类来源胶粉1#和2#,分别制备成20目、40目以及60目三种胶粉,按照上述制备工艺分别制备成成品橡胶沥青。对橡胶沥青进行软化点、弹性恢复以及采用DSR进行车辙因子测试,结果如表4所示。

表4 不同粒径胶粉橡胶改性沥青性能指标

由试验结果分析可知:

(1)加入橡胶粉后,软化点大幅提升,表明沥青高温稳定性得到有效提高。这是由于胶粉与沥青之间的物理、化学作用(目前认为以物理作用为主)使得沥青内部形成网格结构,增强了沥青的高温抗变形能力。但随着胶粉粒径减小(即目数增大),1#橡胶沥青软化点先增大后减小,2#橡胶沥青软化点持续减小,表明仅就软化点而言存在最佳胶粉粒径。

水稻产地土壤样品数据统计结果显示(表3),Cd总质量分数为0.005~0.937 mg·kg-1(均值为0.14 mg·kg-1),Cd 含量超过土壤背景值(0.110 mg·kg-1),变异系数为85.7%,Cd的超标样点有252个,占总样点数的16.1%,超标率较高,表明水稻产地土壤明显受到Cd的污染。稻米样品数据统计结果显示,Cd总质量分数为 0~0.936 mg·kg-1(均值为 0.163 mg·kg-1),超标点位为294个,超标率为33.4%。

(2)整体而言,随着胶粉粒径减小,不同胶粉橡胶沥青弹性恢复性能差异较大,其中1#胶粉粒径对橡胶沥青弹性恢复影响较小,而2#胶粉当胶粉粒径达到60目时弹性恢复显著减小,表明胶粉的来源与制备工艺对橡胶沥青存在较大影响,另一方面也可表明胶粉与沥青存在配伍性。

(3)随着胶粉粒径减小,沥青车辙因子显著下降,表明沥青高温抗变形能力出现下降,这与软化点结论一致,表明橡胶沥青高温抗变形能力随着胶粉粒径减小而下降。同时也可发现,1#胶粉橡胶沥青高温稳定性优于2#胶粉橡胶沥青。

(4)比较不同粒径胶粉蠕变劲度,不同类型胶粉变化规律并不一致:1#胶粉橡胶沥青随粒径减小呈现减小规律,2#胶粉则呈现一定增长规律。但整体而言1#胶粉橡胶沥青蠕变劲度指标小于2#胶粉橡胶沥青,表明1#胶粉橡胶沥青低温开裂性能优于2#胶粉橡胶沥青。

综合分析,1#胶粉橡胶沥青性能优于2#胶粉橡胶沥青,其中20目胶粉橡胶沥青综合性能更优。但低目数(即大粒径)的胶粉易导致橡胶沥青的离析,且高温黏度更大、施工难度更大,实际使用时应结合橡胶沥青的性能与施工适用性进行综合分析进行选用。

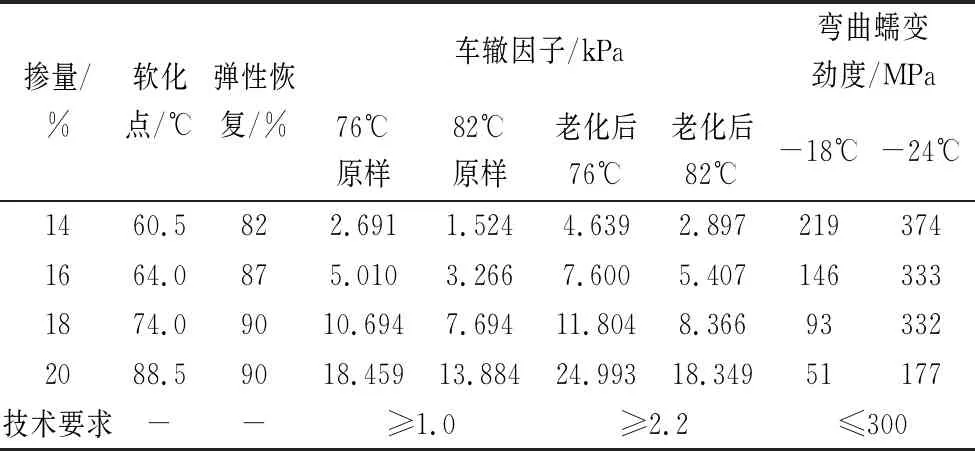

3.2 胶粉掺量影响

采用20目胶粉为基准,对不同掺量下橡胶沥青性能指标进行测试,试验结果如表5所示。

由表5分析可知:

表5 不同掺量胶粉橡胶改性沥青性能指标

(1)随着胶粉掺量提高,橡胶沥青软化点升高。这是由于胶粉掺量提高后胶粉对沥青的网格交联作用加强,同时随着胶粉掺量增大橡胶沥青的高熔点特性对沥青影响更加显著。

(2)随着胶粉掺量提高,橡胶沥青弹性恢复逐渐增大,橡胶沥青弹性变形性能得到提高,表明提高掺量对橡胶沥青抵抗变形后的恢复性能得到改善。另一方面也表明胶粉与沥青理化交联效果较佳,掺量达到20%时弹性恢复仍为90%,并未出现明显的胶粉过量导致的聚集而使弹性恢复减小现象。

(3)随着胶粉掺量提高,车辙因子显著提高、低温弯曲蠕变劲度逐渐减小,表明随着掺量增大橡胶沥青高温稳定性、低温抗裂性均得到有效改善。

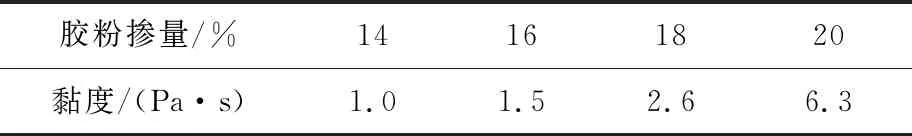

综合前述分析,在考虑橡胶沥青性能指标的同时,还需对橡胶沥青施工性能进行考量。采用1#橡胶粉橡胶沥青,选取典型加工温度180℃进行布氏黏度测试,测试结果见表6。

表6 不同掺量橡胶沥青黏度测试结果

由于黏度为沥青的重要性能指标,与其它路用指标具有一定的相关性,橡胶沥青黏度应保持在适当范围。当黏度过小时,橡胶沥青高温稳定性等性能指标将过小,改性效果不明显;但当黏度过大时,为保证施工和易性,要求必须提高作业温度,一方面会加速沥青老化降低沥青疲劳性能,另一方面也会增加拌和站燃料投放,不符合绿色施工技术要求。综合考虑,根据现有研究表明,一般要求黏度在1.5~4.0 Pa·s。综合分析,在加工工艺不变条件下,1#橡胶粉橡胶沥青最佳掺量宜为16%~18%。

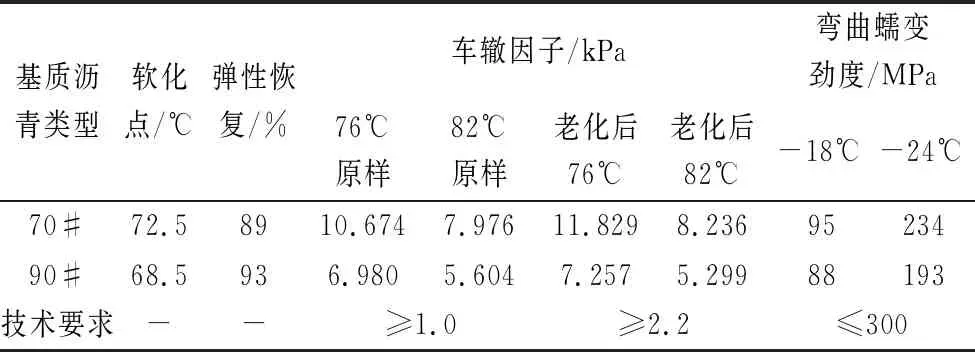

3.3 沥青标号影响

如前所分析,不同来源胶粉与沥青性能存在较大差异,推测胶粉与沥青存在配伍性选择,为此选取另一种基质沥青制备橡胶沥青进行相关性能指标分析。其中,胶粉粒径为20目、掺量为18%,加工温度为180℃,试验结果见表7。

表7 不同标号沥青橡胶改性沥青性能指标

分析可知:70#基质沥青橡胶沥青软化点、车辙因子两项指标优于90#基质沥青橡胶沥青,而弹性恢复、低温弯曲蠕变劲度两项指标则90#基质沥青橡胶沥青较优。表明标号越小沥青制备的橡胶沥青高温稳定性越好,但弹性恢复性能及低温抗裂性能相对较差。这是由于标号越大沥青针入度越大,对应沥青稠度越小,高温条件下抵抗变形性能较差,而低温条件下自愈性能更佳,具备更好的低温抗裂能力。

4 结论

基于传统指标及SHRP试验体系指标,分别研究了胶粉类别及粒径、掺量以及沥青标号等影响因素对橡胶沥青性能的影响。得出如下结论:

(1)1#胶粉橡胶沥青性能优于2#胶粉橡胶沥青,20目胶粉橡胶沥青综合性能更优。

(2)随着胶粉掺量提高,车辙因子显著提高、低温弯曲蠕变劲度逐渐减小,表明随着掺量增大橡胶沥青高温稳定性、低温抗裂性均得到有效改善。

(3)沥青标号提高,高温稳定性降低、低温抗裂性能增强。橡胶沥青应用时,应结合使用环境进行具体分析。