声波透射法检测灌注桩常见缺陷类型的分析探讨

张红亮

(中交第一航务工程勘察设计院有限公司,天津 300220)

引言

随着工程建设规模的不断扩大,大直径超长灌注桩基础应用越来越广泛。桩基础属于隐蔽工程,对基桩施工质量的检测越来越受到重视,其中桩身完整性检测是其中至关重要的一个方面。桩身完整性检测采用的方法主要有低应变法、钻芯法、声波透射法等。其中声波透射法具有诸多优点:检测全面,检测范围涵盖整个桩身;检测结果直观、可靠;不受桩长、桩径的限制,检测快捷方便等。基于上述优点,声波透射法的应用非常普遍,尤其是对于大直径或长度较长的混凝土灌注桩,只能通过桩身预埋声测管采用声波透射法进行桩身完整性检测,判定桩身缺陷位置、范围和程度。

桩身混凝土缺陷类型主要包括混凝离析、夹泥、空洞等。根据现行规范标准,声波透射法仅能根据声学参数异常,判断桩身存在缺陷,但无法确定缺陷类型,这给缺陷的评估及修复带来不便,本文通过以往的工程案例,将声学参数异常与通过取芯验证后的混凝土缺陷类型进行对比,总结出常见缺陷类型相应的声学参数异常规律。为类似检测项目提供参考建议。

1 声波透射法原理

灌注桩浇筑前,根据桩径在钢筋笼上提前布设符合规范要求数量的声测管,声测管沿钢筋笼内侧以对称形状分布(图1)。检测前,选择合适的换能器,换能器的谐振频率越高,对缺陷的分辨率越高,但高频波在混凝土中衰减的越快,有效测距越小。检测时在声测管内注满清水,并将声波发射和接收换能器分别放到声测管中,由发射换能器发射声波,声波穿过检测断面内的桩身混凝土,通过接收到的声波信号判读出超声波穿过待测混凝土的声时,根据声测管的间距,计算出声速;根据接收到的声波波幅以及频率等声学参数,计算出接收波的能量参数。

当桩身混凝土存在缺陷时,超声脉冲信号在传播过程中会发生绕射、折射、多次反射等,导致不同的吸收衰减,使接收到的声波信号在桩身混凝土中传播的时间、振动幅度、波形及主频等声学参数发生畸变。通过分析接收到信号就可以判断出桩身混凝土的完整性及缺陷信息。

图1 中:H0为测点的位置深度(m);Lp为声测管外壁间的距离即测距(mm);Ln为测点间距(mm)。

声波透射法检测的依据有《建筑基桩检测技术规范》、《水运工程地基基础检测技术规程》、《水运工程基桩试验检测技术规范》《公路工程基桩检测技术规程》等行业规范,缺陷判定依据主要有“概率法”和“PSD 判据法”。

2 常规缺陷与声学参数异常对比分析

声波在两个声测管之间的桩身混凝土中传播时,遇到桩身混凝土缺陷,例如蜂窝、空洞、混凝土离析、夹泥等,声波将发生衰减,部分声波需要绕过缺陷传播产生漫射现象,这样声波传播时间增长,波速降低,波幅减小,接收波形产生畸变。由于不同缺陷引起的波形变化不同,根据声学参数可以初步判定缺陷类型。

2.1 蜂窝、空洞

混凝土浇筑后产生蜂窝、空洞的主要因为包括:混凝土和易性差,混凝土浇筑后局部水泥砂浆少,粗骨料密集形成蜂窝;在灌注桩上部桩身有时因为混凝土浇筑导管提升严重滞后或提升过程中速度过快,在浇筑导管位置形成空洞或蜂窝;气泡密集的桩身混凝土,即便没有形成空洞,但气泡分布较集中,造成混凝土不密实,强度降低。

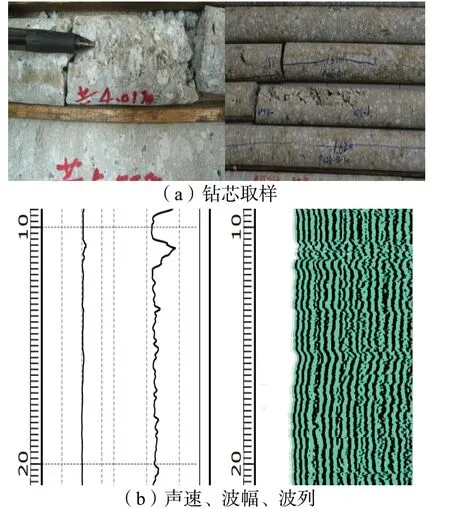

在声波透射法检测时,混凝土内的蜂窝、空洞对声波传播速度的影响并不明显。但可以使声波能量明显削弱,接收波振幅明显降低。这类缺陷特征的钻芯照片及相应的声学参数见图2 所示。

图2 钻芯取样照片及波列

2.2 混凝土离析

灌注桩容易发生混凝土离析,离析是指粗骨料与水泥浆分离,形成粗骨料和水泥浆分别相对集中的区域,直接导致混凝土强度下降。产生离析的原因主要包括:一种是桩身混凝土本身质量问题,由于混凝土配合比不合理或者混凝土生产运输过程中出现问题,都会使得浇筑前混凝土本身产生离析;二是灌注混凝土过程中,导管埋深不够,导致上覆水与混凝土不断搅动混合,导致离析;三是由于土层中的超孔隙水压力对尚未初凝的混凝土进行渗透,沿桩身向水压力较小的桩顶方向移动,造成桩身上部混凝土离析。

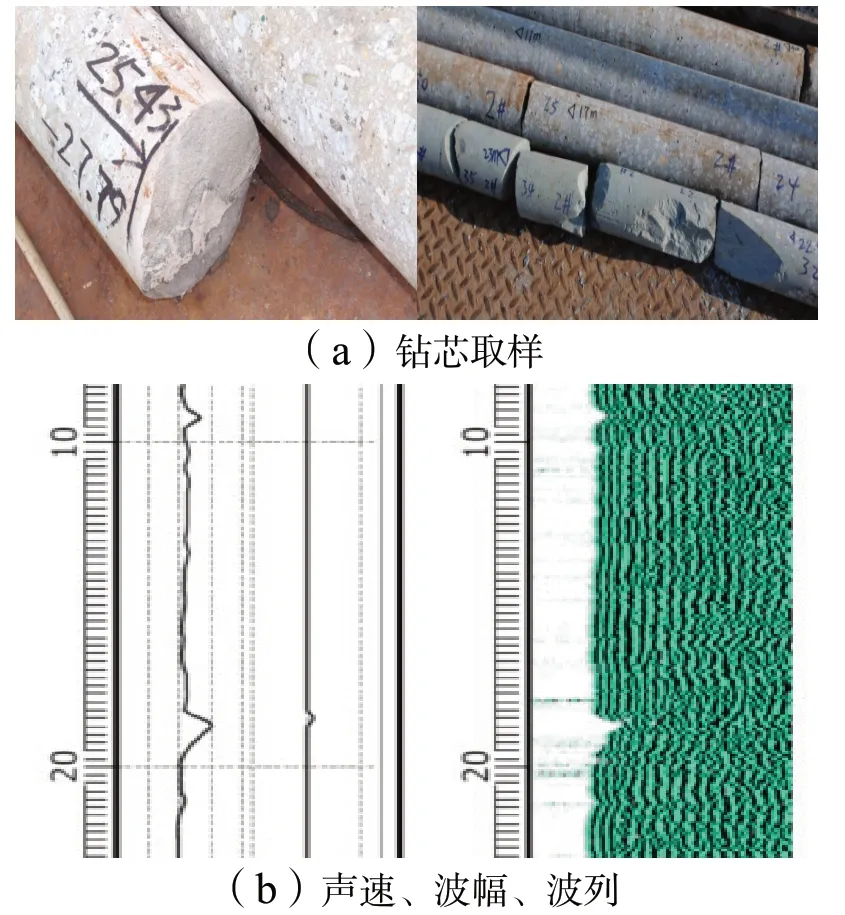

对于混凝土离析部位粗骨料较少而以水泥砂浆为主的地方,声波透射法检测到的波速值下降比较明显。由于粗骨料少,声波被反射散射少的缘故,导致振幅测值不但不下降,有时还会高于附近测值。而对于粗骨料多而水泥砂浆少的地方则相反,由于声波在粗骨料中传播速度更高,往往形成这些部位声速测值变化不明显,有时反而有所提高。同样由于混凝土中主要以粗骨料为主,声学界面多,加剧了对声波的反射和散射,削弱了声波信号,使得接收信号振幅下降明显。这类缺陷特征的钻芯照片及相应的声学参数见图3 所示。

图3 钻芯取样照片及波列

2.3 夹泥

在混凝土浇筑过程中,由于导管密封不严密或破损使泥浆或水进入,导致导管中的泥浆与混凝土浇筑在桩身里,导致夹泥的出现。另外一种情况是土层的原因,浇筑过程中塌孔或孔壁土层掉落的泥土在混在混凝土中造成夹泥。还有可能是由于钢筋笼或声测管卡住上返的泥块,造成局部夹泥。

对于夹泥的桩身混凝土,接收波的声速与振幅均会下降,下降多少则与缺陷的严重程度有关。如果是局部的泥团,并未完全包裹声测管,尤其是并未在两根声测管的测线上,则下降的程度并不大。如果泥团完全包裹在声测管四周,或泥团体积较大,严重阻碍了声波的传播,整体波形畸变更加严重,声速与振幅下降程度较大,对声波振幅的影响更为明显。夹泥较多或全断面为泥团时,形成断桩,无法接收声波信号,信号缺失。这类缺陷特征的钻芯照片及相应的声学参数见图4 所示。

图4 钻芯取样夹泥照片及波列

2.4 桩底沉渣

桩底沉渣主要是两方面原因,一种是灌注桩成孔过程中未清理到标准要求,一种是浇筑混凝土前孔壁塌落造成孔底沉渣超标。

桩底沉渣本身是松散不密实的堆积体,其本身声波传播速度就很低,对声波的衰减也非常剧烈,所以只要是桩底沉渣过厚,声速和振幅也会剧烈下降,接收波的波形会严重畸变,严重时信号缺失。通常在桩底出现这种情况多数是由于沉渣过厚所引起。信号与夹泥情况类似。

2.5 桩顶浮浆

对于桩顶部分,由于浇筑不到位即未达到设计标高,致使桩顶混凝土为泥砂与水泥浆的混合物,或者是桩头凿除时未完全清除浮浆,导致桩头混凝土不满足质量要求。

桩顶浮浆对声波信号的影响比较直观,声速和振幅都会明显下降。区别于桩身夹泥情况,声速和振幅下降往往是缓变,当缺陷严重时,信号缺失。该类型缺陷验证无需采用钻芯法,直接凿除桩顶浮浆直至新鲜混凝土面层,通过观察即可判断是否还存在缺陷。

3 结语

利用声波透射法进行灌注桩桩身质量检测,灌注桩桩身混凝土的质量情况能在声波透射法波形图上准确地反映出来。进一步区分缺陷类型则需综合分析判断,必要时采取钻芯法进行验证,但当缺陷范围并非全断面存在时,钻孔位置处混凝土芯样未必能够反映出缺陷。根据声波透射法的声学参数异常情况,可以初步判断缺陷类型,主要判断关系总结如下:

1)蜂窝、空洞:混凝土内气泡或空洞、蜂窝不会明显降低声速,但声波能量明显衰减、振幅降低明显。

2)混凝土离析:主要以砂浆为主,粗骨料很少的桩身截面,声速明显降低、声波能量不会衰减或稍有加强,振幅不变或略有提高。

3)夹泥:局部夹泥时,该检测断面、声速、振幅均明显降低;夹泥较多或全断面为泥团时,形成断桩,无法接收声波信号,信号缺失。

4)桩底沉渣:与夹泥信号基本一致,桩底出现该情况,一般为桩底沉渣引起。

5)桩顶浮浆:声速、振幅均明显降低,但是一个缓变过程,缺陷严重时,信号缺失。