浅层直排式真空预压软基处理工艺

左志刚,张 哲,相如昕,李伟昊,董 浩,刘 蜜

(交通运输部天津水运工程科学研究所,天津水运工程勘察设计院有限公司,天津 300456)

引言

直排式真空预压工艺通过滤管与塑料排水板直接相连取代砂垫层作为水平排水通道,可有效减少真空传递损耗,近些年来在我国沿海陆域形成项目中得到广泛应用[1-3]。滨州港某陆域形成项目在临岸区域吹填形成陆域85 万m2,软基处理深度约19 m,需借助塑料排水板桩机将排水板插入软泥深处。但新近吹填土含水量大,强度低,不能满足塑料排水板桩机的承载力需求。经研究,工程采用浅层直排式真空预压与深层真空预压相结合的方式进行处理。即先采用浅层直排式真空预压工艺对表层 4 m 软土进行处理,旨在提高表层4 m 土体的强度,使其满足塑料排水板桩机的承载力需求。随后在深层真空预压阶段借助塑料排水板桩机将塑料排水板插入软泥深处对软泥进行处理,提高整体软土强度[4-6]。

本文主要结合该工程浅层直排式真空预压阶段的工艺及主要控制参数进行介绍,旨在为类似工程提供参考。经本工程实例验证,基于本工程采用的浅层直排式真空预压工艺及主要控制参数:膜下真空压力不小于60 kPa,正式抽真空时间为45 天,排水板间距0.8 m,人工插打排水板对表层4 m 土体进行处理等,可满足深层真空预压机械设备进场的承载力需求。

1 工程概况

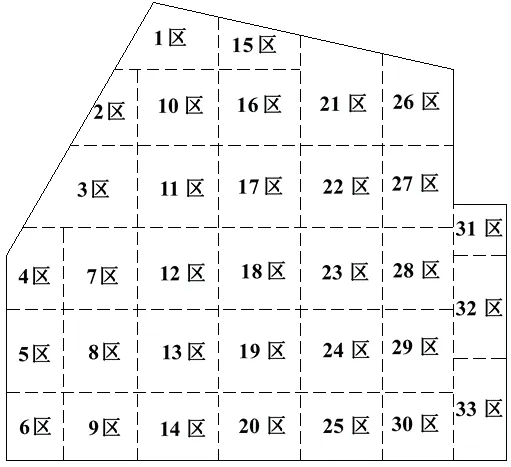

现场结合地形将吹填区划分为33 个分区,详见图1。方便起见,文章选取第19 分区进行分析。

图1 处理区分区

第19 分区表层4 m 土体情况如表1 所示,吹填土表层0~2 m 深度为流泥,含水率在80 %以上,2~4 m 深度为淤泥,含水率在70 %以上,两层土抗剪强度均小于2 kPa,无法满足塑料排水板桩机的承载力需求。

表1 表层4m 土层情况

2 浅层直排式真空预压工艺

2.1 工艺流程

主要工艺流程:施工准备—铺设工作垫层—插打塑料排水板、安装滤管—铺设密封膜—连接抽真空设备—抽气—监测—停泵卸载,浅层真空预压断面见图2。

图2 浅层真空预压断面

2.2 施工准备

吹填区铺设工作垫层之前用水泵将吹填区内的余水排出,根据吹填分区的面积和数量备好土工织物、密封膜、荆笆、真空泵、塑料排水板、滤管。所有产品入场前应提供产品合格证书并达到设计要求后方可采用。

2.3 铺设工作垫层

工作垫层包括一层200 g/m2编织布、两层荆笆、一层300 g/m2无纺土工布。吹填区地表余水排出后,先铺设一层200 g/m2编织布。编织布每块面积1 000 m2,人工搬运至吹填区内进行铺设,两块编织布之间在现场采用手工缝线机缝合,搭接宽度不小于100 mm,采用双线缝合。铺设时,现场用矩形塑料泡沫板作为临时施工通道。编织布铺设完成后,铺设两层荆笆,荆笆之间应紧密结合,不得有较大空隙,铺设完第一层,检查无过大空隙后再均匀铺设第二层。荆笆铺设完成后,在其上铺设一层300 g/m2无纺土工布,土工布每块面积1 000 m2,人工搬运至吹填区内,两块土工布之间在现场采用手工缝线机缝合,搭接宽度不小于100 mm,采用双线缝合。

2.4 插打塑料排水板、铺设滤管

浅层直排式真空预压软基处理深度4 m,排水板间距0.8 m,正方形布置,排水板板位在现场按照网格尺寸0.8 m×0.8 m 进行放样、结点处用手摇喷漆做好标记。每个板位塑料排水板长度为4.7 m,其中入土长度4 m,外露长度0.7 m,塑料排水板外露部分绑扎至滤管,旨在真空抽气阶段将塑料排水板内水体渗入滤管内。

因吹填区土体承载力差,无法满足机械设备的进场需求,塑料排水板采用人工插打。经现场研究,使用自制插杆插打塑料排水板,插杆下端设有“卡板槽”,用于固定塑料排水板,插杆上部安设“手柄”方便人工发力(图3)。

图3 插杆大样

插打塑料排水板时先将塑料排水板底部用沥青密封,并将沾有沥青的一端穿入插杆的“卡板槽”内,手握插杆“手柄”将塑料排水板插入软泥中。插打排水板时按照由内到外的顺序逐排插打,排水板形成孔洞的区域,用砂料填满。塑料排水板的回带长度不得超过 500 mm,平面位置允许偏差为±100 mm,剪断塑料排水板时,外露长度允许偏差为:+150 mm,-50 mm。

滤管采用直径40 mm 软式波纹管,由工厂集中生产,管体打孔并外包透水滤布后,成卷运到工地。滤管每排间距1.6 m。滤管拐角处或续接处采用二通、三通、四通等构件进行连接,构件套入滤管的长度不小于100 mm,用尼龙绳绑紧。滤管铺设完成后,按照每两排塑料排水板绑扎至二者之间滤管的方式进行绑扎,绑扎时将塑料排水板缠绕过滤管后用土工布包裹后用塑料绳绑紧,防止流泥淤堵塑料排水板。

2.5 铺设密封膜

密封膜铺设前,铺设一层300 g/m2无纺土工布用于保护密封膜,土工布每块面积1 000 m2,人工搬运至吹填区内,现场采用手工缝线机缝合,搭接宽度不小于100 mm,采用双线缝合。密封膜采用两层聚氯乙烯薄膜,密封膜在工厂热合一次成型。铺设密封膜时,密切关注风向变化,应顺下风向进行铺设,且风力不大于6 级,密封膜应松弛铺设,每端留富裕长度4 m。压膜沟处密封膜应踩入软泥中至少1 m,用于密封。

2.6 连接抽真空设备

将出膜管一端与滤管连接好,另一端与真空泵连接。真空泵按照台/1 000 m2的密度进行布置。真空泵的功率不小于7.5 kW,扬程不小于26.0 m,安装后的真空泵应能形成不小于96 kPa 的真空压力。

2.7 抽气

正式抽气前先试抽气,分3 批开启真空泵,每批开启1/3 数量的真空泵,每批试抽气时间为3 天。试抽气期间对密封膜的密封性进行检查,发现漏气情况及时处理。全部真空泵开启后,膜下真空压力不小于60 kPa,正式抽气时间45 天。抽气期间,密切关注场地内密封情况和真空表读数,发现有漏气情况及时进行处理。

正式抽气时间满45 天后,现场停止抽气,卸载。

2.8 监测及检测

真空抽气期间对膜下真空度进行监测,每个分区布置5 块真空表,安置于每个分区的四角和中心位置。抽气期间,膜下真空度每4 小时观察一次,发现漏气情况及时修补。在每个分区的中心位置的地面下1.3 m、2.6 m、3.9 m 处分别布设1 号、2 号、3 号孔隙水压力消散测点,用于监测孔压消散情况;同时在吹填区地表布设沉降标用于沉降观测,沉降标布置密度约为1 500 m2一个,沉降标底部铺设一层200 g/m2无纺土工布保护密封膜。真空卸载后,对加固后的软土进行检测,检测内容为钻孔取样试验、十字板剪切试验。

3 加固效果分析

图4 为第19 分区浅层真空预压正式开始计时后的沉降曲线,正式抽气开始时沉降设定为0 m,真空卸载后,正式抽气期间沉降为418 mm。图5为第19 分区浅层真空预压正式抽气开始后的孔压消散情况,三个测点累计消散孔压分别为67.6 kPa、67.9 kPa、60.5 kPa。

从图4 可以看出,正式抽气开始的前15 天沉降较速率较大,约为20~30 mm/d。这是由于新近吹填软土含水率高,在真空负压作用下,表层4 m 软土内的水体经塑料排水板排出土体,孔隙水压力消散明显,从图5 可以看出,前15 天土体中孔隙水压力大幅度消散可以得到印证(该时间段孔压消散值约为孔压总消散值的90 %以上),孔系水压力消散后转化为有效应力,致使土体有效应力增大,土体发生沉降。

图4 第19 分区沉降曲线

图5 第19 分区孔压消散曲线

从第15 天开始,沉降速率显著下降,沉降曲线趋于平缓,这是由于经过一段时间抽真空后,表层4 m 土体中水分大部分已经排出,土体孔隙水压力消散幅度下降(从第15 天以后孔压消散曲线趋于平缓可以印证),土体有效应力增加数值较小、沉降速率减小。

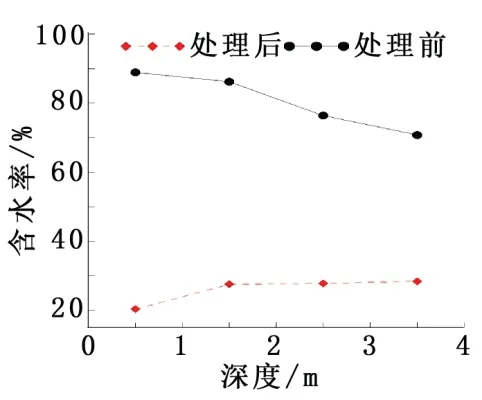

真空卸载后,对加固后的软土进行检测,测定其含水率与抗剪强度。浅层真空预压前后土体含水率和抗剪强度的变化见图6 和图7。

图6 第19 分区加固前后含水率对比

图7 第19 分区加固前后抗剪强度对比

从图6 可知,表层4 m 土体含水率下降至30 %以下,其中地表下0~1 m 处下降幅度达70 %。从图7 可知,浅层真空预压加固后,土体抗剪强度大幅度提升,增加幅度约400 %~600 %。可见,浅层软基处理后表层4 m 土质明显改善,经现场验证,达到了深层真空预压机械设备的承载力需求。

4 结语

1)当需处理的软泥含水量高、强度低、厚度大时,可先采用浅层直排式真空预压方法使软泥表层形成初步承载力,为后续深层真空预压的开展提供支持。

2)基于本工程采用的浅层直排式真空预压工艺及主要控制参数:膜下真空压力不小于60 kPa,正式抽真空时间为45 天,排水板间距0.8 m,对表层4 m 土体进行处理等,可以较好的提高软泥表层强度,可为类似工程提供借鉴。