露天矿山运输路面泡沫抑尘剂的配方优选及性能试验研究*

刘家进,邬长福,陈祖云,黄志胜

(1.江西理工大学 资源与环境工程学院,江西 赣州 341000;2.江西省矿冶环境污染控制重点实验室,江西 赣州 341000)

0 引言

当前我国非煤矿山多为露天开采,且运输路面多为土碎石临时路面。露天矿一般多位于距路面5 m处,其空气含尘浓度可高达750~800 mg/m3,是职业卫生标准的800倍左右,其中露天矿山运输过程中产生的粉尘约占全矿产尘的70%~90%。严重威胁作业人员的身心健康[1]。据统计,2018年中国共新增各类职业病23 497例,其中尘肺病占总数的82.85%[2];2019年中国共新增各类职业病19 428例,尘肺病占总数的81.83%[3]。

解决路面扬尘的传统方法为洒水抑尘,但耗水量大、对微细粉尘的抑制效率低。当气温在0 ℃以下时,运输路面易冻结;当气温较高时,水分易蒸发,有效抑尘时间短,且重复洒水易加重路面风化程度,不利于露天矿山的物资运输,扬尘进一步加剧。粘结型化学抑尘剂的粘结性和高温抗蒸发性较好,但难以降解,且吸湿性较差;凝聚型化学抑尘剂具有良好的吸水性,但具有一定的浸蚀性;复合型化学抑尘剂的抑尘性能较全面,但研发的成本较高,且制备难度大[4]。因此,为降低成本并提高抑尘效果,研制现实可行的抑尘剂是解决路面扬尘问题的关键。

泡沫抑尘剂作为新型抑尘剂,以高效的除尘效率而得到广泛研究。具有以下优势:作用时间长,对微米级的粉尘具有良好的抑制效果,增大泡沫捕尘面积。然而大多数研究针对煤矿粉尘[5-9],对露天非煤矿山运输路面扬尘的研究与应用较少。在查阅文献和已做试验的基础上[10-15],本文选择泡沫抑尘剂的配制与性能研究,研究成果可为泡沫抑尘剂的配制以及降低扬尘浓度提供理论基础和技术指导,对于降低扬尘对人体的伤害、保护生态环境有着重要的实际意义。

1 扬尘的基本性质表征

1.1 尘样的收集与整理

对某露天矿山的运输道路现场采用蛇形采样法。共设6个采样点,采样时清扫附近2 m2的表层土样。采用XZM-100型振动磨样机选择转速为710 r/min,振动3 min,用200目的分样筛筛选,置于干燥箱中干燥11 h,密封备用。采用光谱仪测定扬尘中Fe,S,Si等元素的含量。具体结果如表1所示。

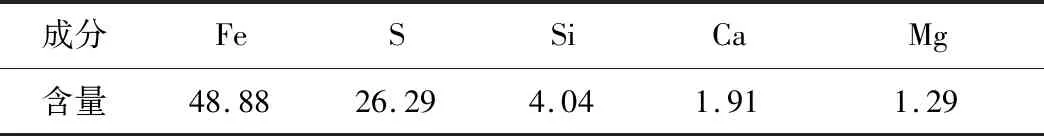

表1 扬尘的主要元素组成Table 1 Main elemental composition of dust %

1.2 表征测试结果与分析

由表1可看出:运输道路扬尘中含量相对较高的元素分别是Fe,S,Si。这些元素通常以FeO,Fe2O3,SiO2的形式存在,其中SiO2粉尘颗粒不溶于水,是矽肺病的致病粉尘。对于此类难溶于水的粉尘,传统的洒水难以有效降低扬尘浓度。

2 泡沫抑尘剂的配方优选

根据扬尘的性质,抑尘剂须具有保水性、粘结性、润湿性和对细微粉尘有效等原则,从众多抑尘剂单体中选取0.1%烷基糖苷(APG)、0.6%烷基硫酸钠(K12)、0.3%月桂酸钠、0.4%烷基磺酸钠(SDBS)、0.4%聚丙烯酰胺(PAM)、0.3%烷基苯磺酸钠(LAS)溶液6种抑尘剂单体。

2.1 起泡剂配比优选

2.1.1 选择适宜起泡剂

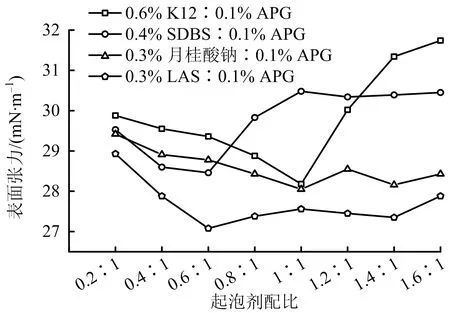

以0.1%APG溶液为质量标准,0.6%K12溶液、0.4%SDBS,0.3%月桂酸钠、0.3%LAS均按照0.2,0.4,0.6,0.8,1.0,1.2,1.4,1.6的配比与0.1%APG溶液混合,检测各质量分数起泡剂溶液的表面张力,试验结果如图1所示。

图1 不同起泡剂的表面张力Fig.1 Surface tension of different foaming agents

由图1可知,起泡剂的表面张力随着复配比例的增大先减小后增大,最后趋于平衡。从整体来看,0.6%K12与0.1%APG复配溶液的表面张力最大,起泡效果最好时的比例为1∶1。为深入确定二者的最佳配比,进一步缩小检测范围。

2.1.2 确定起泡剂添加质量比例

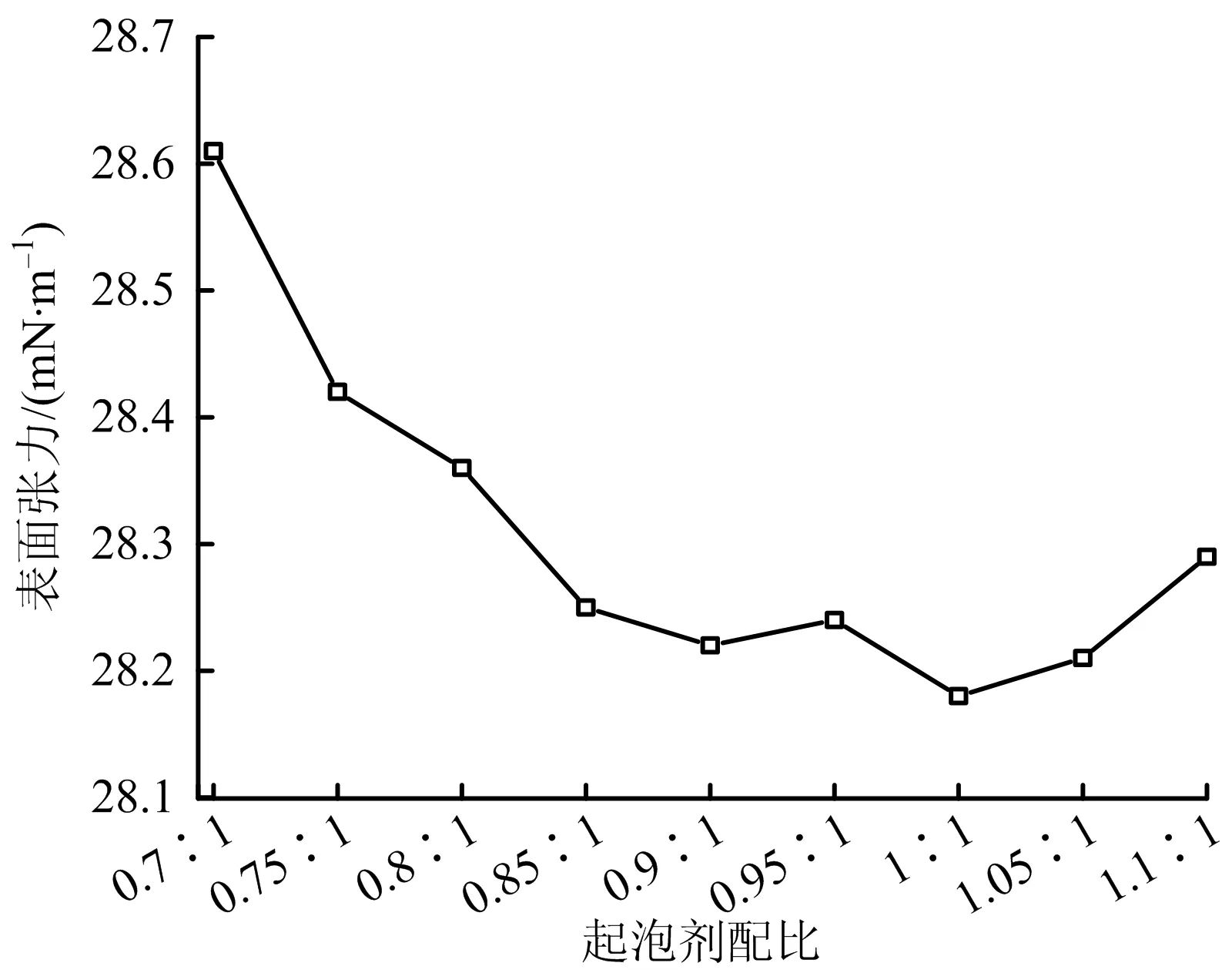

以0.1%APG溶液为质量基准,缩小检测范围,检测复配比例为0.7∶1~1.1∶1时的表面张力,其结果如图2所示。

图2 起泡剂K12的表面张力Fig.2 Surface tension of foaming agent K12

由图2可知,0.6%K12与0.1%APG复配后,在1∶1时达到最低,但与配比为1.05∶1时相近,因此,确定m(0.6%K12)∶m(0.1%APG)为1∶1和1.05∶1,待后续研究进一步确定。

2.2 稳泡剂配比优选

2.2.1 选择适宜的稳泡剂

为检验0.4%的PAM溶液作为稳泡剂的性能,进行2组对比试验,1组为空白组,另1组添加配制的0.4%的PAM溶液,记录0~3 h时的泡沫体积,结果如图3所示。

图3 泡沫体积与时间变化的关系Fig.3 Relationship between foam volume and time change

由图3可知,对比未添加稳泡剂,可观察到添加稳泡剂后:不同起泡剂的起泡性能虽无明显变化,但泡沫体积的消散程度变得更加稳定,且3 h后的泡沫体积有较大程度的增加,说明稳泡剂有效改善了泡沫的稳定性。其中APG与K12复配溶液的泡沫稳定性能最佳。

2.2.2 确定稳泡剂添加质量比例

在2.2.1节确定的APG和K12溶液的基础上,添加0.4%PAM溶液,检测不同配比下溶液的表面张力,其结果如图4所示。

图4 稳泡剂PAM的表面张力Fig.4 Surface tension of foam stabilizer PAM

由图4可知,配比在0.1∶1~0.6∶1区间,溶液的表面张力持续减小;在0.6∶1~0.8∶1区间,表面张力较低。因此,为深入确定最佳配比,选取配比为0.6∶1~0.8∶1,在试验中进一步进行优选。

2.2.3 泡沫稳定性测试

以2.1节确定的复配起泡剂比例为质量基准,按0.6∶1,0.7∶1,0.8∶1的比例加入质量分数为0.4%的阴离子稳泡剂PAM溶液,检测各溶液泡沫的稳定性,结果如表2和图5所示。

图5 抑尘剂泡沫体积检测Fig.5 Foam volume test of dust suppressant

由表2可以看出,泡沫稳定性随着时间的增长均逐渐下降。对比未添加稳泡剂PAM溶液3 h的泡沫稳定性为46.30%,添加稳泡剂PAM溶液后3 h的泡沫稳定性最低为66.67%,提高了43.99%以上。4 h后的泡沫稳定性与3 h的稳定性变化不大,最低为64.71%。比较稳泡剂PAM不同添加量时4 h后的泡沫稳定性,当0.6%K12∶0.1%APG=1∶1时,0.4%PAM的配比为0.7,其泡沫稳定性为78.05%;当0.6%K12∶0.1%APG=1.05∶1时,0.4%PAM的配比为0.6,其泡沫稳定性为83.33%,泡沫稳定性均为最高。故选择试剂配比为m(0.6%K12)∶m(0.1%APG)∶m(0.4%PAM)=1∶1∶0.7和1.05∶1∶0.6。

表2 不同配比的PAM的泡沫稳定性Table 2 Foam stability of PAM with different ratios

2.3 润湿剂配比优选

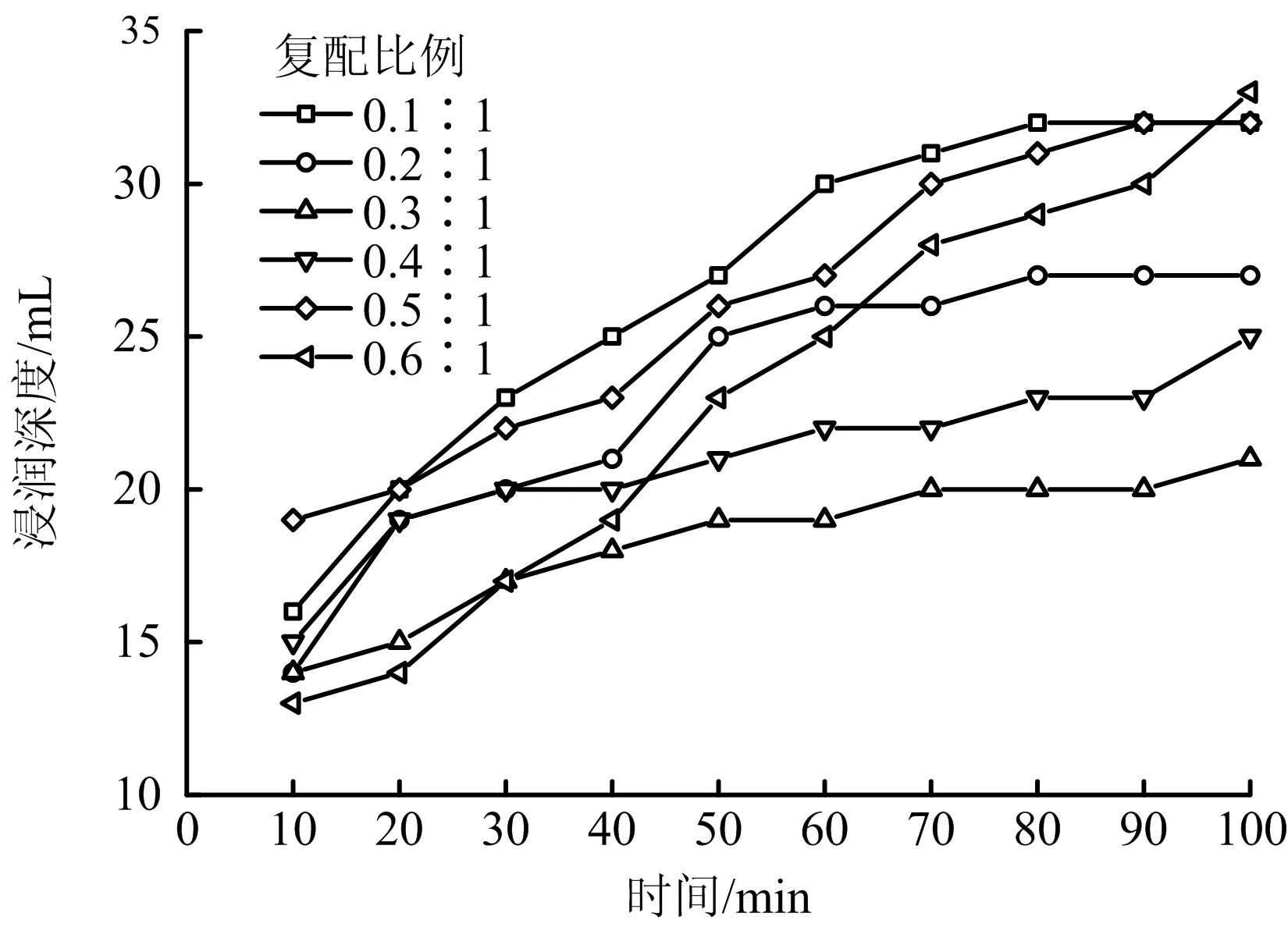

以0.1%APG溶液质量为基准,加入配比为0.1∶1~0.6∶1的润湿剂0.3%LAS溶液,测试加入不同配比LAS后溶液的润湿性能,如图6所示。

图6 不同配比润湿剂对粉尘样品的接触角及渗透试验Fig.6 Experiments on contact angle and infiltration of wetting agent with different ratios on dust sample

2.3.1 接触角与渗透性试验

如图6(a)所示,用克吕士DSA100卓越型接触角测量仪测量不同配比的润湿剂溶液与粉体样品的接触角,每种试剂测量3次取平均值,结果见表3。

表3 粉尘样品的平均接触角Table 3 Average contact angle of dust sample

由表3可知,润湿剂与粉体样品的接触角较小,说明其润湿性能较好,当m(0.3%LAS)∶m(0.1%APG)为0.1∶1时,平均接触角最小为19.4°。

如图6(b),图6(c)所示,根据不同配比润湿剂渗透试验,得到103 min内各配比的润湿剂对粉尘的浸润深度,润湿剂对粉尘的浸润深度与时间的关系如图7所示。

图7 润湿剂LAS浸润深度与时间的关系Fig.7 Relationship between infiltration depth of wetting agent LAS and time

2.3.2 确定润湿剂的最佳配比

由图7可看出,在20 min内,复配比例0.5∶1的渗透效果最好,0.1∶1其次,但二者相差较小。随着时间的延长,复配比例0.1∶1的浸润深度只略小于0.6∶1,但远大于其他比例。基于润湿性能和成本综合考虑,选择该泡沫抑尘剂溶液中润湿剂的配比为m(0.3%LAS)∶m(0.1%APG)=0.1∶1。

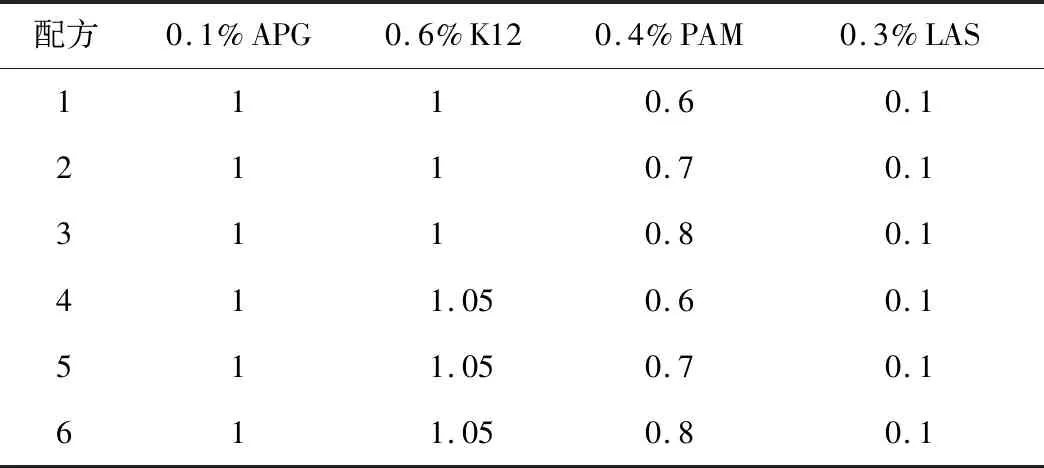

2.4 抑尘剂优选配方确定

综上所述,优选出了6种泡沫抑尘剂复配配方,配方见表4。6个配方中,配方2与配方4的泡沫稳定性较好,故本文试验初步选定的复配泡沫抑尘剂配方为配方2与配方4,待后续研究进一步确定最佳配方。

表4 泡沫抑尘剂的配方Table 4 Formulations of foam dust suppressant

3 泡沫抑尘剂性能测定

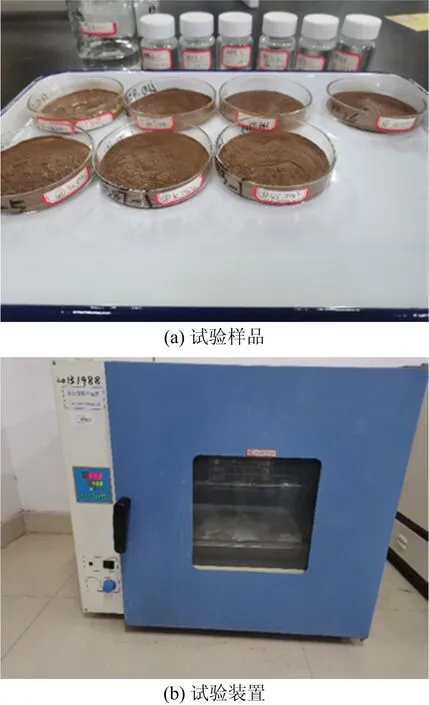

为确定最佳配方,将泡沫抑尘剂溶液喷洒在粉尘样品上,检测保水性、抗压强度、抗风蚀性、现场测试抑尘效率,并测试泡沫抑尘剂溶液的pH值。保水性试验样品及装置如图8所示。

图8 保水性试验样品及装置Fig.8 Test samples and device of water retention

3.1 试验部分

3.1.1 保水性试验

如图8所示,分别称取10 g已干燥的尘样置于7个培养皿中,再分别加入1组2 g的去离子水和6组2 g配制的抑尘剂。放入干燥箱中干燥40 h,设定温度为25,40 ℃,每间隔5 h称取尘样的质量,记录数据并计算得出尘样的含水率,试验结果如图9所示。

图9 保水性试验Fig.9 Water retention tests

3.1.2 抗风蚀性试验

为检测泡沫各抑尘剂配方喷洒过后的粉尘抗风蚀性能,在7个培养皿中加入同等分量的尘样,分别喷洒等量的去离子水、6个配方的抑尘剂溶液,将其完全干燥后,模拟室外大风环境,进行8 h持续吹风。经测试风速分别为9.2,14 m/s。通过称重,计算出粉尘的损失率,具体结果见表5。

表5 不同风速下的粉尘损失率Table 5 Dust loss rates under different wind speeds

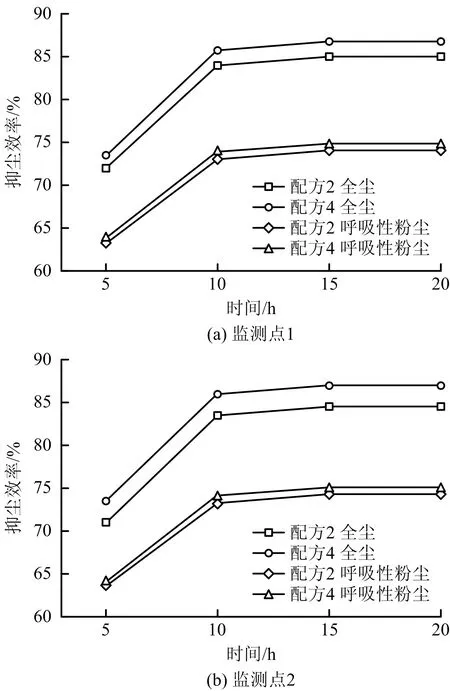

3.1.3 抑尘效率试验

为验证泡沫抑尘剂的抑尘效果,选择某露天矿山运输道路某路段,喷洒研制出的配方2与配方4泡沫抑尘剂。为最大程度检测抑尘效果,在道路的交汇路段设置2个监测点,采用CCZ-1000型测量仪对呼吸性粉尘和全尘的浓度进行测定。具体步骤如下:

1)将泡沫抑尘剂原料试剂与水混合,缓慢、少量多次放入APG试剂,在放料的同时进行搅拌,搅拌机在搅拌时保持45°倾斜,待原料溶解后再加大投放。

2)PAM在与水接触后易出现结团现象,需持续搅拌20 min。将配置好的配方泡沫抑尘剂溶液用水泵抽至洒水车车厢内,进行现场喷洒。

3.2 结果分析

3.2.1 保水性试验结果与分析

由图9结果可以看出:对比喷洒去离子水后的粉尘的保水率,喷洒了抑尘剂的粉尘的保水率得到明显提高,且有效保水时间更长。在30 h内保水率减小的较快,在30~40 h内减小的趋势有所改善。对比不同配方的保水率:25 ℃时保水率最高的为配方4的35.41%,其次为配方2的34.53%;40 ℃时保水率最高的为配方4的23.06%,其次为配方2的22.47%。综上所述,保水率最高的是配方4,其次是配方2。

3.2.2 抗风蚀性试验结果与分析

由表5可得出,本试验配制的6种泡沫抑尘剂均可在粉尘表面形成一层坚硬的固化层,有较好的抗风蚀性能,在9.2 m/s风速下风蚀率为0,在风速14 m/s条件下(相当于7级自然风),风蚀率为17.3%~17.5%,能有效抵抗风蚀作用。6个样品中,粉尘损失率最低的为配方4,其次为配方2。因此,配方4的抗风蚀性优于配方2。

3.2.3 抑尘效率试验结果与分析

监测点的粉尘抑尘效率如图10所示。

图10 粉尘的抑尘效率Fig.10 Dust suppression efficiencies of dust

针对全尘的抑尘效率:配方2在2个监测点的抑尘效率分别约为85.02%,84.52%;配方4在2个监测点的抑尘效率分别约为86.73%,87.11%。

针对呼吸性粉尘的抑尘效率:配方2在2个监测点的抑尘效率分别约为74.1%,74.33%;配方4在2个监测点的抑尘效率分别约为74.9%,75.26%。

对于全尘和呼吸性粉尘,配方4的抑尘效率均大于配方2。因此,最优泡沫抑尘剂配方为配方4,其配比为m(0.6%K12)∶m(0.1%APG)∶m(0.4%PAM)∶m(0.3%LAS)=1.05∶1∶0.6∶0.1。

3.3 pH值测试

选用PHS-3E型pH计分别对工业水样和各配方的抑尘剂溶液进行pH测量。25℃时矿区工业水的pH值为7.14,将6个采样点的尘样和工业水混合的样品搅拌均匀,当粉尘沉淀后,在溶液顶部测量pH值,结果表明:样品的pH值为7.33,呈弱碱性。

配方1~6的pH值分别为:7.44,7.43,7.42,7.49,7.47,7.39,可以看出抑尘剂的pH值呈弱碱性接近中性,故配制出的泡沫抑尘剂溶液对矿区环境及土壤的影响较小,符合绿色环保的要求。

4 结论

1)通过对运输路面粉尘的基本性质分析,得出矿区水土呈弱碱性,粉尘样品中主要元素是Fe,S,Si,难溶于水且对人体健康有较强危害。

2)根据已做的试验选用0.1%APG作为主剂、0.6%K12作为复配起泡剂,加入0.4%PAM溶液作为稳泡剂,0.3%LAS溶液作为润湿剂。通过表面张力测试和起泡性检测,确定以0.1%APG为质量基准,确定0.6%K12的质量配比为1,1.05;通过稳泡性试验,确定稳泡剂0.4%PAM的质量配比为0.6,0.7,0.8;通过接触角和渗透性试验,确定润湿剂0.3%LAS的质量配比为0.1。以上共确定6个泡沫抑尘剂配方,其中配方2与配方4的起泡性与泡沫稳定性较好。

3)喷洒配方泡沫抑尘剂后的粉尘样品保水性较好,粉尘表面能够长时间保持湿润状态,能够有效地抵抗外界扰动所造成的壳体损坏和自然风的风蚀作用。其中,配方4泡沫抑尘剂的性质与性能最佳,配方2其次。

4)抑尘效率的现场测试表明:无论是对于全尘还是呼吸性粉尘的抑尘效率,配方4都优于配方2。结合上述试验最终选用配方4:m(0.6%K12)∶m(0.1%APG)∶m(0.4%PAM)∶m(0.3%LAS)=1.05∶1∶0.6∶0.1。pH值为7.49,对环境影响较小,符合绿色环保的要求。