大功率机车水冷永磁直驱牵引电机研制

周立安,晏才松,余 超,李会兰,刘苛扬

(中车株洲电机有限公司, 株洲 412001)

0 引 言

目前国内外大功率机车驱动系统一般采用齿轮箱结合异步牵引电动机作为标准的驱动解决方案。该技术遇到了发展瓶颈,其存在的效率低、传动复杂、维护困难、噪声高、漏油等问题,一直无法得到彻底解决,严重制约了大功率机车驱动系统向高效率、小型化、轻量化、高可靠性及免维护等方向发展。而直接驱动是取消齿轮传动装置,将牵引电机与车轴直接机械耦合驱动车辆轮对,其结构更加紧凑,传动效率更高,解决了齿轮箱油带来的环境污染,减少了维护成本,是继交流传动技术替代直流传动技术后又一新的重大技术跨越,成为下一代大功率机车驱动系统的发展方向和各国竞相研究的技术热点[1]。

与异步牵引电动机相比,永磁牵引电机利用磁钢产生主磁通,定子不需要吸收电网无功电流从而减少了绕组铜耗,转子也没有铜耗,在保持异步牵引电动机优异性能的同时,还兼具了四大优势:一是永磁牵引电机效率曲线更符合机车牵引工况波动大的实际运行状况,可满足节能需求,低速、轻载工况节能更显著;二是可以更灵活地选择多极方案,在转向架有限安装空间和质量允许条件下实现直接驱动成为可能,从而简化传动装置,提高传动效率;三是更容易采用全封闭结构,实现低噪音、免维护;四是同等功率下永磁牵引电机较异步牵引电机体积小,质量轻,外形尺寸更适应转向架狭小空间设备布置需求。因此永磁牵引电机符合机车驱动系统的技术发展趋势,可以为机车运行提供一种性能更优和全寿命周期成本更低的驱动模式,具有广阔的发展和市场应用前景。

目前国内外永磁牵引系统在城轨车辆和高速动车组领域已进入应用推广阶段,德国Siemens公司在机车领域也开展了永磁直驱样机试制和线路考核研究,而国内在该领域技术的研究尚处于起步阶段。机车大功率永磁电机由于受质量和体积严格限制,以及大冲击、大起动转矩、严酷环境等不利因素叠加影响,技术研究要求门槛高,其显著的技术优势被国外作为前沿技术对他国进行了严密的技术封锁。我国轨道交通产业经过了引进-消化-吸收-再创新后,整体装备技术已达到世界先进水平,但大功率机车水冷永磁直驱牵引电机技术的研究仍处于空白,开展相关研究可提高我国在大功率机车驱动系统领域的自主研发能力和核心竞争力,打破国外核心技术垄断,推动我国大功率机车产品动力驱动模式的升级换代和技术创新[2-3]。

本文结合大功率机车对牵引电机的技术要求,就如何设计适用于大功率机车永磁直驱牵引电机进行了研究,首先就我公司研制的大功率机车水冷永磁直驱牵引电机(以下简称牵引电机)设计难点进行了剖析,再对匹配、电磁、冷却及轻量化设计等关键技术进行了说明,最后通过试验结果验证了设计的合理性、准确性和可行性。

1 技术要求

1.1 机车牵引制动特性曲线

1.2 变频器对牵引电机要求

图1 机车牵引制动特性曲线

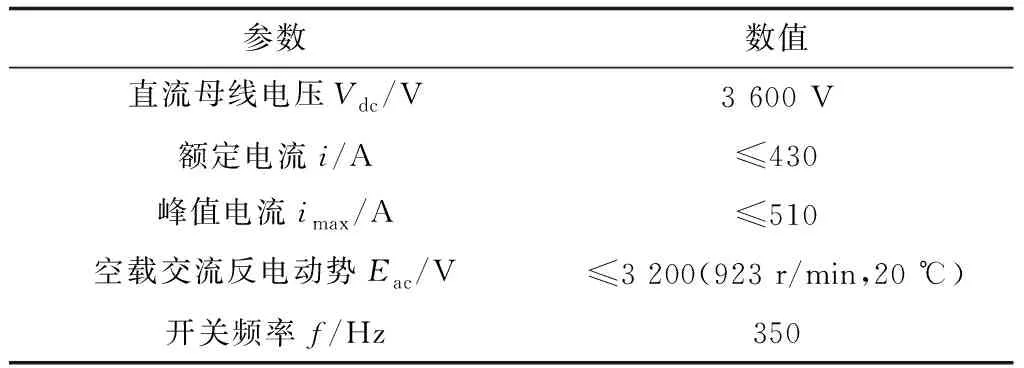

表1 变频器对牵引电机要求

1.3 牵引电机安装空间

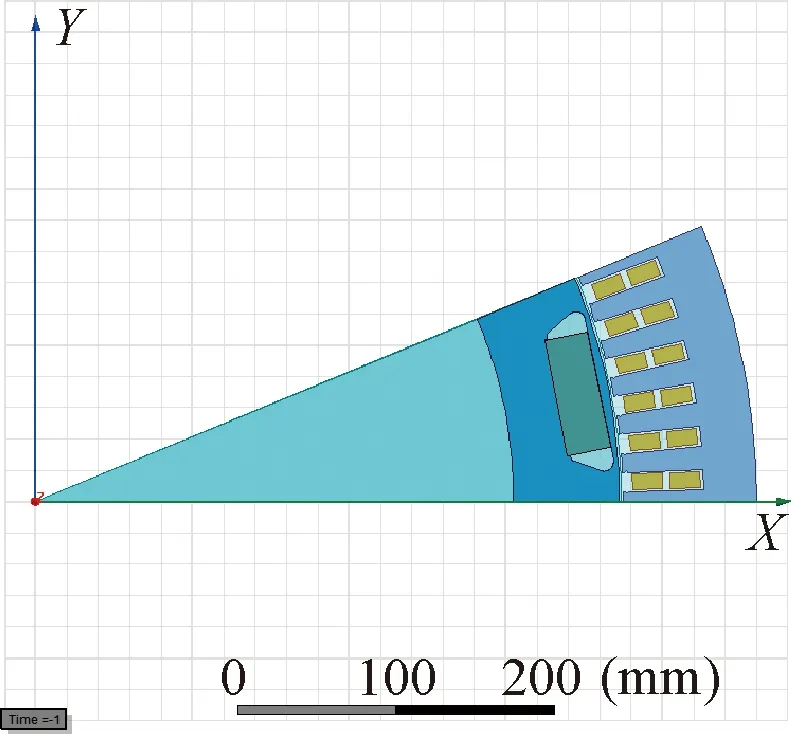

图2 牵引电机安装空间

1.4 环境条件

a)海拔高度不超过2 500 m,环境温度-40 ℃~40 ℃,进水口温度65 ℃;

b)相对湿度不大于95%;

c)能适应风、沙、雨、雪等极端天气。

1.5 牵引电机关键技术要求

表2 牵引电机主要技术参数

2 设计难点

2.1 系统匹配设计

变频器功率器件和已有的异步牵引电机IGBT保持一致,受制于其电流、耐压能力和开关频率峰值限值,不能按永磁电机的特点进行最优设计,同时受到整车特性、驱动单元等边界条件约束,这给牵引电机与系统的匹配设计带来诸多技术难点。

2.2 热管理难题

牵引电机由于永磁体吸附空气中的灰尘及铁屑而采用全封闭结构,入口水温高达65 ℃,散热条件较差;低速永磁直驱牵引电机铜耗占比远高于常规永磁电机,低开关频率变频器负载带来许多的谐波;同时系统设计受到冷却系统方案的制约,这些都给牵引电机的温升控制带来较大的困难。

2.3 小型化、轻量化要求高

在整车牵引制动特性一致情况下,传统驱动方式异步牵引电机质量为2 350 kg,齿轮箱传动比为3.87,安装空间为Φ840 mm×900 mm,冷却采用开启强迫通风结构。本牵引电机外形尺寸只有异步牵引电机外形尺寸的1.51倍,但转矩是异步牵引电机的3.97倍(传动效率0.975,传动比3.87),其转矩密度提高了2倍以上。同时,牵引电机受全封闭冷却结构、悬挂安装、大扭矩及振动冲击运行工况等因素制约,给牵引电机的小型化、轻量化的设计带来了很大挑战。

3 关键技术

3.1 系统匹配设计

3.1.1 牵引电机主要尺寸确定

从机车牵引传动系统角度而言,牵引电机转矩T和转速n可用以下式表示:

(1)

(2)

式中:F为机车每个轮对牵引力;VL为机车运行速度;DL为轮对轮径;η为机械传动效率(直驱时为1);i为传动比(直驱时为1);T为电机转矩;n为电机转速。

从牵引电机自身角度而言其转矩T公式为:

(3)

式中:P为电机输出功率;n为电机转速;a′p为计算极弧系数;KNm为气隙磁场的波形系数;Kdp为定子绕组系数;L为电机定子铁心计算长度;A为定子线负荷;D为定子铁心内径;Bδ为气隙磁密。

由式(1)~式(3)可知,牵引电机转矩T与轮对轮径DL成正比,与定子铁心内径D二次方成正比,电机转速与轮对轮径DL成反比,对转矩密度要求高的牵引电机而言,轮径越大越利于其方案设计,在满足机车运行界限和传动系统安装要求前提下,应尽量争取最大的外形轮廓尺寸。除此之外,应充分利用永磁电机多极特点,充分利用机座内腔,定子内圆有效体积D2L越大,转矩发挥能力越强,质量越容易控制[4-5]。

3.1.2 磁路结构选取

内置式结构坚固、抗去磁能力强、凸极率高、弱磁范围广,可以充分利用磁阻转矩,提高转矩密度,需要从电机的角度解决反动势对系统的影响;表贴式结构可实现更多的极数且其结构更容易实现电机的轻量化,但其工艺复杂、反电动势高、需要更高频率的功率器件抑制电机谐波,由于只有永磁转矩,需要更高的空载反动势提高转矩密度,只能从系统和控制策略的角度解决高反电动势带来的不利影响。由于本项目受制于控制器功率器件输出能力限制,从式(4)可知如果采用表贴式方案,无法满足功率输出需求,故只能选择内置式磁路结构。

电机电磁功率Pem公式如下:

Pem=ΩTem=(ω/p)p(ψdiq-ψqid)=

ω[ψfiq+(Ld-Lq)idiq]=

e0iq+(Xd-Xq)idiq

(4)

式中:Pem为电磁功率;Ω为转子机械角速度;Tem为电磁转矩;ω为电角速度;p为极对数;ψd为直轴磁链;ψq为交轴磁链;ψf为永磁体产生的磁链;iq为交轴电流;id为直轴电流;Ld为直轴电感;Lq为交轴电感;e0为空载反电动势;Xd为直轴同步电抗;Xq为交轴同步电抗[5]。

3.1.3 冷却方式的选取

一般大功率机车异步牵引电机采用开启式强迫通风冷却结构,散热条件好。永磁牵引电机为了保证永磁体工作环境的清洁,采用全封闭结构,散热条件较差,通常有机壳水冷、机壳强迫通风及转轴自带风扇3种冷却方式。由于永磁直驱牵引电机工作在低速大转矩区间,定子绕组铜耗占比远高于常规永磁电机,从式(5)、式(6)可知增强电机散热能力及降低绝缘热阻有利于电机温升的控制,采用转轴自带风扇或强迫通风冷却方式已不能满足其散热需求,全封闭机壳强迫水冷是比较理想的选择。强迫水冷不但有较大的表面传热系数,且冷却能力相对空气而言受海拔高度影响小,对运行地域、风沙恶劣环境及站间距适应能力较强。

对流传热的基本计算式是牛顿冷却公式:

Φ=hAΔt

(5)

式中:Φ为散热量;h为表面传热系数;A为散热面积;Δt为被冷却物体与冷却介质温差。自解对流时空气表面传热系数取值1~10 W/(m2·K),强制对流时空气表面传热系数取值20~100 W/(m2·K),强制对流时水表面传热系数取值1 000~1 500 W/(m2·K)[6]。

定子绕组铜与铁心之间的绝缘热阻RCF:

(6)

式中:δCF为铜铁之间的总厚度;λCF为合成热导率;ACF为绝缘和铁心接触面积[7]。

3.1.4 悬挂及传动方式

大功率机车牵引电机传动及悬挂有两种方式,一种为抱轴式悬挂、齿轮传动,另一种为弹性架悬、六连杆空心轴柔性传动,为了减轻牵引电机振动,便于其结构的轻量化设计,选用弹性悬挂及柔性传动方式。

3.2 电磁设计

在充分考虑变频器输出能力、安装空间、冷却条件及水套机座散热能力基础上,保证起动转矩所需峰值电流及额定转矩所需额定电流满足变频器输出限制要求、峰值功率在最高转速下满功率发挥能力的前提下,合理选取关键电磁参数,平衡好高效率、轻量化、高起动转矩与低起动电流等因素间的矛盾,严格控制铜耗和有效材料质量,改善牵引电机对非正弦波电源谐波抑制能力,降低转矩脉动,使牵引电机的温升、效率、质量等指标满足技术要求[5,8]。

3.2.1 极数

电机极数越高,线圈端部尺寸越短,定子轭部越短,机座内腔空间利用越充分,定子内圆有效体积D2L越大,转矩发挥能力越强,轻量化越容易实现,综合考虑转矩、效率、质量及变频器开关频率等因素,选择极数为16极。

3.2.2 气隙

为更好地适应低开关频率变频器供电电源和振动冲击运行工况,应适当增加气隙长度,抑制谐波损耗、减小杂散损耗和降低转矩脉动,提高牵引电机装配工艺性、可靠性和运行稳定性。

3.2.3 定子

综合考虑传动方式、悬挂及散热能力,牵引电机选择外定子(内转子)结构。定子采用200级耐电晕绝缘结构、开口槽成型绕组,极相组取整数槽,定子斜一个齿距,合理选择定子内径、匝数及铁心长等参数,采用场路结合的方法进行优化设计,优化反电动势波形,改善变频器谐波带来的不利影响,降低齿槽转矩,严格控制定子铜耗使定子绕组温升满足材料允许的安全限值。

3.2.4 转子

永磁体采用高磁能积和耐温性能好的稀土材料,利于降低电机体积和转子冲片应力,提高磁钢高温工况的可靠性。转子选取一字形磁路拓扑结构,在利用空载反电动势产生电磁转矩的基础上,充分发挥电机磁阻转矩,降低峰值电流,提高过载能力,尽可能增大转子内径实现转子的轻量化。

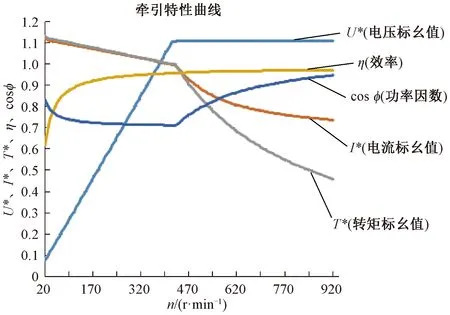

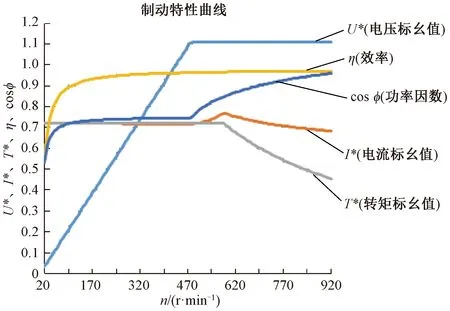

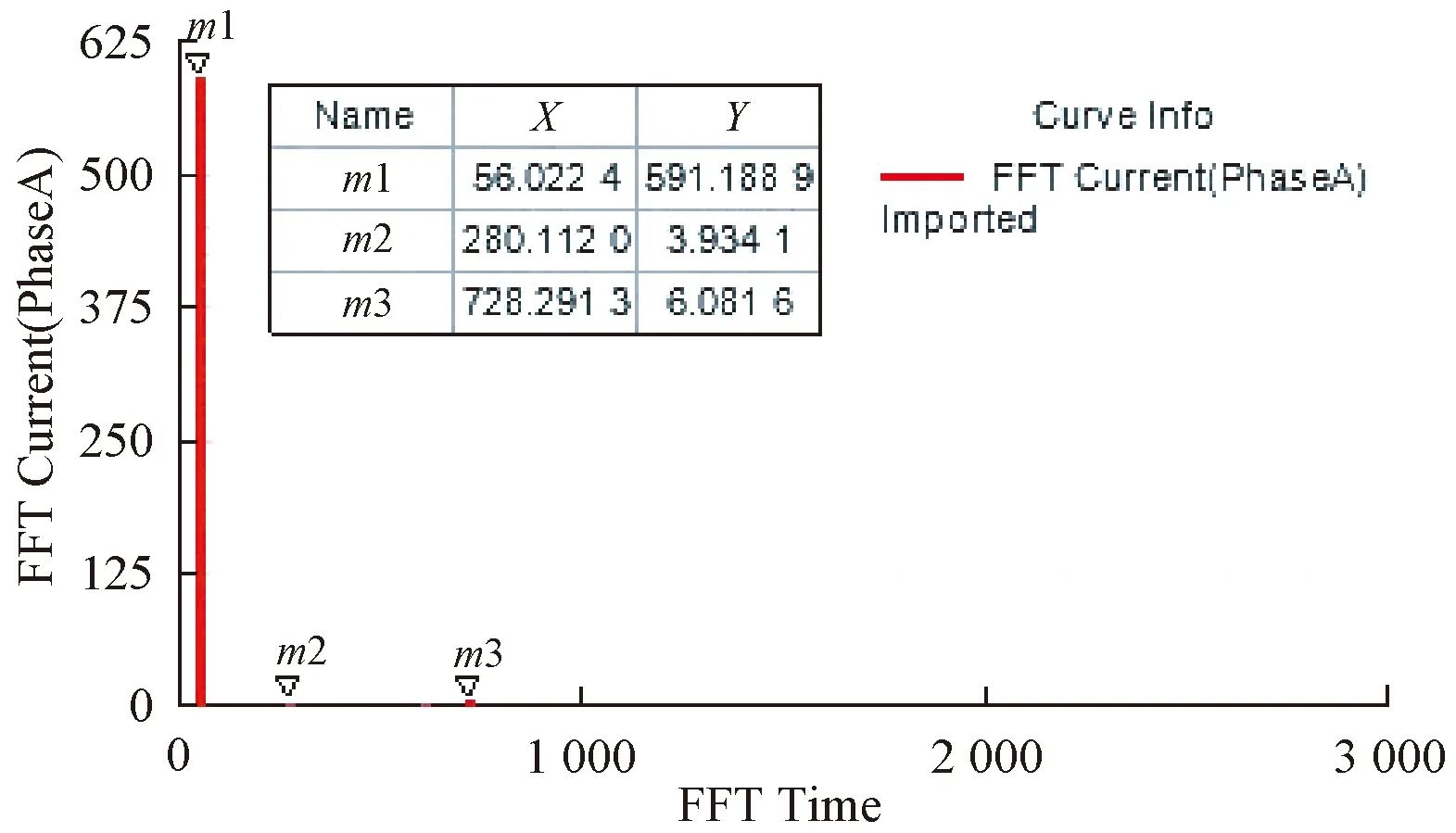

图3为电机的有限元模型;图4、图5分别为电机的牵引性能和制动性能计算结果;图6、图7分别为电机额定电流及其傅里叶分析计算结果;图8、图9分别为电机空载线反电动势及其傅里叶分析计算结果。

图3 电机有限元模型

图4 电机额定牵引性能

图5 电机制动性能

图6 电机额定电流波形

图7 电机额定电流傅里叶分析图

图8 空载线反电动势波形

图9 空载线反电动势傅里叶分析图

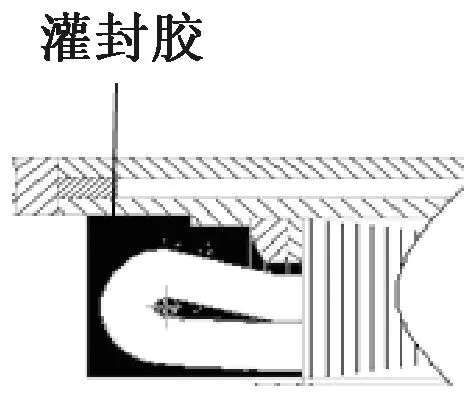

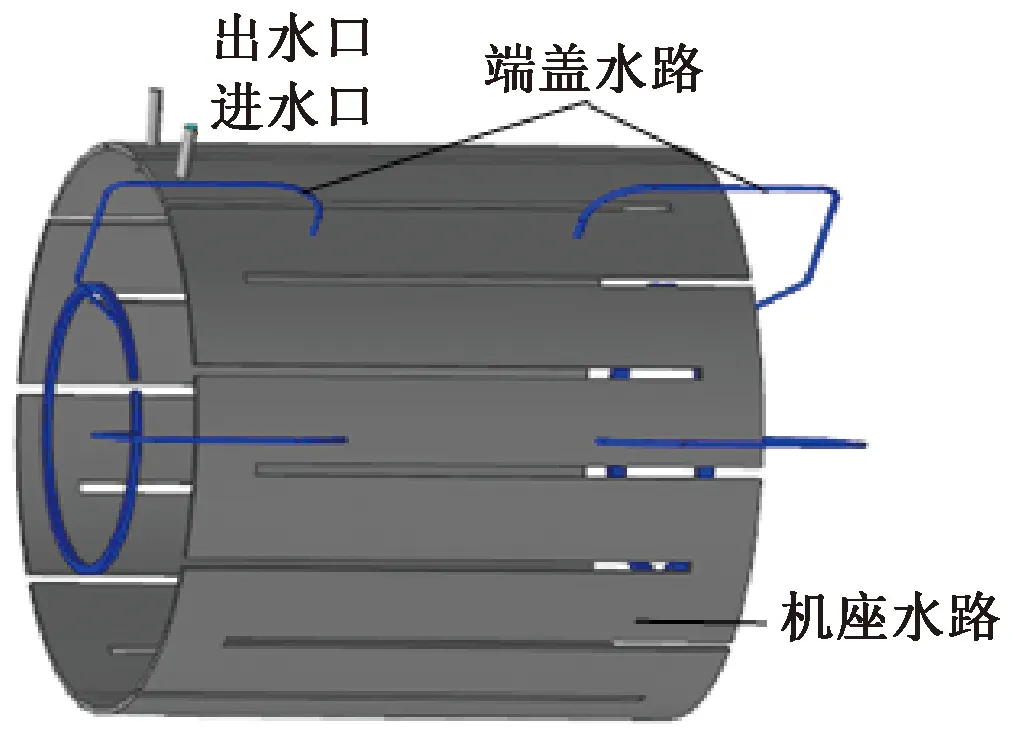

3.3 冷却设计

绕组采用端部灌封和高导热绝缘材料,减小了导热热阻,降低了绕组平均温升、绕组端部最高温度及它们之间的温差,同时可减少绕组端部热量向轴承传递;增加端盖与机座并联水路,降低水阻及入水口温度,加强轴承散热,降低轴承温度。

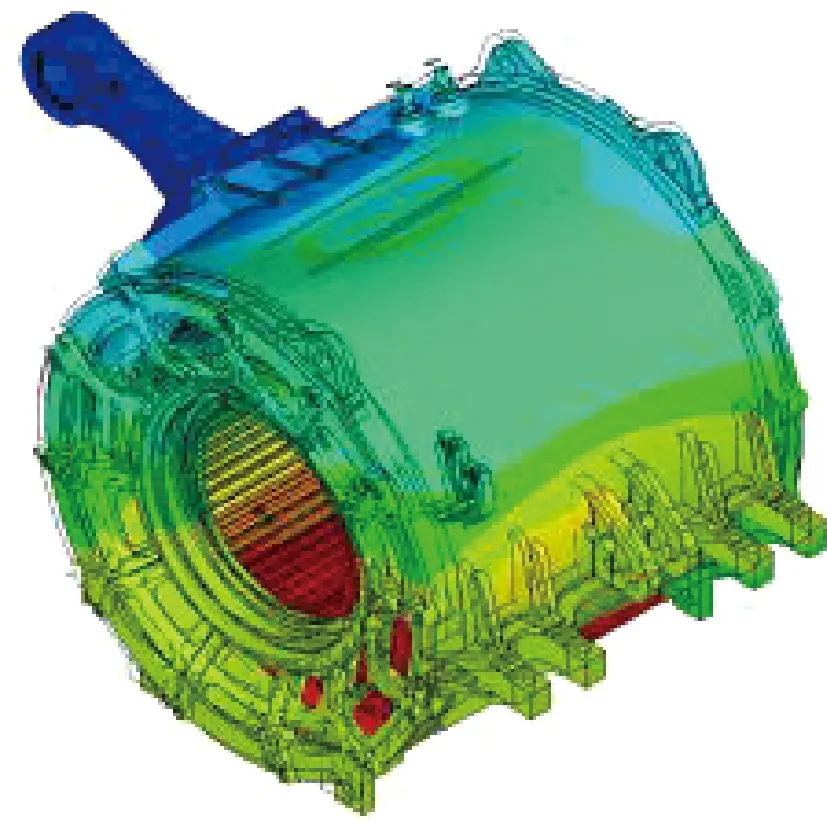

基于流体场、温度场和逆变器供电下的电磁涡流损耗,建立牵引电机物理模型,合理平衡电磁损耗、流场、温度场之间的相互关系,开发机座与端盖一体化水冷冷却结构,改善牵引电机定子绝缘、转子磁钢和轴承散热能力,解决铜耗高散热难题,实现了电机关键部位温升控制。

图10 电机端部灌封示意图

图11 电机冷却水路图

图12 电机温度分布云图

3.4 轻量化设计

前后端盖结构上采用“以空代实”,对筋的数量分布和截面形状进行优化,在满足机械性能的前提下尽量多的增加减重孔,再通过薄壁圆筒对减重孔进行封闭,保证电机的全封闭防护性能。转轴采用大尺寸薄壁空心轴结构,直接与转子铁心过盈配合联接,在满足其加工工艺及机械性能的前提下尽可能轻量化。机座水道采用薄壁圆筒结构,悬挂采用钢板组焊结构,保证机座整体刚度和强度性能前提下,降低机座圆筒和悬挂质量。

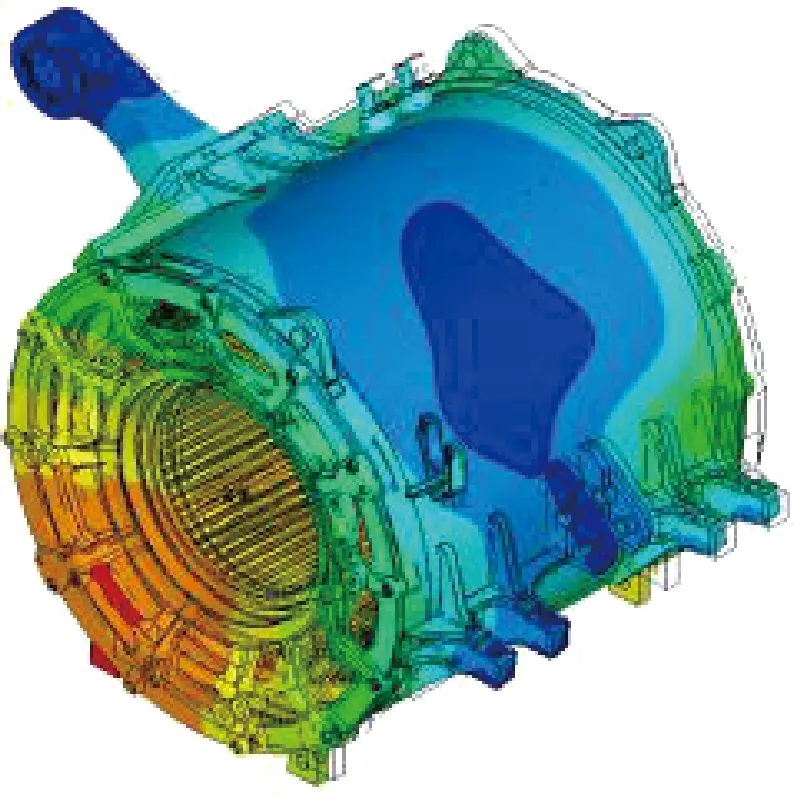

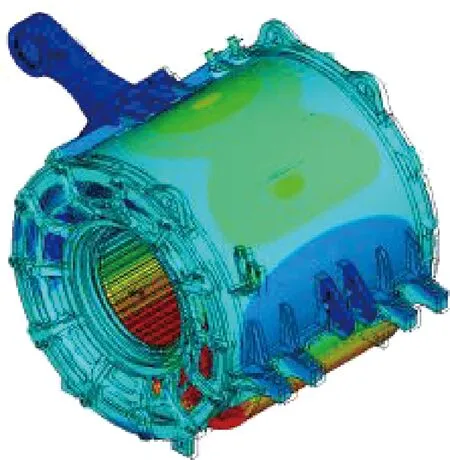

建立三维模型进行结构强度和模态仿真计算时,充分考虑极限工况加载边界条件,加速度按IEC61373—2010《机车车辆设备冲击振动试验》中2类振动条件选取,结合公司已有的牵引电机轻量化设计技术和高强度新型材料的应用,基于有限元全面优化电机结构,突破牵引电机的小型化、轻量化,满足了大功率永磁牵引电机轻量化、高扭矩密度和高可靠性要求。图13、图14分别为转轴和牵引电机整机仿真应力分布云图,可见强度性能满足要求。

图13 转轴应力云图

图14 牵引电机整机应力云图

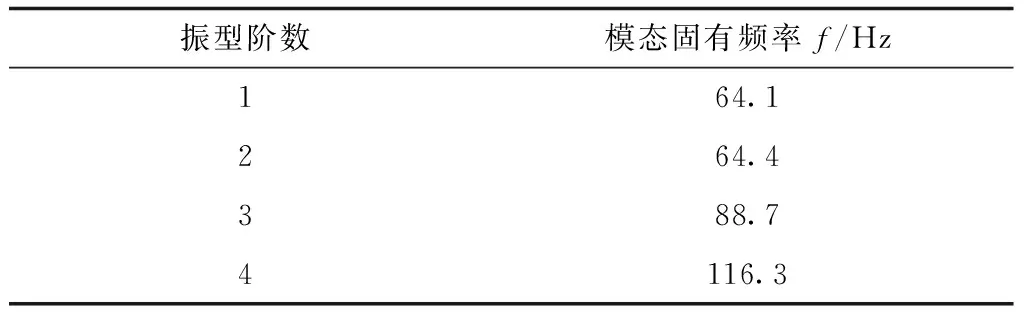

牵引电机运行工况复杂,为避免产生共振,须进行结构模态分析。图15~图18分别为前四阶模态振型分析图,模态固有频率如表3所示。

图15 牵引电机一阶振型

图16 牵引电机二阶振型

图17 牵引电机三阶振型

图18 牵引电机四阶振型

根据牵引电机实际安装状态进行约束固定,分析其结构模态。由于牵引电机采用三点悬挂结构,振型中表现出相对较弱的部位在其底部。牵引电机1.2倍额定转速1 108 r/min,转子转动机械频率18.5 Hz,整机模态固有频率与其相差70%以上,不会产生共振,结构刚度满足设计要求。

表3 牵引电机模态固有频率

4 试验结果

样机试制完成后,根据IEC 60349-4编制试验大纲,对其进行了例行试验、型式试验、地面联调试验。试验结果与项目指标对比如表4所示,牵引电机试验现场照片见图19。

表4 试验结果和项目指标对比

图19 试验照片

试验结果表明,样机各项技术指标均满足项目要求,表明该电机的设计开发是成功的。

5 结 语

针对本项目技术要求,对其技术难点进行了深入剖析,并对匹配、电磁、冷却及轻量化设计等关键技术进行了认真研究,提出了转子 一字形磁路拓扑结构、机座与端盖一体化水冷结构、高导热绝缘材料及端部灌封结构、大尺寸薄壁空心转轴结构、“以空代实” 端盖结构等有效措施,试验结果验证了设计的合理性、可行性和准确性,为永磁直驱技术在大功率机车的应用推广提供参考,也为我国大功率机车永磁驱动技术路线的发展奠定了基础。