突出煤层石门揭煤超前注浆加固技术研究

王军华

(邯郸通顺矿业有限公司,河北 邯郸 056201)

我国石门揭煤工程主要存在2 大难题:一是传统揭煤技术侧重于安全角度而存在揭煤速度慢、揭煤时间长的问题;二是防治措施不到位导致安全性不足。由于揭煤过程复杂,需要的时间长(平均揭煤时间达到110~257 d[2]),因此,在石门揭煤过程中找到一种技术可行、安全可靠、快速有效的揭煤技术,既能提高揭煤速度,减少措施工程量,缩短工期,又能节约成本,缓解安全投入的压力[3]。

1 概况

大社矿92610 巷揭露2 号煤层,煤层稳定,结构复杂。含有两层次煤条带,两层夹矸,上层夹矸距顶0.3~0.5 m,厚0.05 m,下层夹矸距煤层底板1.5 m,厚0.1~0.2 m,平均煤厚5.8 m。坚固性系数为2~3。

煤层直接顶为粉砂岩,厚度5.7 m,深灰色含科达树木化石,及含云母及炭屑。老顶为中粒砂岩,厚度6.2 m,灰色微显水平层理,泥质及矽质胶结。直接底为粉砂岩,厚度12.6 m,粉砂岩,含有矽质结核,呈透镜状产出。老底为中粒砂岩,厚度4.4 m,以石英为主,钙质胶结,上部为厚层状含有云母片,下部层理发育。该地区构造复杂,断层,褶曲发育,在工作面东部发育610 向斜构造,岩层走向NE 转SE,岩层倾角变化大,倾角为1°~44°,平均14°。该地区由野青实见推至大煤层位断层19 条。

2 施工工艺

2.1 表面喷浆材料

喷浆材料为425 号普通硅酸盐水泥,强度等级C25,水泥∶砂∶石粉=1∶2∶2,速凝剂用量为水泥用量的3%~5%,水灰比0.45~0.55。

2.2 护表构件

采用φ6~8 mm 钢筋焊接钢筋网,网孔100 mm×100 mm,规格一般为3000 mm×1000 mm,四边封闭,每个断面使用4 片钢筋网,网网之间搭接100 mm。

2.3 高强锚杆

锚杆体为左旋高强度螺纹钢筋,无纵向钢筋。杆体直径20 mm,屈服强度在380 MPa 以上,极限强度在400 MPa 以上;屈服载荷在120 kN 以上,极限拉断力在130 kN 以上;延伸率大于17%。尾部采用滚压成型,规格为M22。

高强度拱形托盘规格为150 mm×150 mm×12 mm,强度在300 kN 以上;采用高强螺母,强度在300 kN 以上;锚杆配备高强调心球垫和尼龙垫圈。

2.4 强力锚索

锚索体采用17 股高强度、低松弛、预应力钢丝绳,公称直径为22 mm,极限强度1770 MPa,极限破断力504 kN 以上,延伸率不小于3.5%。

锚索托盘采用高强度拱形锚索托盘,承载能力350 kN 以上,规格为300 mm×300 mm×16 mm,并加装高强度调心球垫。

2.5 超前注浆加固方案

注浆起止位置:从巷道顶板距2 号煤底板3 m至2 号煤正常顶板期间。

加固施工顺序为:打注浆锚杆孔—安装注浆锚杆—超前注浆—掘进—打树脂锚杆孔—安装树脂锚杆—打锚索孔—安装锚索—喷浆封闭围岩。

2.5.1 注浆锚杆孔

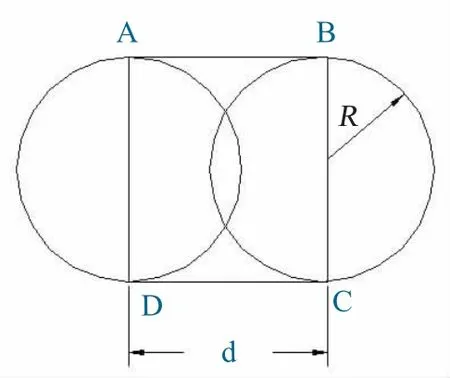

锚杆钻机使用MQT120 型打孔,钻头直径为φ36 mm。注浆锚杆合适的间排距应使相邻2 孔浆液径向分布上互相贯通、渗透,并且固结体之间的空隙能被浆液的多余部分充填。

该巷道围岩在下组煤开采扰动作用下比较破碎,裂隙较为发育,浆液扩散半径较大,因此,根据深孔高压注浆工程经验,扩散半径应不小于5 m,注浆锚杆间排距可为10 m 左右,为保证围岩能够注实,钻孔终孔位置间排距不大于10 m。注浆锚杆长度设计原则是将全部厚度的煤层加固,因此,根据图1 计算可得,注浆锚杆长度约为9.2、13.4 和21.9 m。92610 溜子道石门揭煤超前注浆锚杆布置示意如图2、图3 所示。

图1 注浆孔间距Fig.1 Grouting hole spacing

图2 92610 溜子道石门注浆锚杆布置示意(平面图)Fig.2 Grouting anchor rod layout of 92610 chute crosscut(plan view)

图3 92610 溜子道石门注浆锚杆布置示意(剖面图)Fig.3 Grouting anchor rod layout of 92610 chute crosscut(section view)

2.5.2 安装注浆锚杆

先将注浆锚杆采用螺纹接头连接,然后将送入注浆钻孔,最后对孔口段3 m 左右进行固定。

2.5.3 超前注浆

超细水泥注浆之前,应查找围岩裂隙等,用快硬水泥及时封闭围岩裂隙,防止漏浆。

(1) 注浆系统。由注浆泵、主软管、快速接头、注浆枪等组成。注浆枪由四通阀、异径接头、快速接头母头、截止阀等组成。

(2) 注浆压力。注浆压力直接影响注浆加固质量和效果。依据现有注浆经验,注浆孔口压力暂定为地层压力12.5 MPa 左右,并根据现场情况进行调整。孔口设置压力表,便于观察孔内压力,确保大巷围岩能够注实。

(3) 注浆量。不同注浆孔注浆量差别较大,现场实施过程中应根据实际情况,及时调整注浆量。注浆一般应达到注浆孔不再吸浆为止,注浆压力不超过泵压19 MPa,并且应保持注浆压力10 min 以上。注浆浆液由于重力的作用会向下部流淌,注浆时,每个断面锚杆应自下而上,先下部锚杆,再两帮,最后是拱顶。

(4) 注浆时间。根据注浆锚杆的不同位置,每个孔的注入时间必须考虑注浆泵的流量和每个孔的最小注浆量,并根据围岩是否继续吸浆,灵活确定。

3 工业性试验

该方案中直接在巷道揭煤段范围内布置测站,观测巷道表面位移监测断面。测站间距100 m,2个测站分别布置在距测试巷道开口处100 m 和200 m 处。1 个测站设2 个观测断面,2 断面间距取4 m。布置测试断面当天记录下第一次数据,以后每天观测记录一次。各测点的位置以巷道钢筋外露的顶端为基准平面。过程要求测量认真、读数准确、做好记录。测试采用的测量仪器为测杆和卷尺。

图4 为使用支护方案后巷道两帮及顶底板形变量趋势曲线。

图4 巷道周边位移趋势Fig.4 Displacement trend around roadway

可以看出,在使用新的支护方案后,顶底板移进量和两帮移进量在扰动初期迅速增大,变化幅度也较大。随着观测时间的增加,顶底板移进量以及两帮移进量逐渐趋于稳定,测站一在20 d 左右数据趋于稳定,顶底板移进量稳定在155 mm,两帮移进量稳定在113 mm;测站二在26 d 左右数据趋于稳定,顶底板移进量稳定在161 mm,两帮移进量稳定在115 mm。围岩形变趋于稳定,形变量较小,达到了很好的稳固效果,可以看出超前注浆配合强力锚杆锚索支护并喷浆封闭围岩的综合加固方案是可行且有效的。

4 结论

(1) 通过对大社矿92610 溜子道石门现场情况进行理论分析,针对石门揭煤破碎、稳定性差、易垮落的特点,提出了超前注浆综合加固方案,解决了大社矿92610 溜子道掘进揭煤过程中,巷道顶板煤体稳定性较差,锚杆、锚索着力基础较弱,锚固力较低的问题,缩短了揭煤工期,提高了施工安全性,具有经济社会效益。

(2) 工业性实验表明,通过该支护方案,大幅度降低了巷道围岩位移,有效控制了巷道围岩变形,并且巷道变形在20~26 d 就趋于稳定,围岩控制效果较好,该方案具有可行性、有效性。