浅析雷克萨斯车系D-4系统工作原理及控制策略(上)

◆文/江苏 田锐

一、系统说明

汽油直接喷射发动机在燃烧室中形成空燃混合汽,在进气行程经开启的进气门进入的只是燃烧用的空气。用专门的直喷式喷油器将燃油(汽油)直接喷入燃烧室内。汽油直接喷射系统的特征是在高喷射压力下将汽油直接喷入燃烧室。像柴油机那样,空燃混合汽的形成是在燃烧室内进行的(内部空燃混合汽形成)。

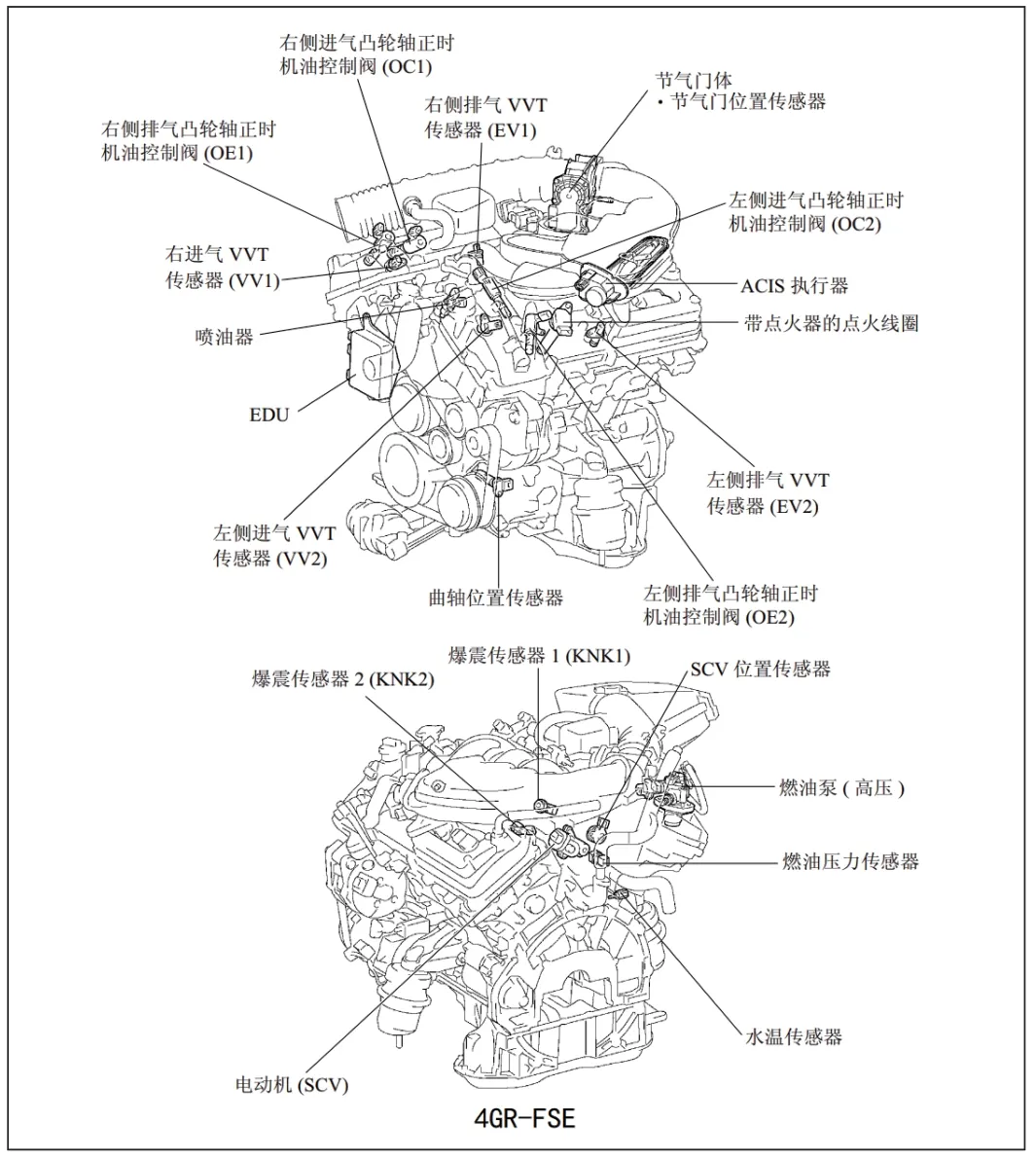

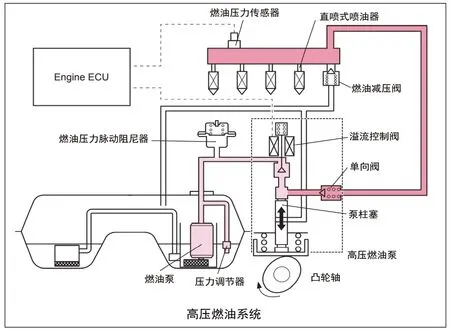

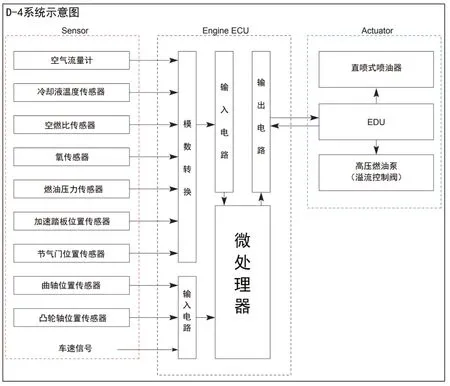

如图1所示,本文以雷克萨斯车系的4GR-FSE发动机的D-4(直喷式四冲程汽油机)系统为例展开阐述。该系统是一种将燃油直接喷射到汽缸中的发动机。低压燃油泵以4~6bar(1bar=100kPa)的预输送压力将燃油输送到高压燃油泵,根据发动机工况(要求的扭矩和转速)给高压燃油泵建立供油系统压力约12MPa/1 740.5psi。高压的燃油流入和储存在油轨中,燃油压力传感器检测燃油压力,并通过燃油减压阀将燃油压力的可控范围在8~13MPa/1160.3~1 885.5psi之间(可控范围因发动机工况而异)。直喷式喷油器安装在高压油轨上。发动机ECU不仅精确控制直喷式喷油器的喷射持续时间,还能精确控制其喷射正时,以将燃油喷入燃烧室。图2、图3分别为4GRFSE发动机D-4系统示意图及控制策略示意图。

二、燃烧过程

在燃油直接喷射时,燃烧过程定义为发生在燃烧室中空燃混合汽形成和能量转换的过程(它由发动机燃烧室和进气歧管几何形状、燃油喷射正时和点火瞬间决定)。与燃烧过程有关的空气流动是在燃烧室中发生的。燃油喷射和空气流动间的关系非常重要,首先是分层充量(分层空燃混合汽)的燃烧过程。为获得所需的充量分层,直喷式喷油器应将燃油喷入能使它蒸发的空气流中,随即空气流向火花塞方向输送空燃混合汽云,以在点火瞬间到达火花塞。燃烧过程通常由几种不同的、随发动机工况而变的工作模式组成。基本上可分为两种工作模式,即分层充量燃烧过程和均质充量(均质空燃混合汽)燃烧过程。

1.均质充量燃烧过程

均质充量燃烧过程通常在燃烧室中的空燃混合汽分布脉谱图上形成化学当量空燃混合汽,也就是保证过量空气系数λ=1。这样就可免除稀空燃混合汽工作时需要处理NOx排放的昂贵费用。均质充量方案是降低NOx排放的方案。均质充量燃烧过程常以均质充量工作模式工作。

2.分层充量燃烧过程

分层充量燃烧过程是压缩行程在发动机的专门工况范围(或称脉谱图范围),即小负荷、低转速时,首先将燃油喷入燃烧室,并将作为分层充量云(分层空燃混合汽云)输送到火花塞。空燃混合汽云理论上被纯的新鲜空气包围。这样,可点燃的空燃混合汽仅在当地的空燃混合汽云中。在燃烧室中普遍存在过量空气系数λ>1的空燃混合汽,这保证发动机能在更大的工况范围无节流工作,从而减少泵气损失,提高发动机效率。因此,分层充量燃烧过程是降低燃油消耗方案的优先工作方式。分层充量燃烧过程可采用“壁面引导/气流引导”分层充量燃烧过程模式。

3.壁面引导/气流引导分层充量燃烧过程

在壁面引导/气流引导分层充量燃烧过程时直喷式喷油器通常位于两进气门之间,燃油喷射压力为50~150bar。壁面引导依靠燃烧室壁面将燃料输送到火花塞附近形成空燃混合汽。通常通过一个特殊设计的活塞凹坑来引导浓混合汽到火花塞附近。然而在发动机运行中仅靠活塞凹坑难以达到满意的混合汽输送效果,因此,还需要特殊设计气流运动来支持合理的混合汽形成。气流运动带走壁面油膜处的浓混合汽,使之输送到火花塞周围。为了避免后燃和不完全燃烧导致的高HC排放,燃油喷雾、活塞形状和气流运动需要优化设计。复杂的活塞凹坑设计导致燃烧室形状不规则,这对于发动机全负荷运行是不利的。而对于冷启动,分层混合汽也受到限制,因为蒸发过程受活塞顶部温度的影响显著。气流引导依靠气流运动将燃料输送到火花塞附近形成可燃混合汽。气流引导系统中直喷式喷油器和火花塞布置上通常有较大距离。燃油喷射是朝向点火源,但不是直接喷射到火花塞。燃烧室设计需要考虑喷雾形态和气流运动,燃料输送到火花塞主要是依靠缸内流动。由于避免了壁面油膜,这种系统在降低HC排放方面有很大的潜力,但在低速时气流运动太弱,不足以输送混合汽到火花塞附近。因此,可以通过节流(增加了泵气损失)来提高气流运动强度,同时保证三元催化转换器所需的排气温度。雷克萨斯的4GR-FSE发动机通过安装在进气道上的电子涡流控制阀(SCV)形成的不同角度的斜向进气涡流;燃烧室为半球屋顶形,活塞顶部设有唇型深皿凹坑;采用高压(8~13MPa)单缝喷嘴型喷油器,实现高度微粒化。在燃烧室壁面与涡/滚结合的气流运动引导下,通过进气冲程中的扇形喷雾结合缸内强滚流以及燃烧室形状的完美搭配,引导燃油向火花塞方向运动,在这个过程中全部气化并与空气混合,最终在火花塞周围形成较浓的适于点燃的混合汽区域,而在周围区域形成极稀的混合汽。同时,为控制分层燃烧时NOx的产生,采用了电控EGR系统,排放控制采用紧凑耦合三元催化转换器和NOx吸附还原型稀燃催化转换器。

注:滚流的含义-进气过程中,绕垂直于汽缸轴线旋转的滚流可更有效的将燃油喷雾或浓混合汽散布于整个汽缸容积中;在压缩过程中,滚流的动量衰减较少;在活塞接近于压缩上止点时,大尺度的滚流被破碎成许多小尺度的涡流和湍流,可大大改善混合燃烧过程。

三、燃烧条件和系统操作

4GR-FSE发动机的D-4系统能够将燃油直接喷射到汽缸中,支持以下三种燃烧模式。

目前的主流是“化学当量D-4”(化学当量燃烧:理想燃烧的化学当量A/F控制),其中不进行分层燃烧,如表1所示。

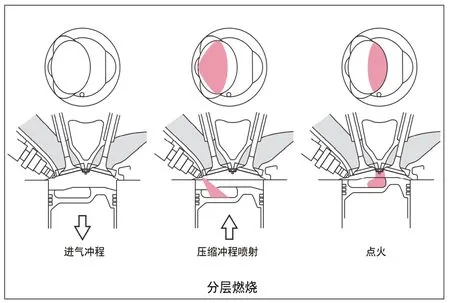

1.分层空燃混合汽工作模式(分层燃烧)

如图4所示,在分层空燃混合汽工作模式下,发动机在压缩行程的后半部分首次喷射燃油时,燃油只与一部分空气制备空燃混合汽,形成完美的,被纯新鲜空气包围的分层空燃混合汽云。在分层空燃混合汽工作模式下,燃油喷射正时非常重要。在点火瞬间分层空燃混合汽云不仅要充分均质化,而且要位于火花塞位置。因为化学当量空燃混合汽只是在分层空燃混合汽工作模式中的局部区域,所以这部分空燃混合汽总体上是处于稀空燃混合汽包围中,虽整体上非常稀薄,却仍可确保高水平的燃烧稳定性。与均质空燃混合汽工作模式相比,分层空燃混合汽工作模式降低了泵送损失,喷射燃油的蒸发可冷却压缩空气并提升充气效率。然而,在分层空燃混合汽工作模式过程中,废气中的氧密度变得非常高,传统的三元催化转换器不足以净化NOx。因此,三元催化转换器现在被NOx存储还原催化转换器所取代,该催化转换器临时存储分层空燃混合汽工作模式阶段产生的NOx,并在均质空燃混合汽工作模式阶段净化之前将其还原。分层空燃混合汽工作模式只能在一定的工况范围工作,因为在较高负荷时,冒碳烟和/或NOx排放急剧增加并失去整个均质空燃混合汽工作模式时燃油消耗低的优点。在较低负荷时分层空燃混合汽工作模式受废气焓的限制,也就是废气温度不能达到催化转换器的工作温度。在这种工作模式下,发动机转速不能超过3 000r/min,因为超过这个阈值,可用的时间窗口不再能使分层空燃混合汽云充分均质化。因此被空气包围的分层空燃混合汽云外围区域变稀,在燃烧时该区域的原始NOx排放增加。在这种工作模式下,采用高废气再循环率补救措施可降低燃烧温度,从而降低与温度有关的NOx排放。

在分层空燃混合汽启动工作模式下,是在压缩行程而不是在常规的进气行程喷射燃油启动发动机。这种燃油喷射策略的优点是基于这样的事实,即燃油喷入燃烧室中已压缩并已变热的空气中,它比喷入冷的空气中有更多百分数的燃油蒸发。在冷空气条件下喷入燃烧室中的较大部分燃油作为液态的壁面油膜留在壁面而不参与燃烧,所以在按分层空燃混合汽工作模式启动时喷入燃烧室中的燃油量急剧减少,从而使HC排放大幅度降低。由于在启动瞬时三元催化转换器还不能工作,所以分层空燃混合汽工作模式是开发低HC排放方案的一种重要工作模式。为在可用的窄的时间窗口内加速空燃混合汽制备,在燃油喷射压力为30~40bar时执行分层空燃混合汽启动工作模式。燃油压力是依靠启动机转动带动高压燃油泵达到的。

注:焓的含义——热力学名词,单位是焦耳。表征物体吸收的热量(在等压过程中)为一个体系的内能与体系的体积和外界施加于体系的压强的乘积之和。

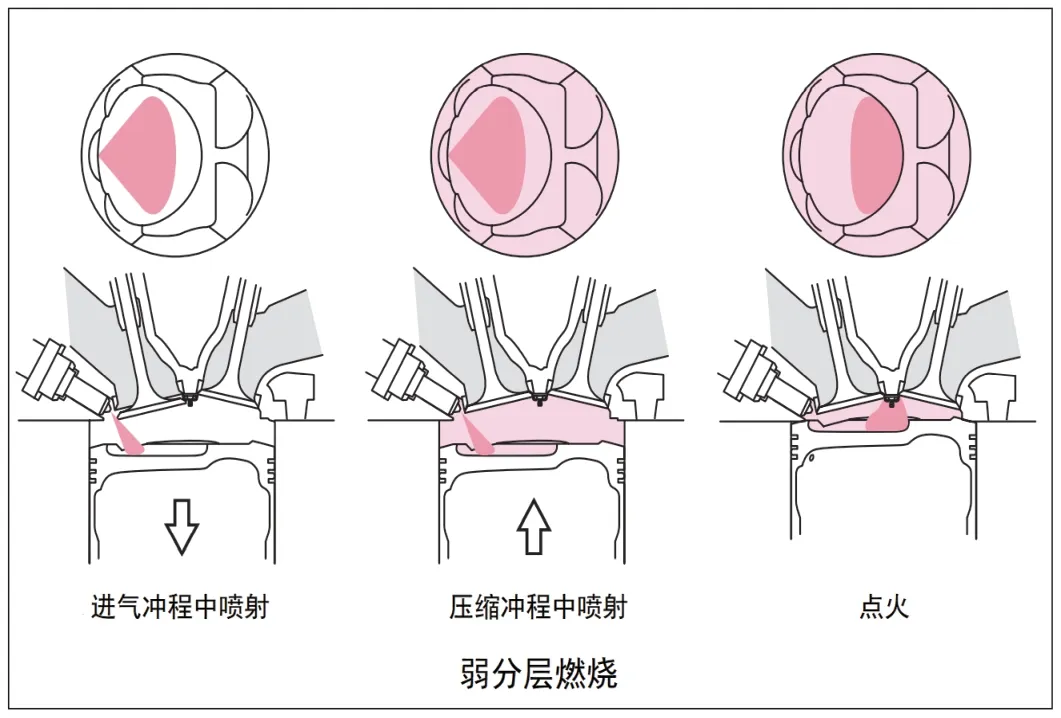

2.均质分层空燃混合汽工作模式(弱分层燃烧)

如图5所示,在分层空燃混合汽工作模式和均质空燃混合汽工作模式之间的过渡范围,发动机可在均质稀空燃混合汽(λ>1)工作模式下工作。由于无节流发动机泵气损失较小,所以在该工作模式下工作时燃油消耗要低于在λ≤1的标准均质空燃混合汽工作模式下工作时的燃油消耗,但均质稀空燃混合汽工作模式工作伴随着NOx排放增加,因为三元催化转换器在该工作模式下工作不能降低NOx排放。另外,存储式NOx催化转换器意味着在其再生阶段有更多的转换效率损失。在均质分层空燃混合汽工作模式时整个燃烧室充满基本的均质稀空燃混合汽,它是由发动机进气行程中喷射基本的燃油量实现的。在压缩行程,在附加的时间再喷射燃油(双喷射),使在火花塞区域形成富空燃混合汽。该分层空燃混合汽易于点燃,并靠火焰沿着像火炬点火相同的路线点燃燃烧室中剩余部分的均质稀空燃混合汽。均质分层空燃混合汽工作模式可在分层空燃混合汽工作模式和均质空燃混合汽工作模式之间的过渡范围多次循环实现。在过度期间为更好的调整发动机扭矩,可采用发动机管理系统实现均质分层空燃混合汽工作模式。由于在λ>2时基本上是非常稀的空燃混合汽,燃烧能量转换少,所以NOx排放也降低。两次燃油喷射之间的分配因数约为75%,也就是第一次燃油喷射占总燃油喷射量的75%,它负担基本的均质空燃混合汽工作模式的燃油量。在发动机低速时,在分层空燃混合汽工作模式和均质空燃混合汽工作模式之间的过渡范围(过渡工况)采用双喷射的稳态工作,其碳烟排放要比分层空燃混合汽工作模式的碳烟排放低,相对均质空燃混合汽工作模式的燃油消耗少。

分开的均质空燃混合汽工作模式是双汽油喷射的特殊应用。它用于在发动机启动后尽可能快的将三元催化转换器加热到工作温度。在压缩行程依靠第二次燃油喷射的稳定作用可较大的延迟点火(在点火TDC后15°~30°曲轴转角)。大部分燃烧能量不影响发动机扭矩增加,但会提高废气热焓。由于具有高的废气热流,所以只在启动后几秒三元催化转换器就投入工作。

3.均质空燃混合汽工作模式(均匀燃烧)

在均质空燃混合汽工作模式中,要精确计量喷射的燃油量,以保证空燃混合汽的化学当量比为14.7∶1,发动机在进气行程喷射燃油,以便有充分的时间使燃油和空气完全、均匀混合。在全负荷时为保护三元催化转换器或提高功率,发动机应在工作脉谱图稍许富油(λ<1)部分工作。由于可利用整个燃烧室,在要求大扭矩时,发动机应在均质空燃混合汽工作模式下工作。因为在均质化学当量空燃混合汽工作模式时原始有害物排放低,而且它们可在三元催化转换器中完全转换。汽油直接喷射的均质空燃混合汽燃烧,在很大程度上与进气管燃油喷射的均质空燃混合汽燃烧相当。在防爆燃的均质空燃混合汽工作模式下,鉴于分层空燃混合汽可阻止爆燃的事实,在全负荷为避免爆燃,在需要时可采用双汽油喷射措施而不用延迟点火措施。但更有利的点火正时能得到更高的发动机扭矩。雷克萨斯的4GR-FSE发动机进气行程中,燃油在进排气上止点后80°曲轴转角附近进行缸内喷射,过早的喷射容易撞击活塞表面,而过晚的喷射又不利于油气充分混合,因此喷油时刻和喷油持续期视不同的工况和喷射压力而定。油束喷射后受到周围气流作用而不断雾化混合。由于直喷式喷油器通常采用较高的喷射压力,油束出口速度大,贯穿能力强,有利于燃油雾化,但其大的喷雾贯穿距也容易发生液滴撞击汽缸壁面或活塞顶面,造成对缸壁的机油稀释或者HC排放增加,因此在燃油系统设计通常保证缸内形成强的滚流避免喷雾碰壁。进气门开启期间缸内形成顺时针方向旋转的滚流,而燃油从进气侧与缸壁成一定角度(约45°)喷出。在滚流的作用下,油束被卷向进气侧缸内壁,从而防止燃油液滴直接撞击排气侧汽缸壁造成机油稀释。同时在滚流作用下促使燃油更大范围的在缸内分布,加快气化以及与空气混合速度。到进气下止点时,缸内空燃混合汽浓度呈现进气侧和活塞顶较浓,排气侧和燃烧室顶较稀的分布。进气门关闭后活塞上行压缩,燃油与空气仍在滚流的作用下在缸内绕顺时针方向旋转并不断趋于宏观均匀。随着活塞继续压缩,缸内滚流被压扁、破碎,最终形成湍流,而湍流促进了燃油与空气的微观混合。在点火时刻前,缸内形成基本均匀的理论空燃比混合汽,如图6所示。

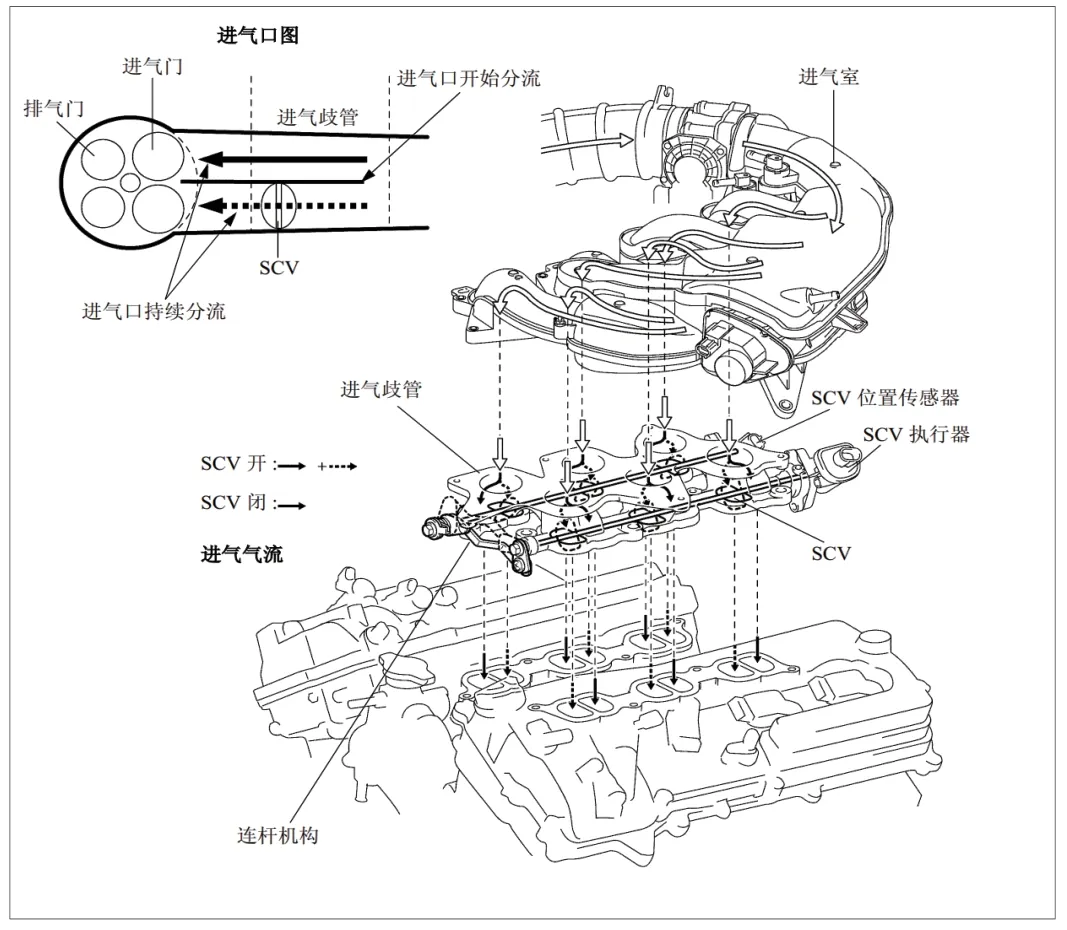

4.4 GR-FSE发动机的电子SCV(涡流控制阀)系统运行

电子SCV系统主要由涡流控制阀、SCV位置传感器、SCV执行器和发动机ECU组成。电子SCV系统根据发动机状况关闭汽缸两个独立进气口中的一个。关闭可最佳控制燃烧室中气流的进气口,以提高进气和燃烧效率,从而降低燃油消耗。SCV系统内置于进气歧管,如图7所示。

每个汽缸各采用一个涡流控制阀(SCV),每个汽缸有两个独立的进气口,一个进气门。SCV可打开或关闭其中的一个进气口。涡流控制阀的打开和关闭受发动机ECU控制。左、右列进气口的SCV通过连杆机构连接,由单个SCV执行器(小型直流电动机)激活。发动机ECU根据发动机转速、发动机冷却液温度和行驶状况来激活SCV执行器,从而打开或关闭涡流控制阀。关闭其中一个进气口将加快流经另一个进气口的进气速度,增强燃烧室内的涡流,从而可在发动机冷却液温度低时提高燃油雾化效率,以使燃烧稳定。发动机低负荷低速运转时,SCV保持全闭。此时仅一个进气口进气,以促进油气混合。此外还加快了进气速度,使燃烧充分且提高了燃油经济性。发动机高负荷运转时,SCV打开,使汽缸通过两个进气口进气,加大了进气量,提高了进气效率。同时燃烧室内产生的纵向涡流(滚流)促进油气混合,提高了燃烧性能,如图8所示。