纯电动汽车学习入门(八)

——驱动电机系统(下)

◆文/北京 李玉茂

(1)输入/输出接口电路,负责外部输入信号与控制主板转换连接,负责控制主板输出信号与外部转换连接。

(2)控制主板,与VCU通信,对旋变传感器供电,对旋变信号分析,控制IGBT,监测高压直流母线电流,监测IGBT模块温度,监测高压插头连接情况。

(3)驱动主板,接受控制主板指令,控制每只IGBT导通或断开。

(4)IGBT,将直流电转换成三相交流电并且变频,控制电机转速和转动方向,车辆减速时回收能量,将三相交流电转换成高压直流电,对动力电池充电。

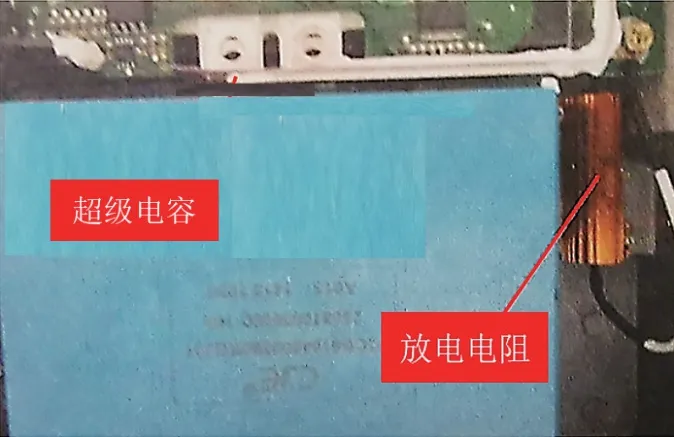

(5)超级电容,如图13所示,超级电容与高压直流母线并联,作用是在电机启动时保持电压稳定。

(6)放电电阻,当断开高压直流时,消耗掉超级电容放出的电流。新款车在高压下电后,电机控制器指令IGBT短暂工作,消耗掉超级电容放出的电流。

(7)电压传感器,包括动力电池电压传感器、12V电压传感器,用以检测供给电机控制器的直流高压和弱电工作电压。

(8)电流传感器,包括直流母线排电流传感器、三相交流输出电流传感器,用以检测实际电流。

(9)温度传感器,包括IGBT模块温度传感器和电路板温度传感器,用以监测IGBT模块和电路板的温度。

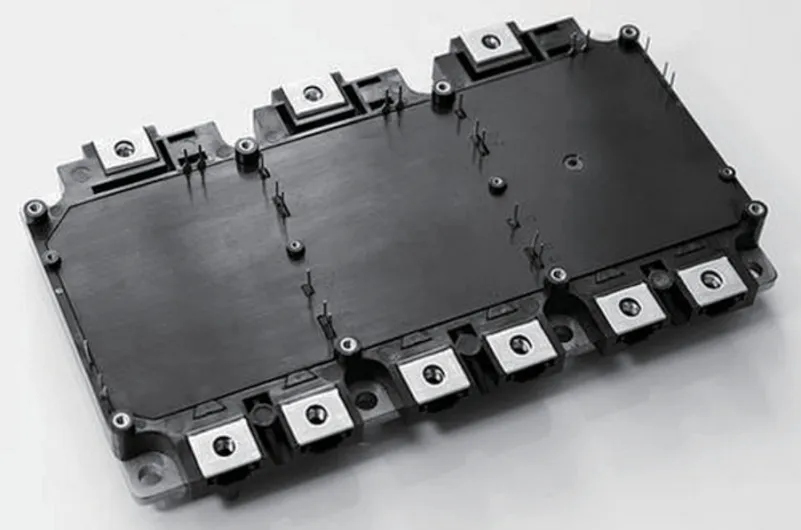

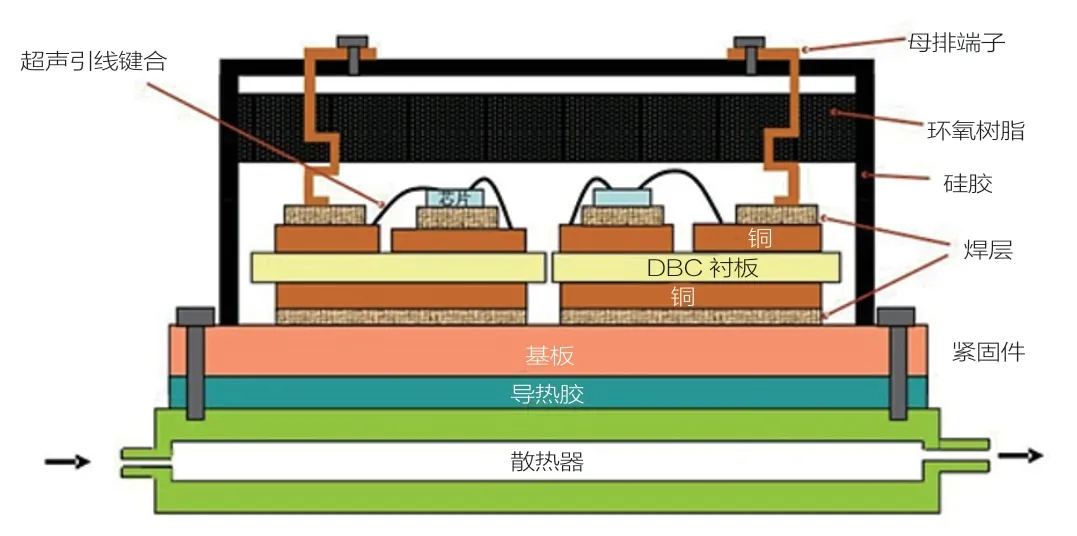

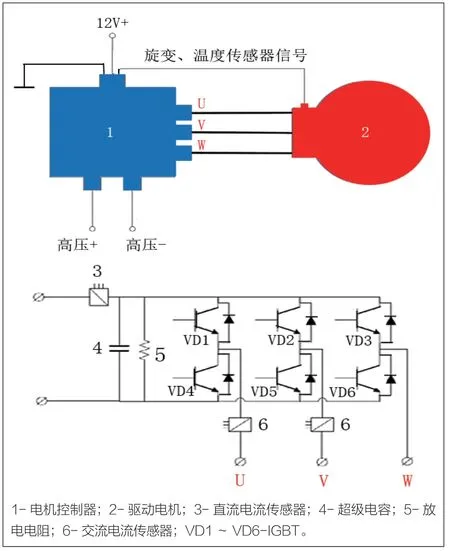

电机控制器又称智能功率模块(IPM),是驱动电机系统的控制中心,以IGBT为核心,辅以控制电路、驱动电路。IGBT译成中文是“绝缘栅双极型晶体管”,如图14所示,该模块包含6个IGBT,搭成三相桥式逆变电路。

如图15所示,IGBT内部包含2个IGBT,是一种用小电流控制大电流的开关元件,综合了电力晶体管和电力场效应晶体管的优点。IGBT是三端器件,包括栅极、集电极、发射极,栅极无触发信号,集电极与发射极之间不导通;驱动电路对栅极发送触发信号,集电极与发射极之间导通。

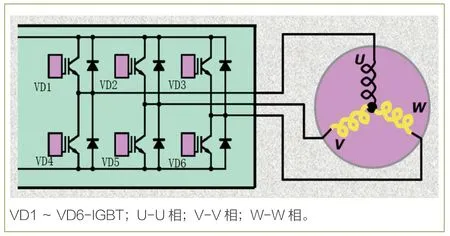

如图16所示,电机定子上绕有三相绕组,每相绕组的尾端连接在一起称作中性点,首端引出U相、V相、W相。三相桥式逆变器/整流器由6个IGBT和与之并联的6个二极管构成,IGBT的编号为VD1~VD6。正极母线排、负极母线排之间串联两个IGBT,集电极与正极母线排相连的IGBT称上桥臂,发射极与负极母线排相连的IGBT称下桥臂。3个上、下桥臂之间的节点,分别连接U相、V相、W相。

为了能够将动力电池的直流电转变为驱动电机的三相交流电,6个IGBT模块在驱动电路的触发信号驱动下,依次间隔60°顺序导通或关断,三相绕组的相位差120°。三相绕组产生的旋转电磁场,与转子的永久磁场相互作用,转子在电磁力作用下旋转并对外做功。

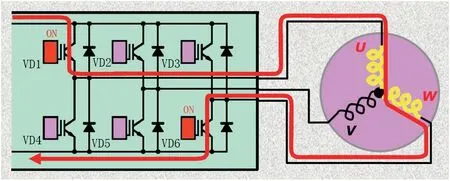

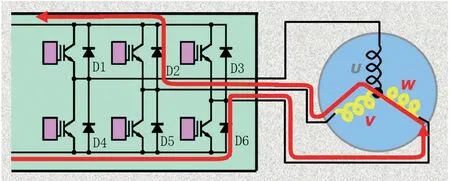

IGBT工作过程如图17所示,驱动电路对VD1、VD6的栅极触发使之导通,电流由正极母线排流过VD1进入U相,然后从W相流出,再流过VD6回到负极母线排。

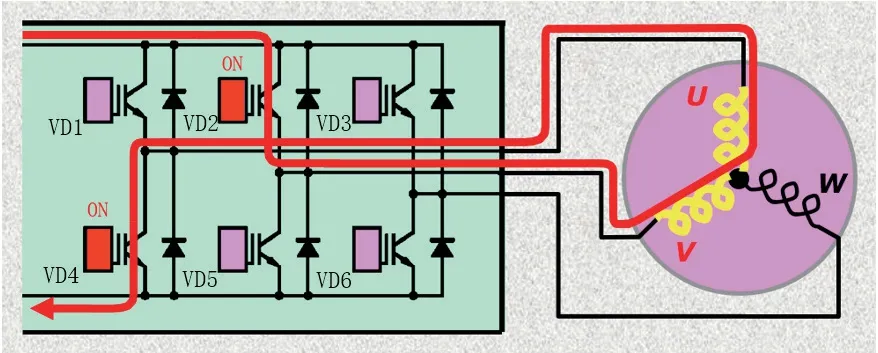

如图18所示,驱动电路对VD2、VD4的栅极触发使之导通,电流由正极母线排流过VD2进入V相,然后从U相流出,再流过VD4回到负极母线排。

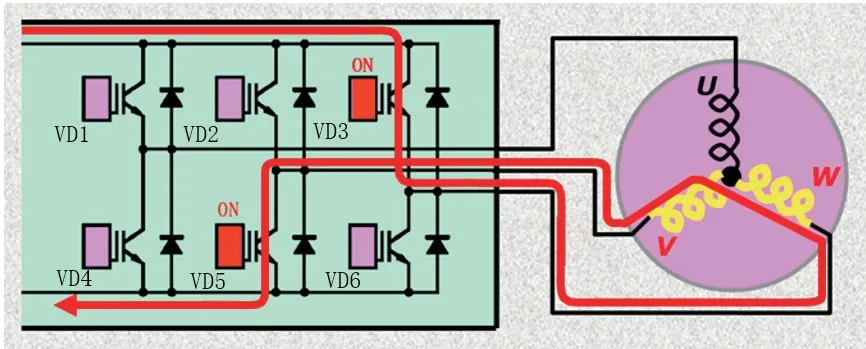

如图19所示,驱动电路对VD3、VD5的栅极触发使之导通,电流由正极母线排流过VD3进入W相,然后从V相流出,再流过VD5回到负极母线排。

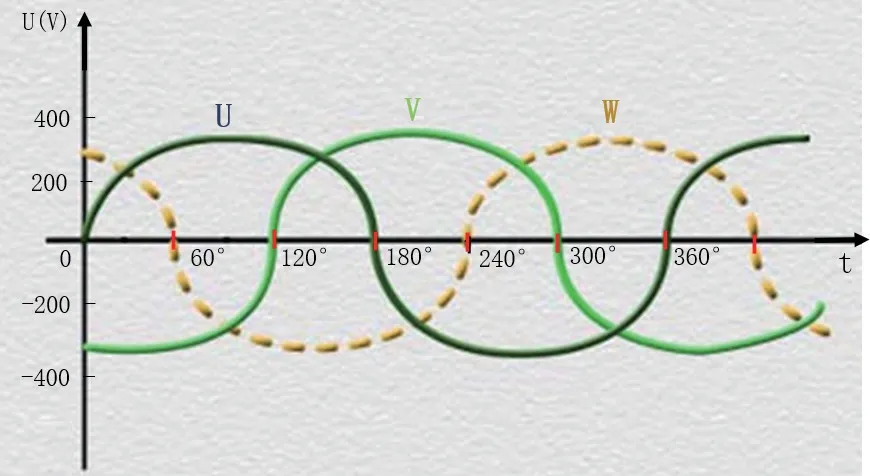

以上说的在每个瞬间,只有一个正桥臂和一个负桥臂导通,只有两相绕组流过电流,这是为了理解容易。实际在每个瞬间,三相绕组均有电流流过(电压过零点的瞬间除外),如图20所示,每个瞬间有两个正桥臂和一个负桥臂导通,或有一个正桥臂和两个负桥臂导通,每60°变换一次。

逆变器输出三相交流电波形如图21所示,横坐标是时间t,纵坐标是电压U。横坐标在0~60°,W相与U相的正桥臂导通,这两相电流流出,电压为正;V相的负桥臂导通,该相电流流入,电压为负。

如图22所示,6个整流二极管的序号为D1~D6,D1、D2、D3称作正向二极管,D4、D5、D6称作反向二极管。二极管导通原则,哪相电压最高哪相的正向二极管导通,哪相电压最低哪相的反向二极管导通。当车辆进行能量回收时,电机工作在发电状态,D2、D6因受到正向电压而导通,此时电流由V相流过D2进入正极母线排,流过动力电池对其充电,然后流回到负极母线排,再流过D6回到W相形成回路。整流原理如同燃油汽车交流发电机的三相桥式整流电路。

电机控制器监测充电电流,不得大于动力电池允许的最大充电电流。如果大于,电机控制器执行IGBT工作状态,控制定子线圈磁场的旋转角速度,转子转速同时降低。停止回收能量,这样就保证不大于最大充电电流。

当电池温度过低时,不能回收能量;当电池电量很少时,能够正常回收能量;当电池电量大于90%或95%,不能回收能量;当电池电量在很少和很多之间时,限制能量回收不大于最大充电电流。一般认为在车辆非紧急制动的普通制动情况下,约20%的能量可以回收;但是实际上,回收能量整个过程中也会产生损耗,能够回收的能量大约有续航里程的8~15%。

挂入D位,挡位信息和加速踏板位置信息送给VCU,VCU将驾驶员操作意图通过CAN(新能源CAN)总线传给电机控制器,电机控制器结合旋变传感器信息,向电机输入三相交流电,三相绕组产生旋转磁动势,与转子的永久磁场作用,转子正方向旋转。IGBT将高压直流逆变成高压三相交流电,通过调整频率来控制电机转速。保持电压不变,就可以使电机功率恒定。VCU将电机当前功率、电流、电压通过CAN送到仪表控制单元,仪表显示当前电机功率数值。

挂入E位,加速时提速比较平缓,尽可能节省电量。当松开加速踏板,回收的能量更多,感觉降速强烈,滑行距离比D位短。不同车型的E位设有2级或3级,级数越高节省电量越多。

当驾驶人松开加速踏板,此时车轮拖动电机转动,电机变为发电机。BMS计算最大充电电流,电机控制单元通过IGBT将三相交流电整流成高压直流电,对动力电池充电,馈能电流必须小于BMS计算的最大充电电流。当踩下制动踏板,VCU指令电机控制器,更多的电流充入动力电池。

挂入D位,VCU通知电机控制器改变电机旋转方向,即由U-V-W,变为W-V-U通电顺序,电机反转。

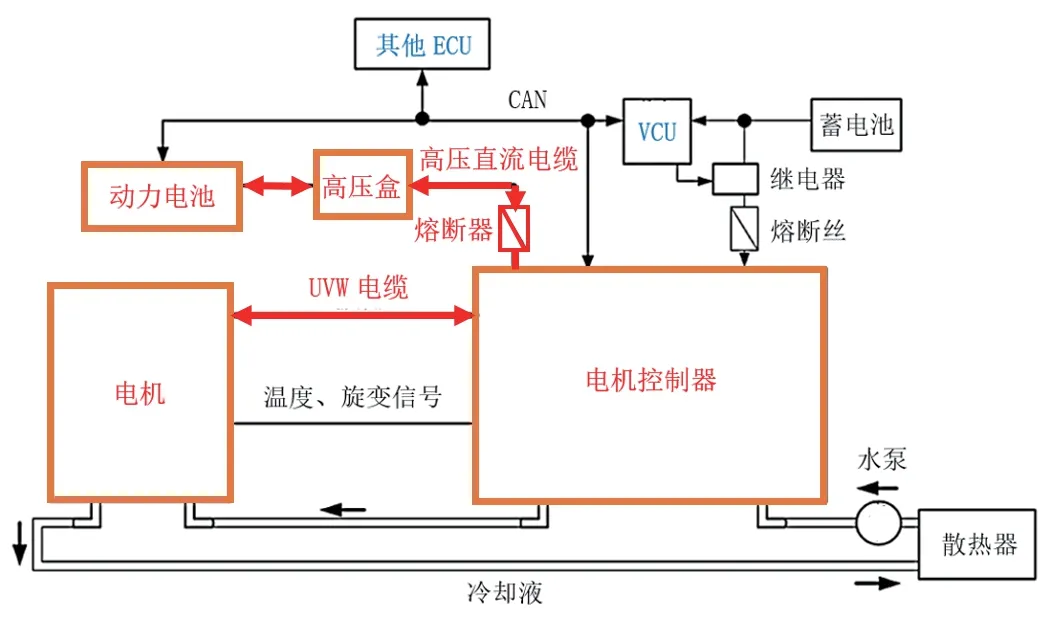

四、北汽EV200驱动电机系统

驱动电机系统框图如图23所示,VCU根据驾驶员意图发出各种指令,电机控制器响应并反馈,实时调整驱动电机输出,以实现整车的爬行、前行、能量回收、倒车、停车,以及驻坡等功能。电机控制器另一个重要功能是通信和保护,实时进行状态和故障检测,保护驱动电机系统和整车安全可靠运行。

如图24所示,电机控制器将输入的直流电逆变成电压、频率可调的三相交流电,供给配套的三相交流永磁同步电机使用。

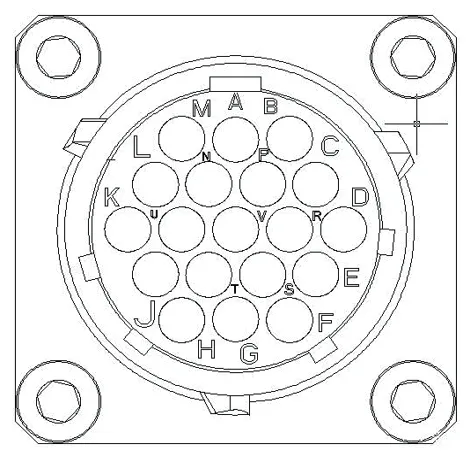

驱动电机19针插座如图25所示,端子定义见表3。

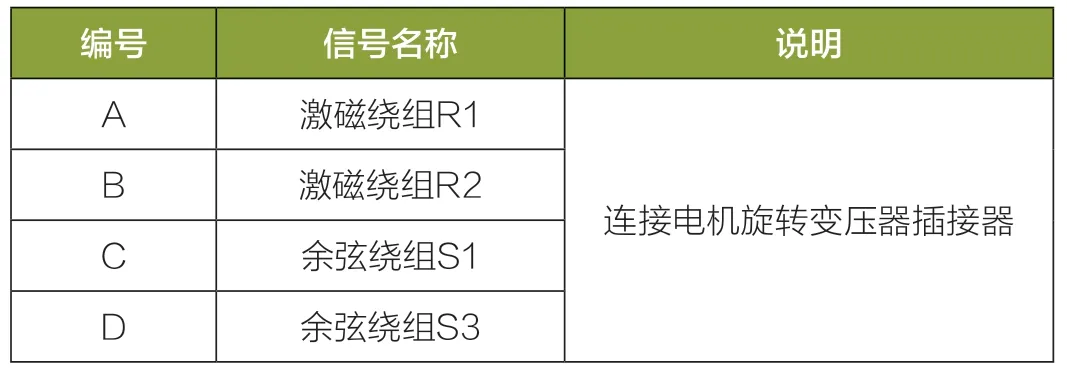

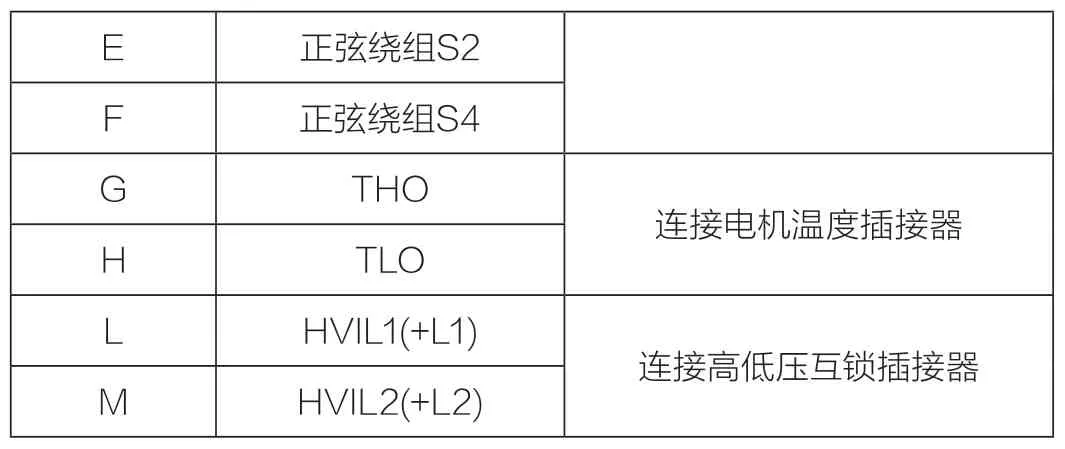

电机控制器35针插座如图26所示,端子定义见表4。

如图27所示,余弦绕组高压+与高压-连接DC+与DC-。12V正极经过熔丝7.5A和电机继电器进入MCU的1针供给工作正电,24针连接12V负极。MCU的33、12、11、23、35、34接收旋变传感器信号(12-11励磁绕组,23-22正弦绕组,35-34余弦绕组),15、16针连接开盖开关,10-9针接收温度传感器1信号,21-20接收温度传感器2信号。31、32针连接新能源CAN总线,29针是CAN总线的金属屏蔽,30针与29针相连是CAN地线。电机控制器输出三相变频交流电U、V、W供给驱动电机。

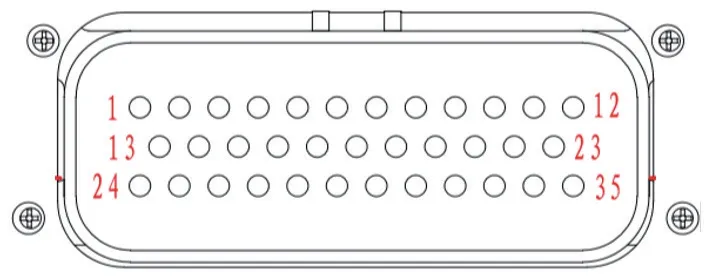

减速器功能是将整车驱动电机的转速降低、扭矩升高,以实现整车对驱动电机的扭矩、转速需求。EV200减速器总成是一款前置前驱减速器,采用左、右壳体,减速器和主减速器两级传动结构,总减速比7.793。具有体积小、结构紧凑的特点,采用前进挡和倒挡共用结构进行设计,整车倒挡通过电机反转实现,技术参数见表5,外形如图28所示。

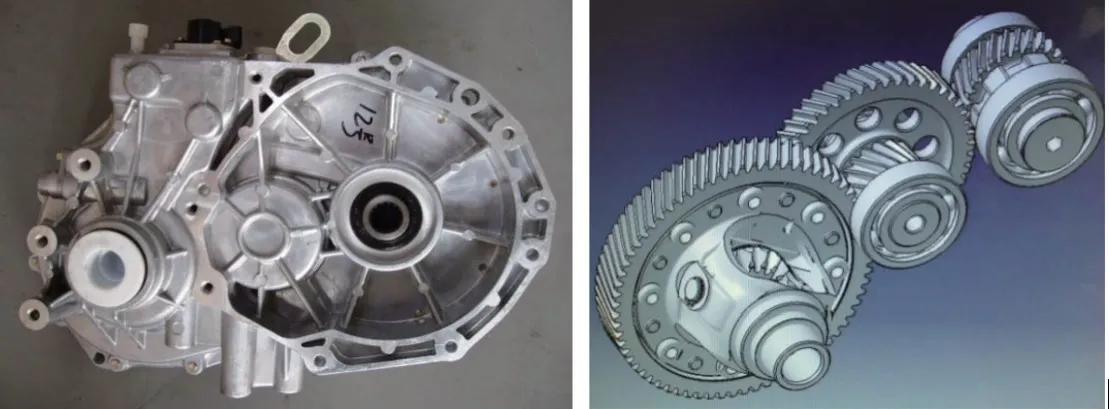

减速器动力传动机械部分是依靠两级齿轮副来实现减速增扭,其按功用和位置分为五大组件,如图29所示,包括左壳体、右壳体、输入轴组件、中间轴组件、差速器组件。动力传递路线为:驱动电机→输入轴→输入轴齿轮→中间轴齿轮→主减速器主动齿轮→主减速器被动齿轮→差速器半轴齿轮→左、右半轴→左、右车轮。