硫化氢在重金属酸性废水治理领域的应用

*于凤刚 朱伯麟 赵燕侠

(兰州新区石化产业投资集团有限公司 甘肃 730000)

钛白粉合成、有色金属冶炼以及矿山开采等过程中不可避免都会产生大量的酸性废水[1-3],其中主要含镍、铜、砷、铅等多种重金属,尘、卤族元素化合物等有害物质,具有溶液体系复杂、组分多、浓度高等特点,是一种难处理的矿冶工业废水[4-6]。若直接排入水体或治理不达标都会导致水体pH值发生变化,破坏自然缓冲作用,抑制微生物生长,干扰水体自净;排入环境会产生土壤酸化、环境中重金属超标、影响生物的正常生长等危害[7,8]。本文旨在提出一种改进的硫化沉淀法,使硫化氢作为硫化剂,应用增强型气液硫化技术工艺强化反应过程,使去除酸性废水中重金属离子较传统硫化沉淀具有安全、便捷、高效、耐受性强、中和渣少等技术优势。

1.硫化沉淀法在重金属废水处理领域的研究

(1)酸性废水中重金属治理技术比较

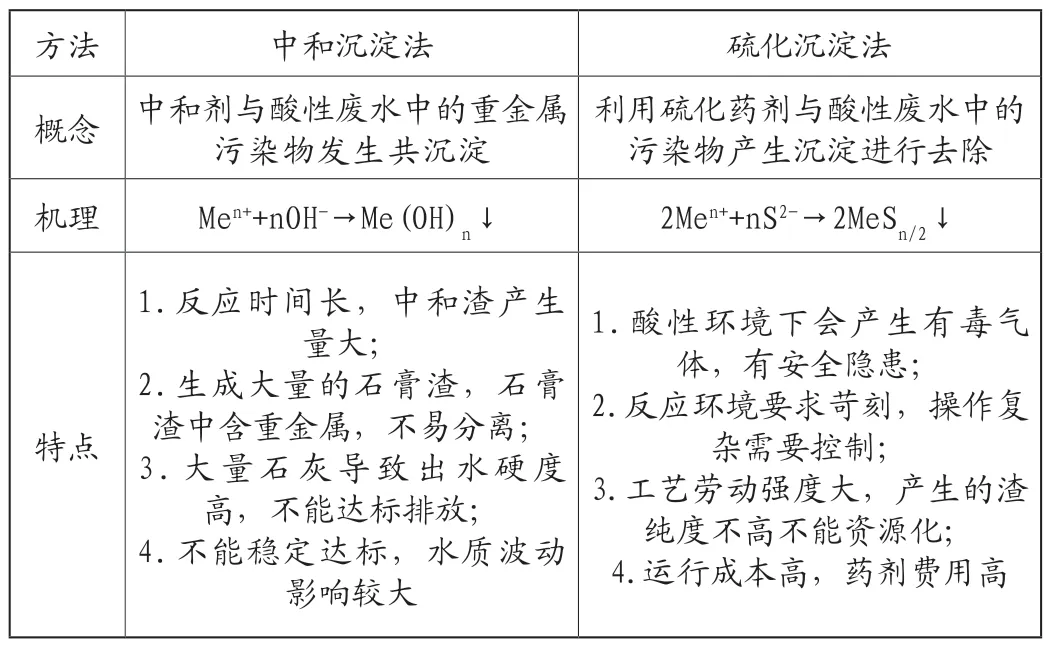

目前废水提倡资源化回用,而去除有色金属冶炼酸性废水中重金属污染物是酸性废水资源化回用的前提条件[9]。中和沉淀法和硫化沉淀法是行业内最常用的去除重金属污染物的方法[10]。中和沉淀法[11,12]是指用中和剂(氢氧化钠、电石渣、石灰等)中和酸性废水,使废水中重金属以氢氧化物沉淀形式析出,但实际处理过程中,中和药剂加入量较理论值要过量很多,产生了大量的中和渣,酸性废水因此失去回用价值;且中和工艺难以实现污酸中污染物指标的稳定达标,抗水质波动性能较差,因此常常需要和其他的技术工艺联合使用。硫化沉淀法是指向酸性废水中投加硫化剂,使酸性废水中大部分金属离子与硫化剂基于各种硫化物溶度积不同而生成难溶金属硫化物沉淀分离的方法。具体对比见表1。

表1 酸性废水中重金属治理技术比较

(2)以硫化氢作为改进硫化法的技术特点

正常情况下,重金属硫化物的溶度积比其氢氧化物的溶度积小几个数量级[10]。因此,硫化沉淀法比中和沉淀法对废水中重金属离子的去除更为彻底。但鉴于传统硫化法仍存在一些缺陷,如硫化沉淀颗粒物体积小,分离难;沉淀物易被氧化,遇酸易分解,存在一系列环境问题,不容易操作等诸多问题。对硫化沉淀法的药剂进行改进,使用硫化氢作为硫化剂,在借鉴传统硫化处理的基础上,强化反应过程的高效硫化系统,具有安全、便捷、高效等技术特点,具体对照见表2。

表2 传统硫化法与改进硫化法的对比

2.硫化氢的制取

硫化氢作为酸性废水金属污染物净化反应原料时,其合成主要来源于以下三方面。

(1)直接外购。硫化氢气体根据及物化性质,属于有毒有害气体;根据《危险化学品重大危险源辨识》(GB18218-2009)的规定,重大危险源是依据物质危险特性及其存储的数量确定,当液态硫化氢储存量达到5吨的时候,则属于重大危险源,其安全等级及相应的安全、运输、管理、储存资质要求极高,且由于市场需求量较小,直接外购的成本高昂,基本上价格在4~5万元/吨,采用此方式运行、管理、安全等成本均极高,不宜于去除大规模重金属废水。

(2)含硫化合物的酸分解制取。常见的含硫化合物有工业硫化钠、硫铁矿(FeS)等,在与酸接触时,该化合物会发生分解反应生成硫化氢气体和盐类,在化学原理上可以利用该反应制取少量的硫化氢气体(见式1和式2)。但若采用硫铁矿与酸进行反应制取硫化氢气体,常温下反应较为缓慢,需要进行加热,且反应不完全,产生的固渣量多,并且随着反应过程固相表面会产生很多泥包裹在硫化亚铁表面,形成钝化层影响反应效率;硫化钠(工业级,纯度60%)与稀硫酸进行反应时在前期药剂浓度相对较高的情况下,大量的硫化氢气体释放出来;随着药剂的消耗产气率不稳定,且反应后产生大量的酸性硫酸钠尾液(呈悬浊状)难以处理。

总的来说该工艺存在较多的工程化应用问题:

①整个反应速率不稳定,导致气体产量不稳定,因此为了保证后续用气的连续性和处理效果的稳定性,需要大量储存气体;②根据反应原理,在生成硫化氢气体的同时也生成了相应的盐分,因此反应后会产生大量的高盐废水,由于选取含硫化合物的纯度问题,该类废水也往往含有重金属污染物质或其他有毒害的污染物,易造成二次污染或带来新的环保问题;虽然可以采用结晶的方式进行处理,但是运行成本及结晶固渣的处置仍然给工业运行带来很大的困难;③根据反应动力学原理,反应原料不能完全利用,单位运行费用高;④该工艺控制困难,难以实现稳定连续的运行。因此,采用含硫化合物分解制取硫化氢气体,一般作为实验室制气或小批量、序批式反应,不适用于大规模的工业应用。

(3)氢气与硫磺的合成。由硫磺与氢气在合成反应塔中于一定的温度和压力下直接反应生成硫化氢气体(见式3),该反应连续可控,无副产物产生,无二次污染。在进行反应时,整个系统密闭并且原料投加系统与泄露检测系统进行反馈连锁,出现泄露立即切断原料投加,反应中断即无气体产生。即用即制取的方式运行,不存在硫化氢气体的大量储存。根据核算,即使管道、反应器中残余空间留存部分硫化氢气体,其质量估算最大值不超过10kg,气体量小不会造成巨大的安全隐患。因此在治理重金属酸性废水时选择氢气与硫磺制取硫化氢为最佳方案。

3.硫化氢处理酸性废水中重金属的效率

(1)硫化氢沉淀重金属工艺

本文用硫化氢去除酸性废水中重金属离子应用了增强型气液硫化技术,该工艺通过两级并联全密封加压分段式螺旋喷射硫化反应装置而实现的。如图1所示,为增强型气液硫化技术去除酸性废水中重金属的工艺流程图。将经氢气与硫磺合成的硫化氢气体首先与来自酸水吸收塔的酸性废水在气液混合器内混合。在该气液混合器内,气液物料强化接触,混合均匀,共同进入一级反应器内。强化混合的气液反应物料在反应器内通过双层搅拌装置强化反应,并在侧壁扰流板的作用下,通过强紊流技术进一步提高该硫化反应的反应效率。一级反应后的硫化反应液通过反应器底部的螺旋喷射装置送入二级高效硫化反应器内。经过两级增强型气液硫化技术处理的酸性废水,其中重金属和砷绝大多数通过生成硫化物的形式,在酸性废水中沉淀。带有硫化沉淀的酸性废水通过泵送入浓密机,进行固液分离。在浓密机内,硫化后固液分离的清液通过浓密机上部溢流至清液罐,并通过输送泵送至三效顺流浓缩装置。以硫化物为主的沉淀因为重力沉降作用汇聚于浓密机底,并排至污泥池。硫化物沉淀用加压泵送入压滤机,压滤后清液进入清液罐,滤渣拉运至危废处置中心。

图1 增强型气液硫化技术工艺流程图

为避免H2S的逸出危害及硫化剂的浪费,采用全密封加压分段喷射硫化反应装置,提高了硫化剂利用率,避免了环境污染,使系统运行更为安全、稳定。

(2)硫化氢对重金属酸性废水的去除效率

取某企业酸性废水,经上述工艺用硫化氢沉淀其中重金属和砷,分别监测硫化前后重金属及砷含量,见表3,并计算去除效率,结果如图2所示。

表3 某化工厂酸性废水硫化前后重金属与及砷含量

图2 硫化氢在增强型气液硫化技术中对重金属及砷去除效率

图2显示,在增强型气液硫化技术中采用改进硫化氢为硫化剂,对酸性废水中镍、铜、铅、镉及砷的去除率分别能达到74.93%、97.64%、72.40%、70.10%和99.62%,均能取得良好效果,高去除率为酸性废水资源化治理提供保障。

(3)传统硫化法与改进硫化法处理某工业酸性废水对比

分别用传统硫化法和改进硫化法处理某企业300m3/d酸性废水,从硫化剂用量、成本、产生中和渣和危险废弃物的量等方面进行对比,结果如表4所示。传统硫化工艺采用有效含量仅为60%的工业级硫化钠为硫化剂,需2.93t/d,其中带入的不溶性杂质量为1.17t/d;增强型气液硫化技术采用高纯度的合成硫化氢气体,由于效率更高,硫化氢气体耗量仅为0.60t/d,成本大大降低,规避了传统药剂治理酸性废水所具有的药剂量大、水硬度及盐分高等缺点,每天减少约83.27t中和渣的产生。由于传统工艺中工业级硫化钠带入的不溶性杂质将全部混合在硫化渣中,以危险废弃物被处理。故该技术的成熟应用,可减少危险废弃物1.17t/d。对比改进前后硫化法去除重金属酸性废水见表4。

表4 改进前后硫化法处理实际废水的对比

4.结论

(1)氢气与硫磺合成的工艺制取硫化氢的工艺在化工行业属于安全成熟的工程技术,具有良好的工程化实施基础;(2)改进硫化氢沉淀法规避了传统药剂治理酸性废水所具有的药剂量大、水硬度及盐分高等缺点,同时还可以减少中和渣的产生;(3)改进的硫化氢沉淀法,可耐受水质情况复杂、污染物含量波动性大的复杂工况;(4)增强型气液硫化技术提高了硫化剂利用率,避免了环境污染,使系统运行更为安全稳定,且无二次污染。